一种非镀铜实芯焊丝的制造工艺的制作方法

本发明属于自动焊丝生产,涉及一种非镀铜实芯焊丝的制造工艺。

背景技术:

1、目前,国内使用的实心焊丝通常以镀铜居多,即在实心焊丝表面镀一层铜层以达到实心焊丝表面的防锈、润滑、导电等作用,但镀铜焊丝也存在一定的问题,主要是:

2、1.生产中的环保问题

3、实心焊丝的生产过程对环境的污染较大,对环境的主要污染源是镀铜液,其次是各种酸碱等化学品的使用及各种酸碱雾气等。

4、2.使用过程中的污染

5、对焊缝而言,铜是有害元素,过多的铜元素对焊接质量是不利的。此外,铜层在焊接的时候大部分都形成了铜烟雾;焊工吸入过量含铜烟尘会引起金属铜烟雾热急性综合症,出现溶血、肝肾损害直接对焊工身体造成了损害。

6、3.镀铜实心焊丝本身的质量问题

7、1)铜层易剥落问题

8、在焊丝的使用过程中由于矫直轮的挤压以及与送丝软管的长时间摩擦,部分镀铜层与基体剥离,在焊接的过程中,大量的铜屑聚集于送丝软管内造成送丝软管堵塞,影响送丝的稳定性。

9、2)防锈问题

10、铜对铁的防蚀是阴极防护,必须致密无孔才能达到防蚀的目的。经检测,φ1.2mm焊丝镀铜层的厚度仅为0.20-0.5μm,远小于达到致密要求的5μm;因此这种不很致密的镀铜层,不但不能保护内部铁基焊丝,反而加速了铁基焊丝在腐蚀介质中的腐蚀。

11、3)焊接飞溅大,焊缝成型差

12、镀铜层与铁基层结合力不好及表面质量不好的时候,焊接飞溅反映的尤为明显;这是由于焊丝质量问题造成的焊接参数不稳定造成的。

13、综上,无镀铜焊丝终将取代镀铜焊丝。但无镀铜焊丝存在四个技术难点:一是导电嘴磨损;二是导电性;三是防锈性能;四是送丝性能。为解决上述技术难题,优良的涂层和表面处理方式不但可以起到降低导电嘴磨损、提高防锈及润滑的作用,还可以起到提升送丝性能、稳定电弧和减少焊接飞溅的作用。

14、申请号为201410311395.7的发明专利公开了无镀铜焊丝的生产线及生产工艺,其生产工艺包括放线、砂带、拉拔变形、机械清理、焊丝后处理装置。主要不足:1)该工艺在精拉时采用润滑油,拉拔后采用纱线进行360度缠绕抛光,该方法无法将焊丝表面的润滑油完全清理干净,这会导致焊丝的烟雾和飞溅增加。2)该工艺在清洗后使用纱线涂敷混合活性物质,涂敷过程中由于各成分在溶剂中的状态不一,砂线涂敷涂层均匀性得不到保障从而影响焊接过程的稳定性,引起飞溅突然增加,导电嘴异常磨损等问题。

15、因此,优良的涂层和表面处理方式是无镀铜工艺的关键控制点。

技术实现思路

1、针对现有技术中存在不足,本发明提供了一种非镀铜实芯焊丝的制造工艺,解决无镀铜焊丝导电嘴磨损、导电性、防锈性、送丝性四大技术难题。

2、本发明是通过以下技术手段实现上述技术目的的。

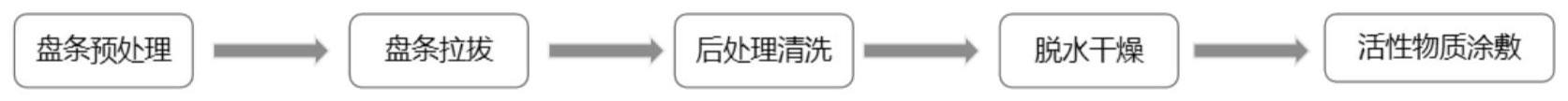

3、一种非镀铜实芯焊丝的制造工艺,包括以下步骤:

4、(1)盘条预处理:盘条依次经放线、剥壳、砂带和粗拉变形后得到半成品焊丝;

5、(2)盘条拉拔:半成品焊丝经过聚晶模具配合润滑粉进行精拉变形;

6、(3)后处理清洗:精拉后设置干擦箱和在线高压清洗对焊丝表面进行擦拭及高压溶液脱脂,去除焊丝表面的杂质;

7、(4)脱水干燥:利用高频烘干将步骤(3)处理后的焊丝进行脱水操作,保证表面洁净干燥;

8、(5)活性物质涂敷:将焊丝表面依次涂敷上活性粉末及防锈油。

9、进一步地,步骤(1)中,粗拉变形的压缩比控制在35%-70%,拉拔速度控制在:2-8m/s。

10、进一步地,步骤(2)中,所述润滑粉采用钙系润滑粉;精拉变形的压缩比控制在:25%-75%,拉拔速度控制在6-15m/s。

11、进一步地,步骤(3)中,干擦箱中选择放置百洁布,代替钢丝球避免划伤焊丝表面影响送丝性能。

12、进一步地,步骤(3)中,高压清洗采用5道高压水洗的方式进行清洗,其中,第二道水洗槽中配有碱性脱脂剂,其ph值控制在9-12;其他水洗槽所用清洗溶液为蒸馏水;清洗压力在2~7mpa。

13、进一步地,步骤(4)中,高频烘干时,烘干箱采用高频感应电加热的方式,烘干温度为90-120℃;烘干后的工件采用风冷机对钢丝进行冷却降温,用于去除水洗后钢丝表面残留的水膜。

14、进一步地,步骤(5)中,活性粉末各组分按重量份计为:石墨烯10-30份,聚四氟乙烯10-20份,二硫化钨20-30份,氮化硼15-25份,二氧化钛15-25份。使用时,将活性粉末各组分混合均匀并烘干后涂敷到焊丝表面。通过控制拉拔速度实现涂粉量达到:10~50g/吨。

15、进一步的,步骤(5)中,防锈油为protec-wls04,防锈油在添加时,流速控制4-13ml/s。

16、本发明的有益效果为:

17、(1)本发明在拉拔变形后增加干擦箱和两道高压水洗,保证焊丝表面的清洁。

18、(2)后处理采用机械擦拭的方式在焊丝表面先后涂敷活性粉末和防锈油。严格控制粉量油量确保无镀铜焊丝的耐锈蚀及焊接性能。

19、(3)本发明所得的焊丝具有良好的焊接工艺性;电弧稳定,飞溅小,烟尘少,导电嘴磨损少。也具有优异的防锈性。

20、(4)与现有工艺相比,本发明对环境造成的污染小,对人员无危害,成本低。

技术特征:

1.一种非镀铜实芯焊丝的制造工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的制造工艺,其特征在于,步骤(1)中,粗拉变形的压缩比控制在35%-70%,拉拔速度控制在:2-8m/s。

3.如权利要求1所述的制造工艺,其特征在于,步骤(2)中,所述润滑粉采用钙系润滑粉;精拉变形的压缩比控制在:25%-75%,拉拔速度控制在6-15m/s。

4.如权利要求1所述的制造工艺,其特征在于,步骤(3)中,干擦箱中放置百洁布。

5.如权利要求1所述的制造工艺,其特征在于,步骤(3)中,高压清洗采用5道高压水洗的方式进行清洗,其中,第二道水洗槽中配有碱性脱脂剂,其ph值控制在9-12;其他水洗槽所用清洗溶液为蒸馏水;清洗压力在2~7mpa。

6.如权利要求1所述的制造工艺,其特征在于,步骤(4)中,高频烘干时,烘干箱采用高频感应电加热的方式,烘干温度为90-120℃;烘干后的工件采用风冷机对钢丝进行冷却降温。

7.如权利要求1所述的制造工艺,其特征在于,步骤(5)中,活性粉末各组分按重量份计为:石墨烯10-30份,聚四氟乙烯10-20份,二硫化钨20-30份,氮化硼15-25份,二氧化钛15-25份。

8.如权利要求7所述的制造工艺,其特征在于,使用时,将活性粉末各组分混合均匀并烘干后涂敷到焊丝表面,通过控制拉拔速度实现涂粉量达到:10~50g/吨。

9.如权利要求1所述的制造工艺,其特征在于,步骤(5)中,防锈油为protec-wls04,防锈油在添加时,流速控制4-13ml/s。

技术总结

本发明属于自动焊丝生产技术领域,公开了一种非镀铜实芯焊丝的制造工艺。经过盘条预处理、盘条拉拔、后处理清洗、脱水干燥、活性物质涂敷五个步骤得到一种非镀铜实芯焊丝。本发明解决了无镀铜焊丝导电嘴磨损、导电性、防锈性、送丝性四大技术难题,得到的焊丝具有良好的焊接工艺性;电弧稳定,飞溅小,烟尘少,导电嘴磨损少,优异的防锈性。现有工艺相比,对环境造成的污染小,对人员无危害,成本低。

技术研发人员:贾军,丁兴龙,赵伟

受保护的技术使用者:苏州骐骥焊接材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!