一种切刀驱动裁切的追剪控制方法、系统及设备与流程

本发明涉及电池制造,尤其涉及一种切刀驱动裁切的追剪控制方法、系统及设备。

背景技术:

1、目前利用卷绕机制备裸电芯的过程中,追剪切刀部分通常使用机械凸轮,当导轮沿通过机械导轨到达机械凸轮的凸点时,切刀闭合,从而达到裁断极片的目的。然而,这种方式存在以下问题:

2、一是由于导轮和机械导轨之间存在摩擦,运动过程中会产生铁屑,当铁屑掉落到极片上时有可能会发生短路爆炸等严重品质问题;二是长期摩擦会造成导轮出现磨损,影响裁剪精度。

技术实现思路

1、本发明提供了一种切刀驱动裁切的追剪控制方法、系统及设备,解决了现有卷绕机使用机械凸轮进行追剪控制时存在安全性差及容易造成导轮磨损的缺陷的技术问题。

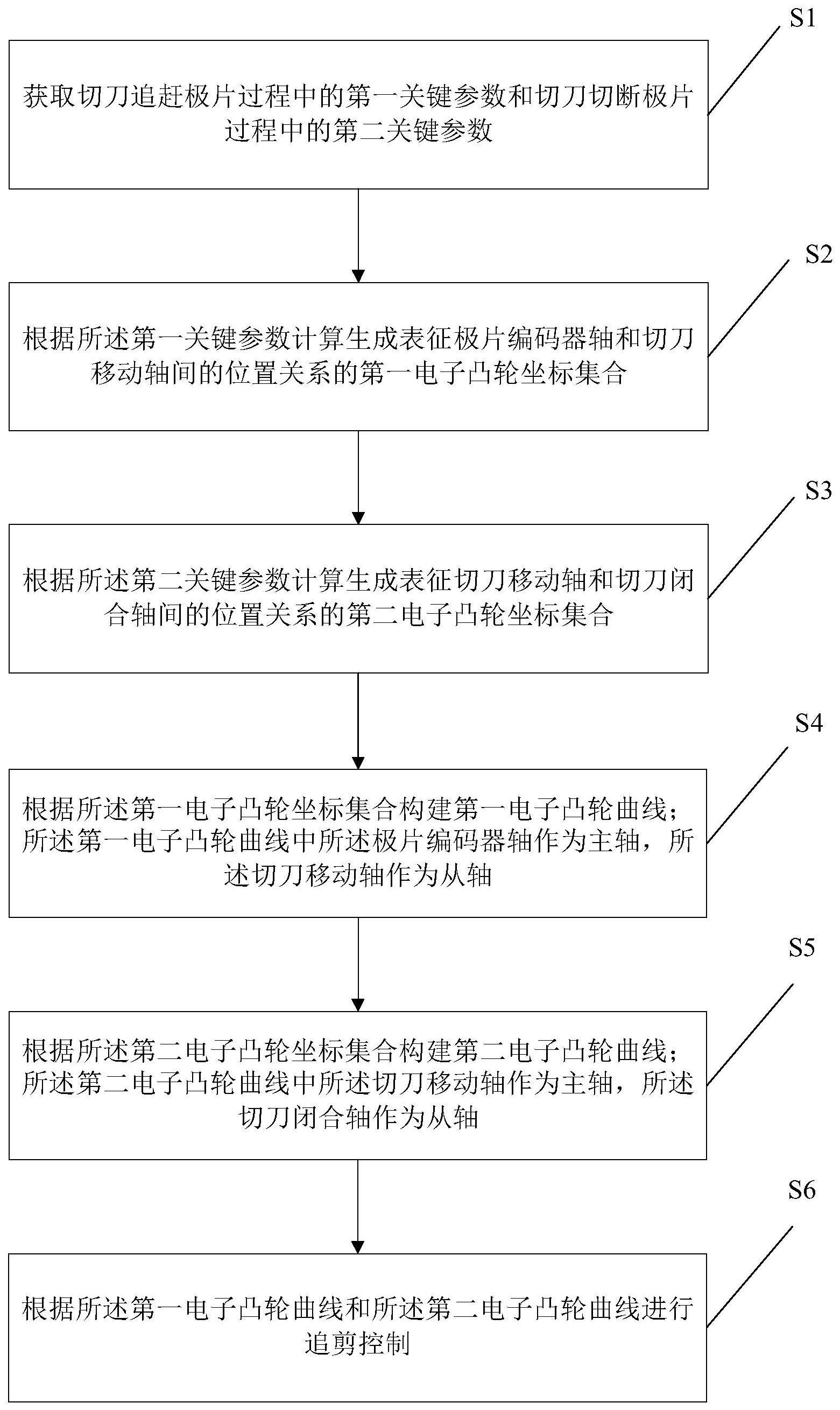

2、本发明第一方面提供一种切刀驱动裁切的追剪控制方法,所述切刀由切刀移动轴带动移动以追赶极片并由切刀闭合轴带动移动以切断所述极片,所述极片由极片编码器轴带动移动,所述方法基于电子凸轮进行控制,所述方法包括:

3、获取切刀追赶极片过程中的第一关键参数和切刀切断极片过程中的第二关键参数;

4、根据所述第一关键参数计算生成表征极片编码器轴和切刀移动轴间的位置关系的第一电子凸轮坐标集合;

5、根据所述第二关键参数计算生成表征切刀移动轴和切刀闭合轴间的位置关系的第二电子凸轮坐标集合;

6、根据所述第一电子凸轮坐标集合构建第一电子凸轮曲线;所述第一电子凸轮曲线中所述极片编码器轴作为主轴,所述切刀移动轴作为从轴;

7、根据所述第二电子凸轮坐标集合构建第二电子凸轮曲线;所述第二电子凸轮曲线中所述切刀移动轴作为主轴,所述切刀闭合轴作为从轴;

8、根据所述第一电子凸轮曲线和所述第二电子凸轮曲线进行追剪控制。

9、根据本发明第一方面的一种能够实现的方式,所述第一关键参数包括切刀伸出距离、极片被切断前的切刀与极片同步距离、极片被切断后的切刀与极片同步距离以及送片距离,所述送片距离为极片的初始位置到入片位置的距离,所述根据所述第一关键参数计算生成表征极片编码器轴和切刀移动轴间的位置关系的第一电子凸轮坐标集合,包括:

10、以所述极片编码器轴的初始位置坐标作为第一电子凸轮坐标的主轴坐标,以所述切刀移动轴的初始位置坐标作为所述第一电子凸轮坐标的从轴坐标;

11、按照下列公式计算第二至第四电子凸轮坐标:

12、

13、式中,x0为第二电子凸轮坐标的主轴坐标,y0为第二电子凸轮坐标的从轴坐标,a1为预置的第一缓冲系数,d1为所述切刀伸出距离,d2为所述极片被切断前的切刀与极片同步距离,x1为第三电子凸轮坐标的主轴坐标,y1为第三电子凸轮坐标的从轴坐标,d3为所述极片被切断后的切刀与极片同步距离,x2为第四电子凸轮坐标的主轴坐标,y2为第四电子凸轮坐标的从轴坐标,a2为预置的第二缓冲系数,d4为所述送片距离;

14、以第一至第四电子凸轮坐标构建得到所述第一电子凸轮坐标集合。

15、根据本发明第一方面的一种能够实现的方式,所述第一缓冲系数和所述第二缓冲系数的值均为1.8。

16、根据本发明第一方面的一种能够实现的方式,所述根据所述第一电子凸轮坐标集合构建第一电子凸轮曲线,包括:

17、获取所述切刀移动轴在加速过程中的第一速度数据和所述切刀移动轴在减速过程中的第二速度数据;所述加速过程为所述切刀移动轴从静止状态开始加速直到与所述极片编码器轴点等速期间的过程,所述减速过程为切刀从切断位置运动到所述入片位置间的过程;

18、基于所述第一速度数据确定所述第一电子凸轮坐标到所述第二电子凸轮坐标间的电子凸轮曲线段的斜率变化数据,基于所述第二速度数据确定所述第三电子凸轮坐标到所述第四电子凸轮坐标间的电子凸轮曲线段的斜率变化数据;

19、根据所确定的斜率变化数据和所述第一电子凸轮坐标集合构建得到所述第一电子凸轮曲线。

20、根据本发明第一方面的一种能够实现的方式,所述第二关键参数包括切刀切断距离,所述切刀切断距离为所述切刀闭合轴的初始位置到切断位置的距离,所述根据所述第二关键参数计算生成表征切刀移动轴和切刀闭合轴间的位置关系的第二电子凸轮坐标集合,包括:

21、以所述切刀移动轴的初始位置坐标作为第五电子凸轮坐标的主轴坐标,以所述切刀闭合轴的初始位置坐标作为所述第五电子凸轮坐标的从轴坐标;

22、按照下列公式计算第六至第七电子凸轮坐标:

23、

24、式中,a0为第六电子凸轮坐标的主轴坐标,b0为第六电子凸轮坐标的从轴坐标,d5为所述切刀切断距离,a1为第七电子凸轮坐标的主轴坐标,b1为第七电子凸轮坐标的从轴坐标,d0为所述切刀闭合轴的初始位置坐标;

25、以第五至第七电子凸轮坐标构建得到所述第二电子凸轮坐标集合。

26、根据本发明第一方面的一种能够实现的方式,所述根据所述第二电子凸轮坐标集合构建第二电子凸轮曲线,包括:

27、获取所述切刀闭合轴从其初始位置伸出到所述切断位置的第三速度数据,以及所述切刀闭合轴从所述切断位置返回至其初始位置的第四速度数据;

28、基于所述第三速度数据确定所述第五电子凸轮坐标到所述第六电子凸轮坐标间的电子凸轮曲线段的斜率变化数据,基于所述第四速度数据确定所述第六电子凸轮坐标到所述第七电子凸轮坐标间的电子凸轮曲线段的斜率变化数据;

29、根据所确定的斜率变化数据和所述第二电子凸轮坐标集合构建得到所述第二电子凸轮曲线。

30、根据本发明第一方面的一种能够实现的方式,所述第一电子凸轮坐标和所述第五电子凸轮坐标均为(0,0)。

31、本发明第二方面提供一种切刀驱动裁切的追剪控制系统,所述切刀由切刀移动轴带动移动以追赶极片并由切刀闭合轴带动移动以切断所述极片,所述极片由极片编码器轴带动移动,所述系统基于电子凸轮进行控制,所述系统包括:

32、获取模块,用于获取切刀追赶极片过程中的第一关键参数和切刀切断极片过程中的第二关键参数;

33、第一计算生成模块,用于根据所述第一关键参数计算生成表征极片编码器轴和切刀移动轴间的位置关系的第一电子凸轮坐标集合;

34、第二计算生成模块,用于根据所述第二关键参数计算生成表征切刀移动轴和切刀闭合轴间的位置关系的第二电子凸轮坐标集合;

35、第一构建模块,用于根据所述第一电子凸轮坐标集合构建第一电子凸轮曲线;所述第一电子凸轮曲线中所述极片编码器轴作为主轴,所述切刀移动轴作为从轴;

36、第二构建模块,用于根据所述第二电子凸轮坐标集合构建第二电子凸轮曲线;所述第二电子凸轮曲线中所述切刀移动轴作为主轴,所述切刀闭合轴作为从轴;

37、控制模块,用于根据所述第一电子凸轮曲线和所述第二电子凸轮曲线进行追剪控制。

38、根据本发明第二方面的一种能够实现的方式,所述第一关键参数包括切刀伸出距离、极片被切断前的切刀与极片同步距离、极片被切断后的切刀与极片同步距离以及送片距离,所述送片距离为极片的初始位置到入片位置的距离,所述第一计算生成模块包括:

39、第一计算单元,用于以所述极片编码器轴的初始位置坐标作为第一电子凸轮坐标的主轴坐标,以所述切刀移动轴的初始位置坐标作为所述第一电子凸轮坐标的从轴坐标;

40、第二计算单元,用于按照下列公式计算第二至第四电子凸轮坐标:

41、

42、式中,x0为第二电子凸轮坐标的主轴坐标,y0为第二电子凸轮坐标的从轴坐标,a1为预置的第一缓冲系数,d1为所述切刀伸出距离,d2为所述极片被切断前的切刀与极片同步距离,x1为第三电子凸轮坐标的主轴坐标,y1为第三电子凸轮坐标的从轴坐标,d3为所述极片被切断后的切刀与极片同步距离,x2为第四电子凸轮坐标的主轴坐标,y2为第四电子凸轮坐标的从轴坐标,a2为预置的第二缓冲系数,d4为所述送片距离;

43、第一构建单元,用于以第一至第四电子凸轮坐标构建得到所述第一电子凸轮坐标集合。

44、根据本发明第二方面的一种能够实现的方式,所述第一缓冲系数和所述第二缓冲系数的值均为1.8。

45、根据本发明第二方面的一种能够实现的方式,所述第一构建模块包括:

46、第一获取单元,用于获取所述切刀移动轴在加速过程中的第一速度数据和所述切刀移动轴在减速过程中的第二速度数据;所述加速过程为所述切刀移动轴从静止状态开始加速直到与所述极片编码器轴点等速期间的过程,所述减速过程为切刀从切断位置运动到所述入片位置间的过程;

47、第一确定单元,用于基于所述第一速度数据确定所述第一电子凸轮坐标到所述第二电子凸轮坐标间的电子凸轮曲线段的斜率变化数据,基于所述第二速度数据确定所述第三电子凸轮坐标到所述第四电子凸轮坐标间的电子凸轮曲线段的斜率变化数据;

48、第二构建单元,用于根据所确定的斜率变化数据和所述第一电子凸轮坐标集合构建得到所述第一电子凸轮曲线。

49、根据本发明第二方面的一种能够实现的方式,所述第二关键参数包括切刀切断距离,所述切刀切断距离为所述切刀闭合轴的初始位置到切断位置的距离,所述第二计算生成模块包括:

50、第三计算单元,用于以所述切刀移动轴的初始位置坐标作为第五电子凸轮坐标的主轴坐标,以所述切刀闭合轴的初始位置坐标作为所述第五电子凸轮坐标的从轴坐标;

51、第四计算单元,用于按照下列公式计算第六至第七电子凸轮坐标:

52、

53、式中,a0为第六电子凸轮坐标的主轴坐标,b0为第六电子凸轮坐标的从轴坐标,d5为所述切刀切断距离,a1为第七电子凸轮坐标的主轴坐标,b1为第七电子凸轮坐标的从轴坐标,d0为所述切刀闭合轴的初始位置坐标;

54、第三构建单元,用于以第五至第七电子凸轮坐标构建得到所述第二电子凸轮坐标集合。

55、根据本发明第二方面的一种能够实现的方式,所述第二构建模块包括:

56、第二获取单元,用于获取所述切刀闭合轴从其初始位置伸出到所述切断位置的第三速度数据,以及所述切刀闭合轴从所述切断位置返回至其初始位置的第四速度数据;

57、第二确定单元,用于基于所述第三速度数据确定所述第五电子凸轮坐标到所述第六电子凸轮坐标间的电子凸轮曲线段的斜率变化数据,基于所述第四速度数据确定所述第六电子凸轮坐标到所述第七电子凸轮坐标间的电子凸轮曲线段的斜率变化数据;

58、第四构建单元,用于根据所确定的斜率变化数据和所述第二电子凸轮坐标集合构建得到所述第二电子凸轮曲线。

59、根据本发明第二方面的一种能够实现的方式,所述第一电子凸轮坐标和所述第五电子凸轮坐标均为(0,0)。

60、本发明第三方面提供了一种切刀驱动裁切的追剪控制设备,包括:

61、存储器,用于存储指令;其中,所述指令用于实现如上任意一项能够实现的方式所述的切刀驱动裁切的追剪控制方法;

62、处理器,用于执行所述存储器中的指令。

63、本发明第四方面一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上任意一项能够实现的方式所述的切刀驱动裁切的追剪控制方法。

64、从以上技术方案可以看出,本发明具有以下优点:

65、本发明通过电子凸轮进行追剪控制,获取切刀追赶极片过程中的第一关键参数和切刀切断极片过程中的第二关键参数;根据所述第一关键参数计算生成表征极片编码器轴和切刀移动轴间的位置关系的第一电子凸轮坐标集合;根据所述第二关键参数计算生成表征切刀移动轴和切刀闭合轴间的位置关系的第二电子凸轮坐标集合;根据所述第一电子凸轮坐标集合构建第一电子凸轮曲线;所述第一电子凸轮曲线中所述极片编码器轴作为主轴,所述切刀移动轴作为从轴;根据所述第二电子凸轮坐标集合构建第二电子凸轮曲线;所述第二电子凸轮曲线中所述切刀移动轴作为主轴,所述切刀闭合轴作为从轴;根据所述第一电子凸轮曲线和所述第二电子凸轮曲线进行追剪控制;本发明将原本的机械凸轮更换为电子凸轮,由原来的机械导轨更换成通过电机驱动的电子凸轮进行追剪控制,不存在导轮磨损的情况,相对于现有卷绕机使用机械凸轮进行追剪控制的方式,调节更加便利灵活,裁切精度更高。

- 还没有人留言评论。精彩留言会获得点赞!