基于多域特征行为规律表征的刀具磨损监测方法及系统

本发明涉及薄壁件切削过程监测,尤其涉及一种基于多域特征行为规律表征的刀具磨损监测方法及系统。

背景技术:

1、由于在结构、比刚度、比强度等方面的优势,以钛合金、高温合金为代表的难加工材料薄壁工件被大量应用于叶轮、叶片、整体式叶盘、机匣等航空发动机关键构件,然而,该类工件材料热导率低、切削力大,切削过程刀具快速磨损。随着人工智能技术的发展,切削数据驱动的刀具状态在线监测技术为解决该问题提供了可能性。

2、在合理的工艺参数下,一般常规工件的切削过程能够保持相对稳定,随着刀具的磨钝,信号特征与刀具磨损量呈明显非线性相关关系。从传感信号中提取与刀具状态演化相关的多域特征,结合机器学习、深度学习等模式识别手段,即能够实现对刀具磨损量的实时监测。如现有技术cn114905336a公开了一种基于切削力成分解耦的变工况刀具磨损监测方法及系统,其通过计算由刀具磨损引起的切削力增量和理论切削力监测刀具状态,实现了变负载条件下的刀具磨损失效辨识。现有技术cn106514434b公开了一种基于数据的铣削刀具磨损监测方法,其从主轴驱动电机的三相输出电流信号中提取能够表征铣削刀具磨损的特征系数,从而能够在加工过程中实时监测铣削刀具磨损。

3、然而,在航空发动机叶轮、叶片等难加工材料薄壁构件铣削中,由薄壁系统弱刚性引起的刀具工件强迫振动、自激振动难以避免。随机刀-工振动的影响使得信号特征的行为演化机制与常规工件切削明显不同,多域特征与磨损量间的相关关系大幅降低,导致在薄壁件铣削中难以可靠地识别刀具磨损。同时,薄壁件切削数据特征向量的非正态分布,导致难以定量表征其特征演化模式,使得现有的薄壁件铣削刀具状态监测中鲜有考虑多域特征的行为规律,只能通过模型扩大化、特征空间复杂化等原始手段提高刀具磨损识别精度。而模型及特征空间的复杂化导致训练过程需要消耗大量计算资源,复杂化的识别模型也难以推广于不同工况,导致状态监测算法无法适应于工程实际。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种基于多域特征行为规律表征的刀具磨损监测方法及系统,通过对切削信号多域特征行为演化规律以及信道行为演化规律的定量表征,能够精准确定刀具状态识别模型的输入信号信道和信号特征向量,解决了薄壁件铣削中由刀-工振动随机影响导致的刀具磨损监测精度难以保证问题。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

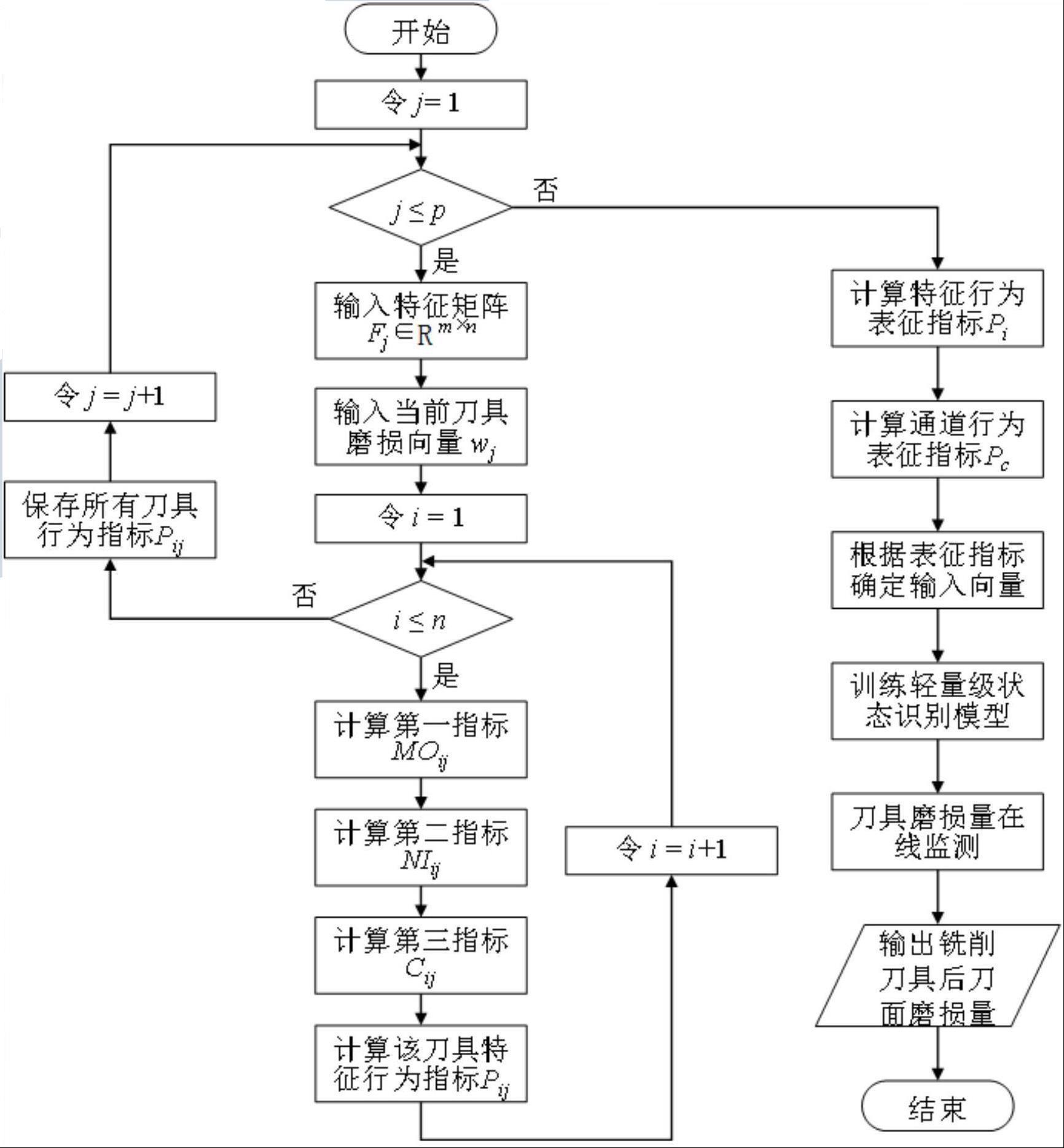

3、第一方面,本发明的实施例提供了基于多域特征行为规律表征的刀具磨损监测方法,包括:

4、确定评价特征行为的指标,其中,以特征向量的单调性作为第一指标,以特征向量与刀具磨损向量的归一化互信息作为第二指标,以特征向量与刀具磨损向量的斯皮尔曼相关系数的relu函数作为第三指标;

5、根据第一指标、第二指标和第三指标的sigmoid激活函数,确定各特征向量所对应的行为指标;对各个特征向量行为指标计算累计平均值,以表征信号信道的行为特征;

6、比较各个信号信道的信道行为指标,确定模型输入向量;根据输入向量训练轻量级门控循环单元网络刀具状态识别模型,以监测刀具磨损状态。

7、作为进一步的实现方式,对每一把刀具的每一个切削信号信道,循环计算每一个特征向量的单调性、每一个特征向量与刀具磨损向量的归一化互信息、每一个特征向量与刀具磨损向量的斯皮尔曼相关系数。

8、作为进一步的实现方式,通过relu函数将与刀具磨损向量负相关的特征向量的表现指标直接置零。

9、作为进一步的实现方式,根据每一个特征向量所对应的第一指标、第二指标和第三指标,得到该切削刀具特征向量所对应的特征行为指标;

10、对所有切削刀具特征向量的特征行为指标计算平均值,得到各特征向量所对应的行为指标。

11、作为进一步的实现方式,比较各个信号信道的信道行为指标,选择行为指标排名前二的信号信道作为输入信号信道,并在每一个输入信号信道的时域、频域及时频域各选择一个特征行为指标最大的特征向量,以此组成模型输入向量。

12、作为进一步的实现方式,所述刀具状态识别模型共四层。

13、作为进一步的实现方式,第一层和第二层包含若干双向门控循环单元,第三层和第四层包含若干神经元的全连接层。

14、第二方面,本发明的实施例还提供了基于多域特征行为规律表征的刀具磨损监测系统,包括:

15、指标确定模块,被配置为:确定评价特征行为的指标,其中,以特征向量的单调性作为第一指标,以特征向量与刀具磨损向量的归一化互信息作为第二指标,以特征向量与刀具磨损向量的斯皮尔曼相关系数的relu函数作为第三指标;

16、信号信道行为特征表征模块,被配置为:根据第一指标、第二指标和第三指标的sigmoid激活函数,确定各特征向量所对应的行为指标;对各个特征向量行为指标计算累计平均值,以表征信号信道的行为特征;

17、刀具状态识别模型构建模块,被配置为:比较各个信号信道的信道行为指标,确定模型输入向量;根据输入向量训练轻量级门控循环单元网络刀具状态识别模型,以监测刀具磨损状态。

18、第三方面,本发明的实施例还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现所述的基于多域特征行为规律表征的刀具磨损监测方法。

19、第四方面,本发明的实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现所述的基于多域特征行为规律表征的刀具磨损监测方法。

20、本发明的有益效果如下:

21、(1)本发明通过对切削信号多域特征行为演化规律以及信道行为演化规律的定量表征,能够精准确定刀具状态识别模型的输入信号信道和信号特征向量,解决了薄壁件铣削中由刀-工振动随机影响导致的刀具磨损监测精度难以保证问题。

22、(2)本发明通过计算特征向量与刀具磨损向量的斯皮尔曼相关性,解决了薄壁件切削信号特征向量非正态分布导致的特征向量相关关系难以表征问题;同时,通过将负相关特征向量行为指标的直接置零,大大减少了运算量,在保证表征精度的同时有效提高了计算效率。

23、(3)本发明所建立的轻量级门控循环单元网络刀具状态识别模型仅包含4层网络结构,每层网络单元数量最大仅为64,最小为1;与现有基于深度学习的刀具状态监测模型相比,模型结构简单、需要训练的模型参数较少,消耗极少的计算资源即能够完成模型训练,使得状态监测算法容易适应于薄壁工件加工工程实际。

技术特征:

1.基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,包括:

2.根据权利要求1所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,对每一把刀具的每一个切削信号信道,循环计算每一个特征向量的单调性、每一个特征向量与刀具磨损向量的归一化互信息、每一个特征向量与刀具磨损向量的斯皮尔曼相关系数。

3.根据权利要求1或2所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,通过relu函数将与刀具磨损向量负相关的特征向量的表现指标直接置零。

4.根据权利要求1所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,根据每一个特征向量所对应的第一指标、第二指标和第三指标,得到该切削刀具特征向量所对应的特征行为指标;

5.根据权利要求1或4所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,比较各个信号信道的信道行为指标,选择行为指标排名前二的信号信道作为输入信号信道,并在每一个输入信号信道的时域、频域及时频域各选择一个特征行为指标最大的特征向量,以此组成模型输入向量。

6.根据权利要求1所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,所述刀具状态识别模型共四层。

7.根据权利要求6所述的基于多域特征行为规律表征的刀具磨损监测方法,其特征在于,第一层和第二层包含若干双向门控循环单元,第三层和第四层包含若干神经元的全连接层。

8.基于多域特征行为规律表征的刀具磨损监测系统,其特征在于,包括:

9.一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现如权利要求1-2、4、6-7任一项所述的基于多域特征行为规律表征的刀具磨损监测方法。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1-2、4、6-7任一项所述的基于多域特征行为规律表征的刀具磨损监测方法。

技术总结

本发明公开了基于多域特征行为规律表征的刀具磨损监测方法及系统,涉及薄壁件切削过程监测技术领域,以特征向量的单调性为第一指标,以特征向量与刀具磨损向量的归一化互信息为第二指标,以特征向量与刀具磨损向量的斯皮尔曼相关系数的ReLU函数为第三指标;根据上述指标,确定各特征向量所对应的行为指标;表征信号信道的行为特征,比较各个信号信道的信道行为指标,确定模型输入向量;根据输入向量训练刀具状态识别模型。本发明通过对切削信号多域特征行为演化规律以及信道行为演化规律的定量表征,能够精准确定刀具状态识别模型的输入信号信道和信号特征向量,解决了薄壁件铣削中由刀‑工振动随机影响导致的刀具磨损监测精度难以保证问题。

技术研发人员:宋清华,王润琼,彭业振,秦靖,刘战强,王兵

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!