采用TC4钛合金EB锭制备极薄带材的方法与流程

本发明涉及带材制造,具体涉及一种采用tc4钛合金eb锭制备极薄带材的方法。

背景技术:

1、钛及钛合金是一种极其重要的轻质结构材料,具有比强度高、耐腐蚀性好、高低温性能良好等突出特点,在航空、航天、航海及医疗等领域有非常重要的应用价值和广阔的应用前景。在钛及钛合金的产品中,钛极薄带材具备优异的化学性能、机械性能、厚度精度及表面特性,属于钛带卷领域中技术密集型高端产品。tc4钛合金极薄带材已经成为精密仪器和生物科技产品的优良材料,被航天、医疗、国防等精密制造领域所认可。近年来,随着我国高端化工、新能源、电子等工业迅速发展,对国产化高品质钛极薄带材产品提出了迫切需求。

2、但是,由于tc4钛合金的塑性加工能力不及纯钛,tc4钛合金极薄带材加工难度大,其推广应用受到加工能力的限制。目前主流的钛合金极薄带材生产方式有以下方式:

3、通过海绵钛压制成自耗电极,再通过真空自耗电弧炉(var炉)经过2-3次熔炼制备铸锭,铸锭再经过多火次锻造成热轧粗坯,粗坯经过后续热轧+冷轧等工序获得钛极薄带材。上述热轧粗坯获取的方式存在生产流程长、材料损耗大和生产成本高等缺点。

4、相对于var炉熔炼方式,采用电子束冷床炉熔炼(electronbeamcoldhearthmelting,eb)可以有效地消除高低密度夹杂,是实现钛及钛合金材料纯净化技术的重要途径,此外eb炉还可以大量添加返回料、降低成本。eb炉熔炼有着流程短、效率高、可控性强等特点,且eb炉熔炼的扁锭可省去了传统的开坯锻造等工序,扁锭直接经过热轧+冷轧等工序加工获得钛极薄带材,这极大地缩短了钛合金成材的生产周期、降低了生产成本,是一种新兴的高效率、短流程、低成本的工艺路线。

5、温轧的加热温度在再结晶温度以下。与热轧相比,其降低了金属的氧化及吸气程度,减轻了去掉氧化吸气层的工作量;与冷轧相比,提高了金属的工艺塑性,可以增大轧制变形量,从而避免多次的中间退火和辅助工序,缩短了薄板的生产周期。但在实际生产中,当轧件厚度减薄至某一定值时,同步轧制工艺下,即使设备的轧制力增大到最大和增加轧制道次也难以继续减薄,这个厚度被称为最小可轧厚度。在传统最小可轧厚度理论stone公式的指导下,人们一般通过减小工作辊直径的方式来达到减薄轧件的目的,于是发明了以森吉米尔轧机为代表的各种多辊轧机。但是多辊轧机存在许多问题,如设备结构复杂、工作辊直径太小不能作为主动辊、价格昂贵、故障处理麻烦等。因此,人们也在不断寻求一种能突破最小可轧厚度限制,且设备结构相对简单的轧制方法。

6、异步轧制:异步轧制可突破传统同步轧制最小可轧厚度的极限,异步轧制由于上下工作辊的速度不同,在轧件的形变过程中,与同步轧制相比,增加了剪切应变,对材料的微观组织、织构产生一定影响,进而反映到材料的宏观力学力能。异步轧制不仅有利于形成剪切织构,而且沿厚度方向可起到细化晶粒的作用。

7、目前国内生产的tc4极薄带材产品与国际先进水平仍有显著差距,主要体现在钛锭冶金质量低,厚度精度、板形控制及质量一致稳定性差和良品率低等方面。为此,科研人员提出了各种改进的方法,但是都还存在着各种缺陷,举例如下:

8、授权公告号cn102941228b的发明专利中,提供了一种钛合金箔材的制备方法,该方法对钛合金板采用包覆叠轧工艺得到厚度为0.05-0.3mm的钛合金箔材,但包覆叠轧属于古老的热轧薄板生产方式,其缺点是产量、质量与成材率均很低,且劳动强度大,该方法引入的纯钛板和焊接要求使得产品的成本明显增高。

9、授权公告号为cn114951273a的发明专利中,提供了一种高效制备近α型高温钛合金极薄带材的轧制工艺,该方法在包覆轧制和换向轧制的基础上,仅通过热轧工艺获取成品厚度为0.08-0.15mm极薄带材,虽然有效改善极薄带的各向异性,但该方法除了具有上述包覆叠轧的缺点之外,tc4钛合金并不包含在近α型高温钛合金中,对于α+β型的tc4钛合金,需要提出全新的薄带生产工艺。

10、综上,研究新的tc4钛合金极薄带材生产流程,优化tc4钛合金极薄带材的生产技术和工艺,提高tc4钛合金极薄带材产品的质量是当下tc4钛合金极薄带材研究的热点。

技术实现思路

1、为了解决上述现有技术的不足,本发明提供一种采用tc4钛合金eb锭制备极薄带材的方法,采用电子束冷床炉(eb炉)熔炼的tc4钛合金扁锭,扁锭装炉前表面涂敷高温玻璃润滑涂料,以起到防温降、防氧化及降低摩擦磨损等作用。tc4扁锭在电加热炉中达到加热保温要求后,直接进行热轧工序,热轧过程中通过交叉轧制的方式获得热轧成品。最终,热轧成品在四辊异步轧机上,通过温轧的方式获得厚度低于0.1mm的tc4极薄带材。

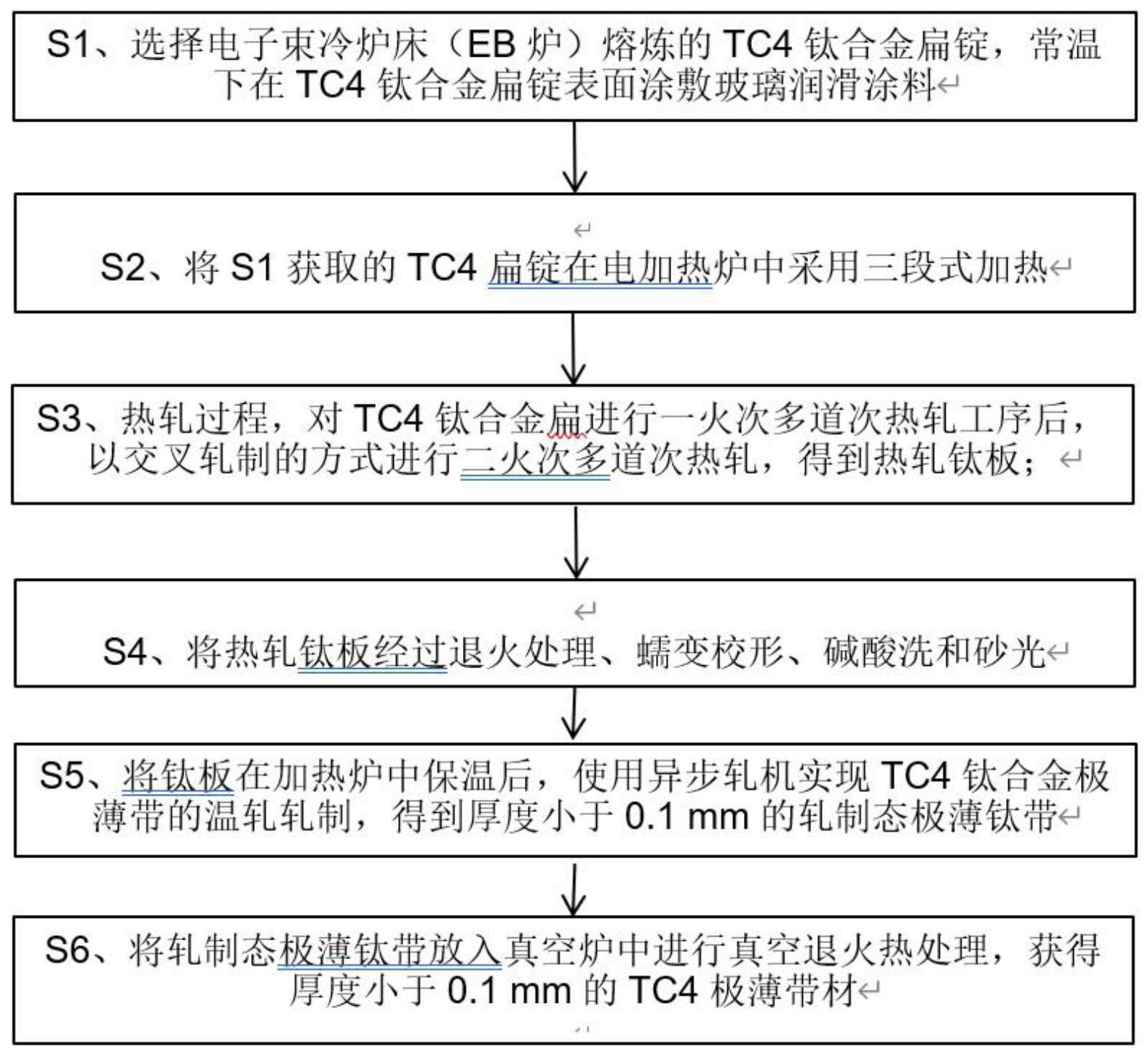

2、具体地,本发明提供一种采用tc4钛合金eb锭制备极薄带材的方法,其包括以下步骤:

3、s1、选择电子束冷炉床熔炼的tc4钛合金扁锭,常温下在tc4钛合金扁锭表面涂敷玻璃润滑涂料,等待风干之后进行步骤s2;

4、s2、将步骤s1获取的tc4钛合金扁锭在电加热炉中采用三段式加热,第一段电加热炉先升温至650-750℃,随后将tc4钛合金扁锭放置炉中;tc4钛合金扁锭放置妥当后进行第二段以10℃/min升温至950℃,保温4-7h;第三段以10℃/min升温至1050℃,保温2-4h;

5、s3、热轧过程;

6、将步骤s2保温达到要求的tc4钛合金扁锭出炉转运至热轧轧机,初轧温度为1000℃,终轧温度为800℃,进行一火次多道次热轧工序,得到一火次热轧钛板,总变形量为50-80%;以交叉轧制的方式进行二火次多道次热轧,得到热轧钛板;交叉轧制的轧制温度为950℃,得到厚度为1-2mm热轧钛板,两火次轧制的总变形量大于95%;

7、s4、将步骤s3所得热轧钛板经过退火处理、蠕变校形、碱酸洗和砂光后获得表面光洁度、平整度符合标准的tc4热轧钛板;

8、s5、将步骤s4获取的钛板在650-750℃加热炉中保温60-120min,出炉后转运至异步轧机上进行tc4钛合金极薄带的温轧轧制,温轧采用2-4个轧程,总道次数量为9-20道次,每个轧程结束之后返回650-750℃加热炉中保温60-120min,再进入下一个轧程,直至最后一个轧程完成;异步轧机中快速辊和慢速辊速度比为1.05-1.5,轧制速度为20-50mm/s,力矩电动机的实际电压控制为100-200v,总压下率达到90%以上,最终得到厚度小于0.1mm的轧制态极薄带;

9、s6、在退火之前,对步骤s5得到的轧制态极薄带材进行脱脂处理,然后轧制态极薄带放入真空罩式炉中进行真空退火热处理,退火温度为650-700℃,时间为2-6h,获得厚度小于0.1mm的tc4极薄带材;其平均晶粒尺寸5-10μm,室温抗拉强度≥895mpa,屈服强度≥830mpa,延伸率≥8%,极薄带材厚度偏差不大于±0.015mm。

10、优选的,步骤s1中采用机器喷涂玻璃润滑涂料。

11、优选的,所述步骤s3中还包括:切除一火次热轧钛板头部及尾部得到中间坯,对一火轧制后的中间坯进行表面修磨,对修磨后的中间坯进行表面探伤和超声波探伤,探伤合格之后的中间坯进行二火次多道次热轧。

12、优选的,所述步骤s5中异步轧机为四辊异步轧机。

13、与现有技术相比,本发明的有益效果如下:

14、(1)本发明涵盖了tc4钛合金极薄带制备中的铸锭制备、板材热轧、极薄带材制备、极薄带材热处理的全流程制备工艺与方法,可有效控制极薄带材的显微组织和力学性能。

15、(2)本发明在热轧工艺中,通过交叉轧制弱化tc4钛材轧制织构,改善合金的各向异性,以获得适合异步温轧的轧板。

16、(3)本发明采用温轧与异步轧制相结合的方式,突破传统同步轧制最小可轧厚度的极限,增大轧制变形量,同时可以避免冷轧过程中多次的中间退火和辅助工序;且不需要采用复杂而昂贵的二十辊轧机的常规冷轧条件下,就能制备tc4钛合金极薄带材。

17、(4)采用本发明所述方法制备的tc4钛合金极薄带材,其平均晶粒尺寸5-10μm,室温抗拉强度可达室温抗拉强度≥895mpa,屈服强度≥830mpa,延伸率≥8%,极薄带材厚度偏差不大于±0.015mm。

- 还没有人留言评论。精彩留言会获得点赞!