一种转子轴承组装系统的制作方法

本发明涉及电动工具自动化装配,尤其涉及一种转子轴承组装系统。

背景技术:

1、手持式电动工具是通过电动机或电磁铁驱动做机械功能的机器,其按照用途可划分为:金属切削类、磨砂类、装配类等。角磨机作为磨砂类的一种,又称研磨机或盘磨机,主要用于切割、研磨及刷磨金属与石材等。

2、角磨机的主要配件有:头壳、机壳、定子、转子、轴承、传动齿轮、控制器和转轴等。鉴于其部件的种类多,以及各部件之间的连接关系复杂高,目前行业内还没有出现能实现完全自动化装配的角磨机自动化装配产线,常用的用来提高装配效率的手段为采用半自动半人工的形式进行部件的装配,但是对人工的依耐性很大。

3、转子作为角磨机的关键部件,在组装成成型的角磨机之前,需要预先在转子上套接大轴承和小轴承等部件,这些部件由于其特殊的结构及装配方式,使得在当前的角磨机自动化装配过程中一直没有很好的装配设备,比较常见的方式为采用人工分别取料然后进行手动装配,不仅费力,成品合格率低,而且效率极低。

4、或者采用半人工半自动化的方式,即取料过程采用流水线上料,然后人工取料后手动放到指定的压铆工装下进行压装,待压装完成后,收料,然后再重复上述过程。

5、可以发现上述传统的方案无法实现转子和大小轴承的全自动化上料、压装及取料,因而会严重制约角磨机装配的效率,增加生产商的成本。

6、因此,急需一种新的技术方案来解决上述技术问题。

技术实现思路

1、本发明的目的在于克服上述现有技术的问题,提供了一种转子轴承组装系统,能有效解决现有技术中采用全人工或半人工对转子和大小轴承进行装配存在的上料慢、压装合格率低以及取料耗时,且在压装环节因为是手动操作存在安全隐患的技术问题。

2、上述目的是通过以下技术方案来实现:

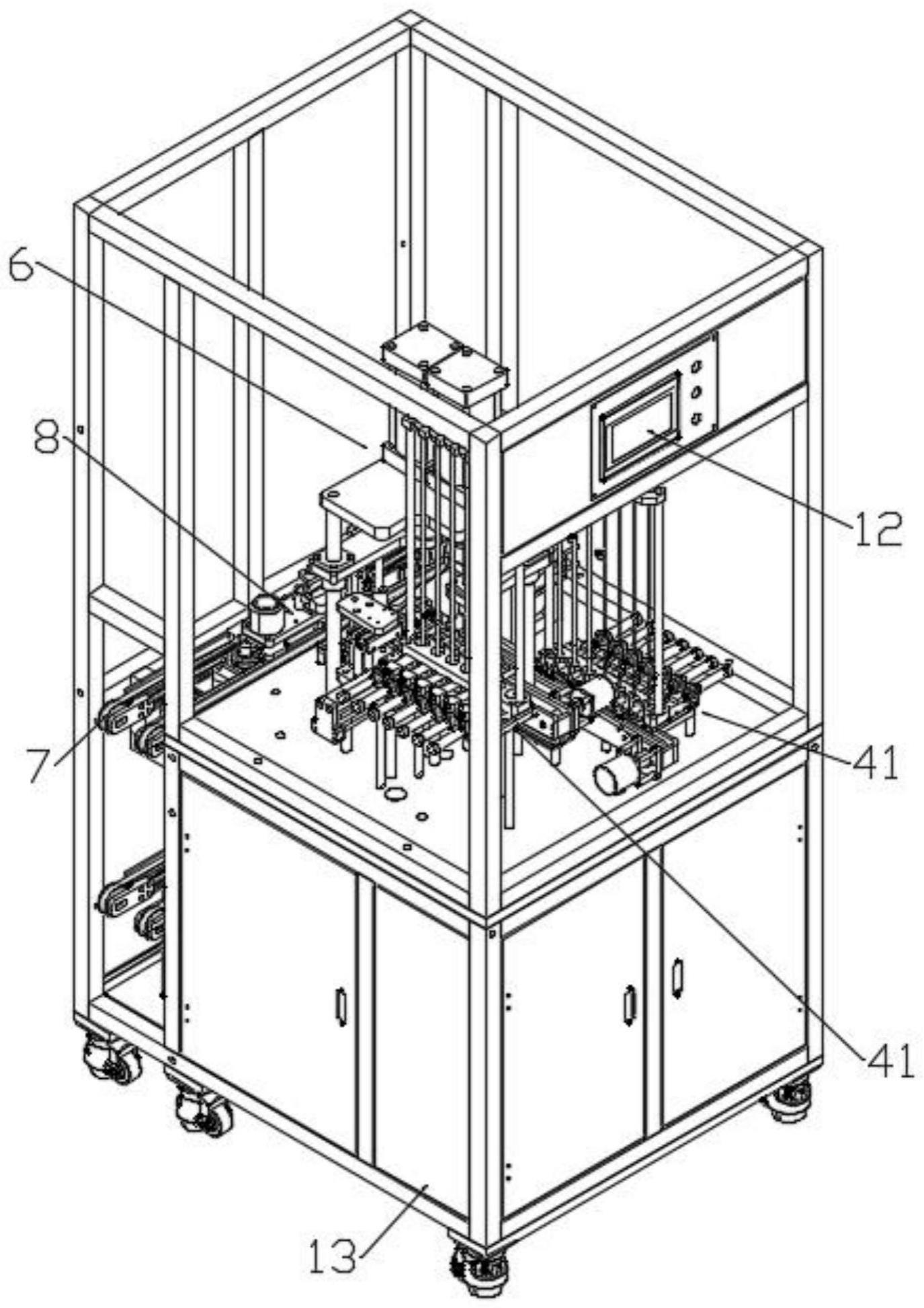

3、一种转子轴承组装系统,包括工作台,所述工作台上设置有转子支撑座,所述转子支撑座通过转子座驱动机构驱动做水平直线移动,沿所述转子座驱动机构的水平直线移动延长线端设置有转子上料机构,沿所述转子座驱动机构的两侧分别设置有规格相同的转子轴承码放及输出装置,分别用于向所述转子支撑座输出转子小轴承,以及向所述转子支撑座的正上方输出转子大轴承;还包括设置于所述转子座驱动机构上方的转子轴承压紧装置,可将转子分别与所述转子小轴承和所述转子大轴承压接。

4、进一步地,沿所述工作台的侧边设置有转子输送带,所述转子输送带上设置有转子载具,用于给所述转子上料机构提供未装配转子,以及对装配后的转子进行收纳与传输。

5、进一步地,所述转子上料机构包括设置于所述工作台底部的上料旋转气缸,所述上料旋转气缸的转轴贯穿所述工作台并与上料旋转座连接,所述上料旋转座上垂直连接有上料支架,所述上料支架上设置有可相对所述上料支架做垂直升降的工字型的上料夹具连接座,沿所述上料夹具连接座的两端设置有相互对称的第一气缸夹爪和第二气缸夹爪;所述上料夹具连接座通过设置于所述上料支架上的上料推杆气缸驱动。

6、进一步地,转子座驱动机构包括设置于所述工作台表面的一组相互对称的转子座滑轨,所述转子座滑轨上设置于与之匹配的转子座滑块,所述转子座滑块上连接有转子支撑座底板,所述转子支撑座底板上设置有所述转子支撑座;沿所述转子支撑座底板的外侧面设置有转子支撑座推板,所述转子支撑座推板与转子座驱动气缸的推杆连接;所述转子座驱动气缸与所述工作台连接。

7、进一步地,所述转子支撑座包括与所述转子支撑座底板连接的小轴承支撑座,和可对所述小轴承支撑座进行套设的c形转子支撑套,所述c形转子支撑套的的顶部开设有可供所述转子的底端插入的转子通槽,在所述小轴承支撑座的一侧开设有小轴承进入口,在所述转子支撑座底板上设置有与所述小轴承进入口对应的小轴承引导滑槽。

8、进一步地,所述转子轴承码放及输出装置包括第一转子轴承码放及输出装置和第二转子轴承码放及输出装置,所述第一转子轴承码放及输出装置通过小轴承驱动机构向所述转子支撑座输出转子小轴承;所述第二转子轴承码放及输出装置通过大轴承驱动机构向所述转子支撑座的正上方输出转子大轴承。

9、进一步地,所述转子轴承码放及输出装置包括可对转子轴承进行输送的皮带输送线,在所述皮带输送线的两侧设置有相互对称的挡板,在任意一个所述挡板上开设有进料凹槽,在所述进料凹槽处设置有与之连接的推料模块,所述推料模块上设置有码料模块,所述推料模块可将纵向码放于所述码料模块上的转子轴承逐个推送至所述皮带输送线。

10、进一步地,所述推料模块包括与所述进料凹槽匹配的进料底座,所述进料底座上设置有若干挡条,相邻所述挡条之间构成可供推料滑块平移的推料滑槽,所述推料滑块与电动推杆的活塞连接,所述电动推杆通过支架与所述进料底座连接;所述推料滑槽的出料口与所述进料凹槽对应,且所述进料滑槽与所述皮带输送上的皮带的表面水平;所述推料滑槽的高度大于转子轴承的高度;所述推料滑槽的宽度不小于转子轴承的外径;所述码料模块包括设置于所述挡条与所述推料滑槽顶部的码料底座,所述码料底座上开设有若干引料通孔,每个所述引料通孔均与下方的所述推料滑槽对应;还包括一个顶板,所述顶板与所述码料底座之间通过一对相互对称的支柱支撑,所述顶板上还设置有与所述引料通孔数量对应,且与所述引料通孔垂直的串料柱,所述串料柱供转子轴承套设;所述串料柱的底端置于所述引料通孔内,且与所述引料通孔的圆心相互垂直;所述码料底座为长方形,侧边与所述进料凹槽对应。

11、进一步地,沿所述码料底座的邻近位置还设置有数量与所述串料柱对应的感知器,所述感知器用于探测所述串料柱上的码料状态。

12、进一步地,所述感知器通过感知器连接板与所述码料底座连接;所述码料底座通过螺丝与所述挡条连接。

13、进一步地,所述小轴承驱动机构包括可将所述小轴承从所述第一转子轴承码放及输出装置出料口推出的小轴承推杆,所述小轴承推杆与小轴承推料气缸的推杆连接,所述小轴承推料气缸与所述工作台固定。

14、进一步地,所述大轴承驱动机构包括上下垂直连接的第一大轴承驱动支架和第二大轴承驱动支架,在所述第一大轴承驱动支架的第一顶板上连接有第一大轴承驱动气缸,所述第一大轴承驱动气缸的推杆端连接有可将所述大轴承从所述第二转子轴承码放及输出装置出料口推出的第一大轴承推杆;在所述第二大轴承驱动支架的第二顶板的底面连接有第二大轴承驱动气缸,对应的,在所述第二顶板的表面设置有与第二大轴承推杆匹配的第二大轴承滑槽,所述第二大轴承推杆的一端与所述第二大轴承驱动气缸连接,另一端设置有大轴承顶升支架,在所述大轴承顶升支架上开设有可供所述大轴承进入的大轴承凹槽座,在所述大轴承凹槽座的下方设置有可将所述大轴承顶出的顶升杆,所述顶升杆与设置于所述第二大轴承推杆上的大轴承顶升气缸连接;所述第一大轴承推杆可将所述大轴承推送至所述大轴承凹槽座内。

15、进一步地,所述转子轴承压紧装置包括与所述工作台垂直连接的转子轴承支架,在所述转子轴承支架上设置有小轴承压紧气缸和大轴承压紧气缸,所述小轴承压紧气缸的活塞端连接有竖直向下的小轴承压紧杆,所述大轴承压紧气缸的活塞端连接有竖直向下的大轴承压紧杆。

16、进一步地,在所述小轴承压紧杆的正下方所对应的所述工作台上设置有导向座,所述导向座的轴心位置开设有转子顶出杆通孔,对应的,在所述工作台的底面设置有转子顶出杆驱动气缸,所述转子顶出杆驱动气缸的活塞杆上连接有可依次贯穿所述工作台和所述转子顶出杆通孔的转子顶出杆,所述转子顶出杆可作用于所述转子的底端。

17、有益效果

18、本发明所提供的一种转子轴承组装系统,采用单独的上料方式对外形或类别不同的转子和大小轴承进行上料至指定压装位置,上料的同时会同步进行工件位置的校正,使得压装能更高效的完成,待压装完成后,可快速将完成的装配件进行移除,且移除的同时无需停机等待。本装置不仅结构简单,自动化程度高,而且在保证待装配部件充足的前提下能实现全程无人值守连续操作,在降低了企业生产成本的同时,还能提高角磨机装配的效率。

- 还没有人留言评论。精彩留言会获得点赞!