一种钽片类零部件的精密小孔加工装置与方法与流程

本发明涉及精密工件加工,具体为一种钽片类零部件的精密小孔加工装置与方法。

背景技术:

1、钽是一种高熔点、耐腐蚀、塑性好、化学性质稳定的难熔金属材料,被广泛应用在电子、化工、医疗等行业。利用钽的这些优良特性,钽片类零部件被用在辉光放电质谱仪(gdms)等精密仪器中。这些精密仪器对零部件的形状及尺寸精度要求极高,而退火后的钽片软而韧,钻孔加工时会产生严重的粘附现象,造成钻头磨损严重,孔的精度变差。特别是薄壁类钽片(0.1mm~1.0mm)在采用传统方式钻孔加工精密小孔(φ0.2mm~φ0.8mm)的过程中易出现钻头折断、孔精度差、有毛刺等问题,造成零部件无法使用,废品率高,严重影响了零部件的交付质量。

2、为实现上述目的,本发明提供了一种钽片类零部件的精密小孔加工装置与方法,可以解决上述背景技术中提出的问题。

技术实现思路

1、本发明采取了以下技术方案来实现:

2、一种钽片类零部件的精密小孔加工装置,其特征在于:包括夹持工装组件、钽片、cnc加工中心;

3、所述钽片表面设有三个螺纹孔二,所述螺纹孔二成等边三角形分布,所述钽片中心预设有精密小孔;

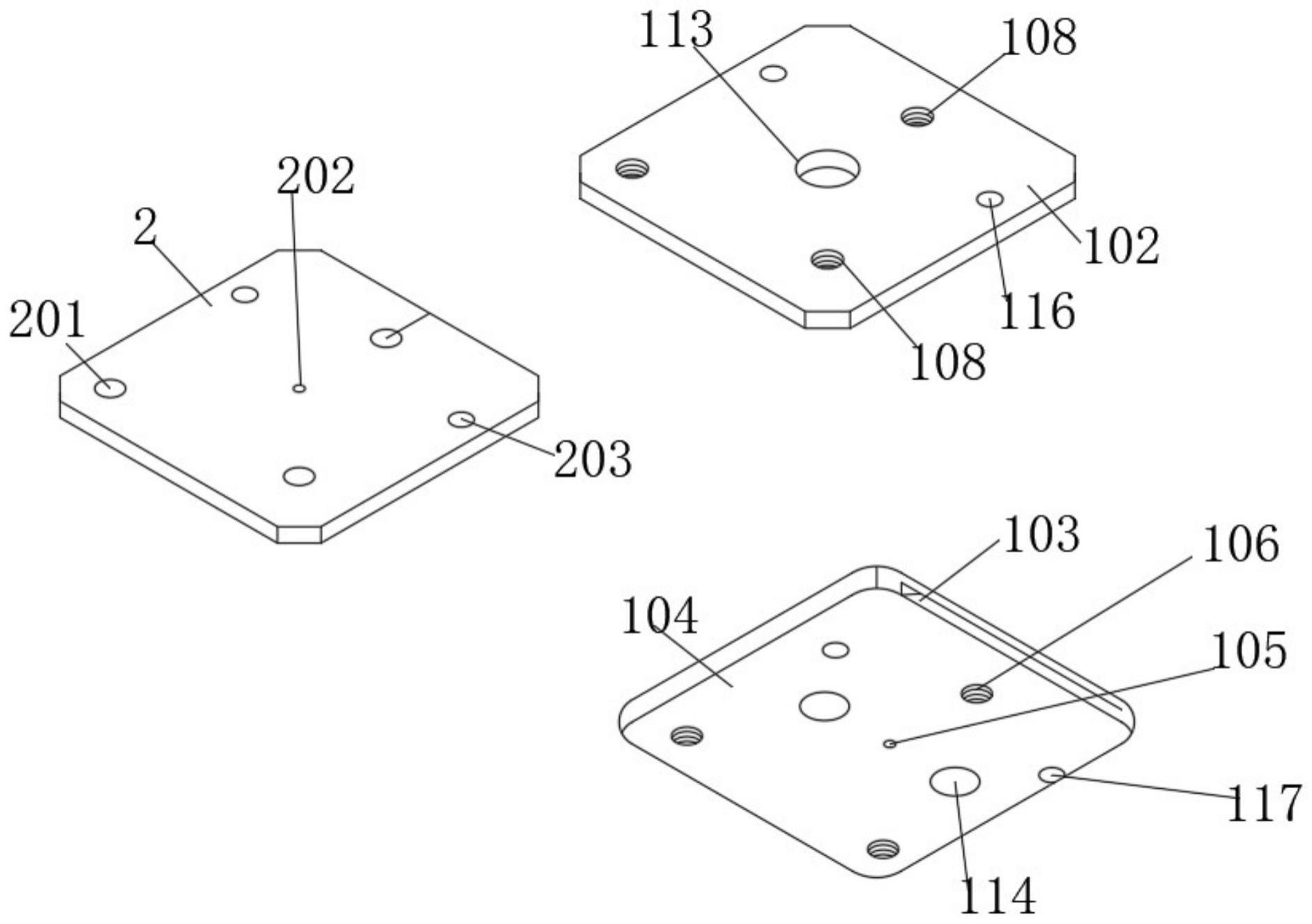

4、所述夹持工装组件包括工装一、工装二,所述工装一上设有加工槽,所述加工槽与钽片的尺寸相适配,所述加工槽底部设有精密底孔,所述精密底孔与精密小孔轴心位置相同,所述精密底孔半径大于精密小孔,所述加工槽底部设有多个螺纹孔一,多个所述螺纹孔一与多个所述螺纹孔二的尺寸及轴心位置相同;

5、所述工装一上设有对向设置的两排滑动导轨,所述工装二上方设有多个螺纹孔三,多个所述螺纹孔三与螺纹孔二的尺寸及轴心位置及数量相同,所述工装二靠近所述加工槽的一端设有连接块,所述加工槽一侧设有连接槽,所述连接块与连接槽之间相互配合,所述连接块上设有螺纹口,所述所述连接槽与所述连接块之间通过螺栓连接,所述工装二远离所述加工槽的一侧连接有导向杆,所述导向杆与所述滑动导轨相互配合,所述工装二上设有精密上孔,所述精密上孔半径大于所述精密小孔,所述精密上孔轴心位置与所述精密小孔相同;

6、所述cnc加工中心包括控制器与机械钻臂,所述机械钻臂包括液压缸,所述液压缸的输出端固定连接有集成箱,所述集成箱内设有钻机,所述钻机的输出端贯穿集成箱下表面连接有特制钻头,所述集成箱内部设有多个螺杆电机,所述多个螺杆电机的输出端连接有螺纹杆,所述螺纹杆贯穿伸出集成箱下表面,所述特制钻头安装位置与所述精密小孔的轴心位置相同,多个所述螺纹杆与多个所述螺纹孔三轴心位置及数量相同,所述螺纹杆与所述螺纹孔一、螺纹孔二、螺纹孔三之间通过螺纹相配合。

7、优选的,所述加工槽底部设有卸片孔,所述工装一内部固定安装有卸片缸,所述卸片缸的输出端与所述卸片孔尺寸相同。

8、优选的,所述钽片上设有左右对称的两个定位孔一,所述工装二上方设有左右对称的两个定位孔二,所述加工槽底部设有两个左右对称的定位孔三,所述定位孔一与所述定位孔二、定位孔三的口径与位置相同,所述集成箱下表面设有两个定位柱,所述定位柱与所述定位孔二之间相互配合。

9、优选的,所述定位柱的长度大于所述螺纹杆的长度,所述螺纹杆长度大于所述特制钻头的长度。

10、优选的,所述集成箱内设有上下贯通的冷却管道,所述冷却管道上方连接有电磁阀,所述电磁阀另一端连接有进水管,所述冷却管道出口端的导向方向与特制钻头位置相配套。

11、优选的,所述工装一内部设有两条对称的导水槽,所述导水槽一端连通至所述加工槽侧壁,所述导水槽另一端连通至所述工装一的侧壁。

12、优选的,所述夹持工装组件下方设有辅助台,所述辅助台包括固定平台与收集箱,所述固定平台固定安装于收集箱内部,所述收集箱上表面为开口设计,所述固定平台四周与所述收集箱上表面之间形成有收集槽,所述收集箱的一侧设有排水管。

13、优选的,所述工装一的四角设有固定孔,所述固定平台的内部四角设有电动缸,所述电动缸的输出端设有固定柱,所述固定柱与所述固定孔的尺寸相互配合。

14、一种钽片类零部件的精密小孔加工方法,包括以下步骤:

15、s1、定位:将钽片放入加工槽,滑动工装二使得连接块与连接槽相配合后使用螺柱进行固定,将工装一安装至固定平台,使得工装一上的通孔与固定柱进行配合;

16、s2、固定:安装好特制钻头,启动液压缸使得集成箱向下移动,此时定位柱依次穿过定位孔一、定位孔二、定位孔三,同时,启动螺杆电机,使得螺纹杆依次穿过螺纹孔一、螺纹孔二、螺纹孔三,起到固定作用;

17、s3、钻孔:控制cnc加工中心启动钻机打开旋转,控制电磁阀开启,对准固定工装喷射切削液,在集成箱下移过程中逐渐将钻机转速提升到8000-12000转\分,进给速度设定为10mm/min,启动加工程序,完成钻孔加工;

18、s4、拆装:解除工装二,通过控制器控制卸片缸向上推出,使得钽片脱离,利用精密针规及投影仪对孔径大小和位置进行测量,完成钽片类零部件的精密小孔加工。

19、优选的,在步骤s2和步骤s3中,通过所述cnc加工中心的控制使得所述螺纹杆与螺纹孔三连接的同时,所述特制钻头钽片表面相接触,此时所述钻机转速已经到达适宜转速8000-12000转\分范围内。

20、与现有技术相比,本发明的有益效果为:

21、本发明通过cnc加工中心提高钻机转速,利用特殊钻头的高转速对钽片类零部件完成精密小孔的钻孔加工,通过夹持工装组件对钽片类零部件能够进行覆盖式的固定,使得加工后的位置、大小准确,孔形完整,孔口边缘无变形、毛刺,完全满足gdms用钽片类零部件对精密小孔的要求,大大提高了钽片类零部件的合格率,有效节约了钽片类零部件的加工成本及加工时间。

技术特征:

1.一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:包括夹持工装组件(1)、钽片(2)、cnc加工中心(3);

2.根据权利要求1所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述加工槽(104)底部设有卸片孔(114),所述工装一(101)内部固定安装有卸片缸(115),所述卸片缸(115)的输出端直径与所述卸片孔(114)的孔径相同。

3.根据权利要求1所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述钽片(2)上设有左右对称的两个定位孔一(203),所述工装二(102)上方设有左右对称的两个定位孔二(116),所述加工槽(104)底部设有两个左右对称的定位孔三(117),所述定位孔一(203)与所述定位孔二(116)、定位孔三(117)的孔径与轴心位置相同,所述集成箱(304)下表面设有两个定位柱(309),所述定位柱(309)与所述定位孔二(116)之间相互配合。

4.根据权利要求3所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述定位柱(309)的长度大于所述螺纹杆(308)的长度,所述螺纹杆(308)长度大于所述特制钻头(306)的长度。

5.根据权利要求1所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述集成箱(304)内设有上下贯通的冷却管道(311),所述冷却管道(311)上方连接有电磁阀(310),所述电磁阀(310)另一端连接有进水管(312),所述冷却管道(311)出口端的导向方向与特制钻头(306)位置相配套。

6.根据权利要求1所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述工装一(101)内部设有两条对称的导水槽(103),所述导水槽(103)一端连通至所述加工槽(104)侧壁,所述导水槽(103)另一端连通至所述工装一(101)的侧壁。

7.根据权利要求1所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述夹持工装组件(1)下方设有辅助台(4),所述辅助台(4)包括固定平台(401)与收集箱(402),所述固定平台(401)固定安装于收集箱(402)内部,所述收集箱(402)上表面为开口设计,所述固定平台(401)四周与所述收集箱(402)上表面之间形成有收集槽(403),所述收集箱(402)的一侧设有排水管(404)。

8.根据权利要求7所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于:所述工装一(101)的四角设有固定孔(405),所述固定平台(401)的内部四角设有电动缸(406),所述电动缸(406)的输出端设有固定柱(407),所述固定柱(407)与所述固定孔(405)的尺寸相互配合。

9.一种钽片(2)类零部件的精密小孔(202)加工方法,使用如权利要求1-8任一所述的一种钽片(2)类零部件的精密小孔(202)加工装置,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种钽片(2)类零部件的精密小孔(202)加工方法,其特征在于:在步骤s2和步骤s3中,通过所述cnc加工中心(3)的控制使得所述螺纹杆(308)与螺纹孔三(108)连接的同时,所述特制钻头(306)钽片(2)表面相接触。

技术总结

本发明提供了一种钽片类零部件的精密小孔加工装置与方法,其特征在于:包括夹持工装组件、钽片、CNC加工中心,本发明通过CNC加工中心提高钻机转速,利用特殊钻头的高转速对钽片类零部件完成精密小孔的钻孔加工,通过夹持工装组件对钽片类零部件能够进行覆盖式的固定,使得加工后的位置、大小准确,孔形完整,孔口边缘无变形、毛刺,完全满足GDMS用钽片类零部件对精密小孔的要求。

技术研发人员:刘辉江,毛剑,王昌文,刘乾坤,陈广杰,彭奎,伍庭军

受保护的技术使用者:湖南同创普润新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!