一种新型重整反应器中心管底座平面度控制的方法与流程

本发明属于化工机械领域,具体涉及一种新型重整反应器中心管底座平面度控制的方法。

背景技术:

1、重整反应器的工作原理是在加热、氢压和催化剂作用的条件下,对汽油馏分中的烃类分子结构进行重新排列成新的分子结构,是石油炼制过程之一。

2、目前国内外重整反应器底部中心管底座结构,一般由以下几种方式组合:中心管支撑的底座由可拆式和固定式两种,可拆式结构是中心管底座与底封头通过螺栓相连,固定式结构中心管底座与底封头成一个整体。但上述底部结构的反应器中催化剂流动缓慢区域或死区较多,情况严重时,会产生催化剂结焦。

3、随着市场需求的变化,特别是大处理量、低压降和高苛刻度的连续(再生)重整技术的出现,径向反应器成为主流设备,重整反应器大型化、内件精细化等问题应运而出,对重整反应器的制造要求上升到一个新的水平,既要考虑强度问题、保证设计本质安全,优化反应器结构、改善催化剂流动性,又要解决好结构优化对制造带来的困难,通过先进的制造工艺、制造方案和检测技术等保证产品质量,为装置长周期稳定运行保驾护航。

4、本技术人先前开发的新结构国产化首套的单体重整反应器改善了反应器的催化剂的流动,最大限度减少流动死区。其主要变化在于采用了下锥形封头的设计,同时中心管底座与下锥形封头的连接采用了焊接型式。故新结构重整反应器中心管底座结构在重整装置是首次使用,考虑到反应器结构的复杂性和对零部件尺寸偏差及装配公差要求更为严格,为保证产品质量和装置长周期稳定运行,进一步提高国产逆流连续重整技术在大型化装置上的竞争力,故对于新结构重整反应器中心管底座尺寸及平面度控制工艺的开发研究至关重要。

5、重整反应器的中心管为重整反应器最关键的内件,是实现工艺性能的关键零件。中心管与中心管支座安装完毕后,在自由状态下,同轴度为3mm,并与设备同轴,并中心管与中心管支座0mm间隙装配,否则会影响催化剂的流动,对昂贵的催化剂磨损严重,造成成本浪费,可能导致中心管振动至反应失效。

6、为保证中心管高精度装配要求,要求与中心管接触面平面度、垂直度非常高,并且中心管支座内筒外侧与催化剂接触,为了保证催化剂流经反应器时不受损坏,与催化剂接触的所有表面要求光滑无毛刺。中心管直接放置于中心管支座内筒上面,中心管内筒的制造直接影响重型管的位置(催化剂分布),中心管支座整体要求与中心管接触部位平面度及水平度要求精度高,因此也有必要研究开发一种先进的中心管支座平面度控制的方法。

技术实现思路

1、为了解决上述问题,本发明公开了一种新型重整反应器中心管底座平面度控制的方法。通过内圆筒与内圆底板的装焊工艺控制,内圆筒内壁及端面、中心管定位孔的加工工艺开发,锥形壳体与设备筒体的同轴度的控制,内圆筒组件与锥形壳体的装焊工艺开发,中心管底座组件加工工艺开发,来实现中心管支座支撑圆筒的平面度不大于0.5mm且与设备同轴度公差为2mm的工艺要求。

2、本发明包括以下技术方案:

3、一种新型重整反应器中心管底座平面度控制的方法,其特征在于,

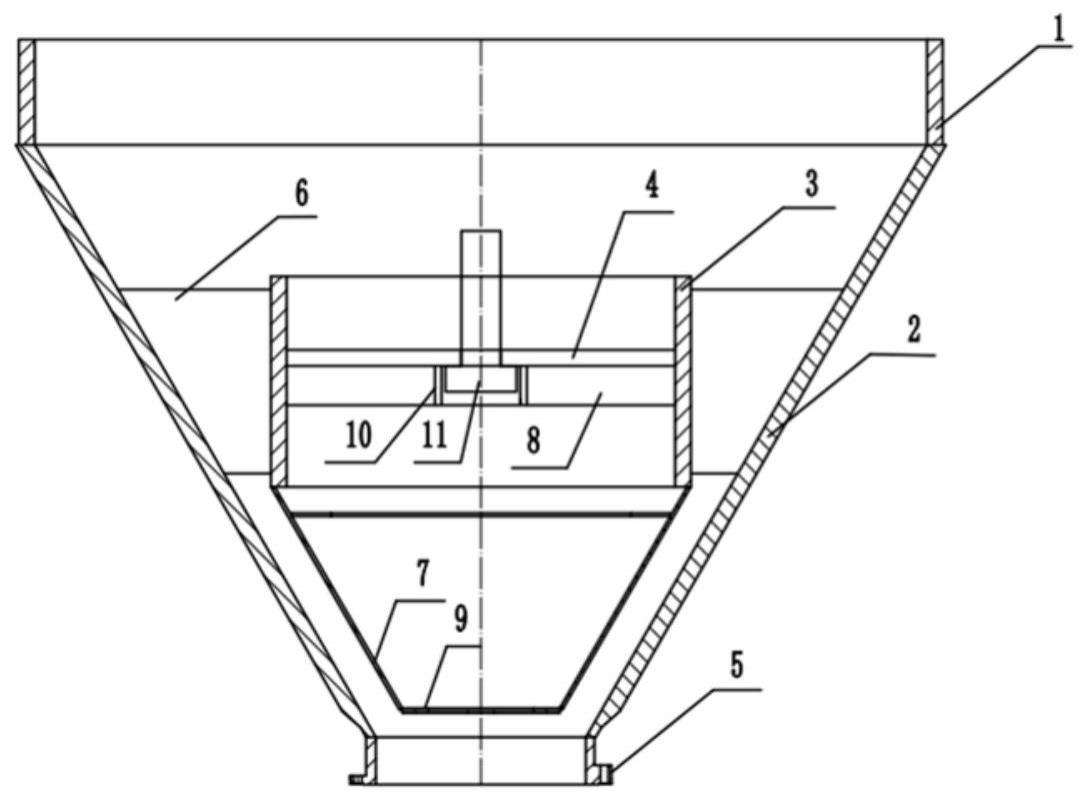

4、所述新型重整反应器由设备筒体、锥形壳体、内圆筒、内圆底板、设备法兰、加强筋板、锥形罩、支撑筋板、内锥底板、加强管、中心孔定位棒、设备壳体、支持圈、上封头、顶部大法兰组成;

5、所述设备筒体为圆柱形中空桶状结构,其底部无缝连接有倒锥形的锥形壳体,所述锥形壳体的底部设置有设备法兰;所述内圆筒设置在所述锥形壳体的内部中央,所述内圆筒的外圆周上通过均匀分布的加强筋板与锥形壳体的内壁连接;所述内圆筒的轴心处垂直的设置有加强管;所述加强管与所述内圆筒的内壁通过支撑筋板连接;所述内圆筒中央设置有所述所述内圆底板;内圆筒底部无缝的连接有倒锥形的锥形罩;所述锥形罩底部设置有圆形的内锥底板;所述中心孔定位棒穿过所述内圆底板中心孔,所述设备壳体为圆柱形中空桶状结构,其顶部无缝连接上封头,设备壳体空桶内部无缝连接支持圈,所述的上封头顶部中心孔位置与所述顶部大法兰无缝连接,所述中心孔定位棒与所述支持圈、顶部大法兰同轴;

6、所述控制方法包括以下步骤:

7、s1.内圆筒与内圆底板的装焊工艺控制:通过内圆筒的成型尺寸控制及内圆底板焊接过程控制,实现内圆底板与内圆筒轴线垂直度公差1mm以内及同轴的公差2mm以内;

8、s2.锥形壳体与设备筒体的同轴度的控制:同轴度公差控制在2mm以内;控制锥形壳体的成型尺寸,采用专用防变形工装,合理的焊接方式及焊接参数,控制圆度公差为±6mm;

9、控制设备筒体的成型尺寸,设备筒体高度留30mm余量,设备筒体端口加装工艺支撑圈,控制圆度公差为±2mm;

10、在装配平台上,组焊设备筒体、锥形壳体、设备法兰,采用“吊垂线法”测量同轴度,保证设备筒体与锥形壳体同轴,公差2mm,并进行消氢处理,温度300-350℃,时间为4h,打磨焊缝内表面打磨光滑,不得磨损催化剂和影响催化剂的流动;

11、s3.内圆筒组件与锥形壳体的装焊工艺控制:控制设备筒体、内圆筒及内圆底板中心孔的同轴度公差2mm以内;

12、s4.中心管组件加工工艺开发:以设备筒体端口为基准,一刀立车加工,内圆筒上端面,内外径,内圆底板中心上表面齐平;内锥底板中心孔至通过定基准及“一刀车制”的方式,保证中心管底座精度要求。

13、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s1中:

14、控制内圆筒的成型尺寸,圆度公差为±3mm,钢板厚度方向及高度方向留加工余量,内圆筒卷制时内径留6mm余量,外径留4mm余量,待内圆筒成型后,在两端口各测量8组直径数据;

15、立车加工内圆筒的上下端平面,以端平面为基准画出内圆底板的装配位置线,并在距离内圆底板装配位置线15mm的位置划出8个检查点,检查点确定装配方位及基准;

16、以内圆底板装配的基准线装配底板点焊固定,内圆底板上表面留5mm加工余量,中心控留20mm加工余量,之后依次点焊支撑筋板及加强管。

17、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s1中:

18、控制内圆底板的焊接过程,内圆筒上下端口加设防变形专用工装,焊接时对称部位交替焊接,防止焊接变形,焊接采用焊条电弧焊,控制预热≥160℃,道间温度160-250℃,后热温度300-350℃,后热时间1h,依次按加强管+内圆底板、内圆底板+内圆筒、内圆筒+支撑筋板、支撑筋板+加强管、内圆底板+加强筋板的顺序进行焊接,以达到内圆底板焊后平面度控制5mm以内。

19、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s1中:

20、内圆筒组件焊接完毕后及时进行消应力热处理,加热速度≤90℃/h,加热温度610-635℃,均热后保温时间1.5h,随后按每h≤100℃的降温速度空冷至400℃,以释放内圆筒组件焊接过程的应力。

21、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s1中:

22、立车加工内圆筒上端面和内、外圆,同时加工内圆底板下表面中心φ300mm范围内车平,以保证内圆筒的圆度控制3mm以内,内圆底板与内圆筒的轴线垂直度公差1mm以内;

23、所述立车加工内圆筒上端面最上段留10mm,待最终热处理后加工。

24、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s2中:采用基准圆定位法控制支撑筋板的装焊要求,立车加工设备筒体环缝坡口时,以设备筒体端平面为基准,设备筒体端口画的基准圆,后期以设备筒体端面及端口基准圆作为组装的平面度及同轴度的基准,“一刀车制”支撑筋板的装配线及检查线。

25、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s2中:以设备筒体上端口为基准作出8点的方位标记,并将方位心线引至锥形壳体端口,根据短节筒体方位标记,号出支撑筋板在锥形壳体上的安装位置。

26、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s2中:

27、还包括支撑筋板的装焊,控制支撑筋板内圈直径与锥形壳体的同轴度公差2mm,12块支撑筋板上下端采用筋板定位工装进行定位固定,保证12块支撑筋板的内圈同轴;

28、按支撑筋板的安装位置线12件支持筋板组件安装到位,支持筋板与锥形壳体焊接时采用对称部位交替焊接,焊接采用焊条电弧焊,控制预热温度、道间温度160-250℃,焊接过程参数控制,防止焊接变形;

29、焊后锥形壳体组件消应力退火,加热速度≤90℃/h,加热温度610-635℃,均热后保温时间1.5h,按每h≤100℃的降温速度空冷至400℃,消除支撑筋板焊接过程产生的应力;去除筋板定位工装,打磨支持筋板上下端面及支持筋板与锥形壳体间的焊缝表面光滑,不得磨损催化剂和影响催化剂的流动。

30、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s3中:

31、以内圆筒外圆为基准,安装内圆筒组件与锥形壳体组件,根据内圆筒和短节筒体的钢印方位标记,将两组件方位调整一致;

32、方位调整一致后使用激光定位,调整内圆筒的锥形罩组件与锥形壳体组件的同心度,保证内圆筒和短节筒体同轴,保证同轴度公差2mm;

33、根据安装确定支持筋板的工艺余量,气割去除支持筋板工艺余量,制备坡口,打磨气割部位光滑,需保证气割部位及周边光滑。

34、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s3中:

35、支持筋板与内圆筒进行焊接,焊接时对称部位交替焊接,防止焊接变形,焊后消应力热护理,加热速度≤90℃/h,加热温度610-635℃,均热后保温时间1.5h,按每h≤100℃的降温速度空冷至400℃,组焊短节筒体内侧的扇形筒支撑板、外侧保温支持板,表探合格,组装扇形筒支撑圈。

36、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s3中:

37、在锥形封头终退前加装工艺筒体及支撑,便于后期加工,中心管支座组件进行最终退火热处理,当焊处温度≤400℃时进行升温,升温速率≤90℃/h,至温度到达690℃℃时,进行保温4h,随后冷却,降温速率≤80℃/h,至400℃;立车加工设备筒体留余量端,并加工环缝坡口及削边。

38、进一步的,上述一种新型重整反应器中心管底座平面度控制的方法,所述步骤s4中:

39、上段设备筒体与中心管底座组件环焊缝电加热退火后,进行中心管底座与设备壳体同轴度测量,在上封头顶架设经纬仪,经纬仪左侧根据顶部大法兰内径找出法兰中心,经纬仪右侧根据筒体上支持圈内径找出支持圈处筒体的中心;

40、调整经纬仪,设备底部激光点与中心孔定位棒中心的偏心值即为中心管底座与设备的同轴度测量值。

41、相比现有技术,本发明具有如下有益效果:

42、本技术公开了一种用于新型重整反应器中心管底座平面度控制的方法,通过先进制造工艺流程、工艺方案和检测手段,控制反应器底部锥形封头与加强筋等零部件的焊接变形,保证中心管支撑圆筒与筒体的同轴度、支撑筒端面的垂直度等各项装配尺寸及公差符合设计要求,保证反应器本质安全和长周期稳定运行。

- 还没有人留言评论。精彩留言会获得点赞!