一种电子产品的自动组装设备的制作方法

本发明涉及组装设备领域,具体地,涉及一种电子产品的自动组装设备。

背景技术:

1、组装是指将产品的若干零部件通过紧配、卡扣、螺纹连接、粘合和铆合等方式组合到一起,得到符合预定尺寸精度及功能的成品或半成品的机械设备,例如在对电线板或电瓶等其他采用类似的螺纹连接的方式进行组装时,需要将电线板的壳体或电瓶的壳体的敞口与其适配的盖板通过螺钉等紧固件组装在一起以其内部的电路板与外界环境隔绝密封起来。

2、而在组装过程中,需要工作人员手动将紧固件旋钮在预制在零部件上的螺纹孔内以将零部件进行组装,这种操作费时费力,降低了组装效率。

3、因此,提供一种在使用过程中通过支撑组件和能够沿竖直方向下降并能够转动的螺丝刀的配合使用下,使得所述螺丝刀在带动支撑组件上的紧固件下降并旋拧在零部件上的螺纹孔内,并通过无动力组件,使得支撑组件的两卡环分离以保证紧固件能够完全装配在零部件上,以实现自动将零部件及其盖体固定装配在一起,无需人工组装,省时省力,提高了工作效率的一种电子产品的自动组装设备是本发明亟需解决的问题。

技术实现思路

1、针对上述技术问题,本发明的目的是克服现有技术中需要工作人员手动将紧固件旋钮在预制在零部件上的螺纹孔内以将零部件进行组装,这种操作费时费力,降低了组装效率的问题,从而提供了一种在使用过程中通过支撑组件和能够沿竖直方向下降并能够转动的螺丝刀的配合使用下,使得所述螺丝刀在带动支撑组件上的紧固件下降并旋拧在零部件上的螺纹孔内,并通过无动力组件,使得支撑组件的两卡环分离以保证紧固件能够完全装配在零部件上,以实现自动将零部件及其盖体固定装配在一起,无需人工组装,省时省力,提高了工作效率的一种电子产品的自动组装设备。

2、为了实现上述目的,本发明提供了一种电子产品的自动组装设备,所述电子产品的自动组装设备包括:基座、支撑组件、螺丝刀、异形体和工件输送机构;

3、所述基座的一旁水平设置有用于输送零部件的工件输送机构,位于所述工件输送机构上方的所述基座水平且可升降地设置有用于对紧固件进行限位的支撑组件,所述支撑组件包括:升降架、固定滑块和卡环;其中,

4、所述升降架的一侧间隔且通过无动力组件水平设置有配合所述螺丝刀使用以将紧固件装配到工件上且能够相互靠近或远离的两块固定滑块,且两者的相向面通过连接板水平且固定设置有能够拼接在一起用于搭接紧固件的两个半圆形的卡环,每个卡环的内壁沿其圆周方向等间距可转动地设置有若干个滚珠,所述基座的顶部竖直且可升降地设置有升降板,所述升降板的底端竖直且可转动地设置有能够抵靠在紧固件上且可带动紧固件一并转动的螺丝刀。

5、优选地,所述无动力驱动组件包括:推杆、异形体、移动杆和张紧弹簧;其中,

6、所述升降架背对所述基座的一侧间隔且竖直固可升降地设置有从上至下依次由矩形体和梯台一体成型组成的异形体,位于所述异形体两侧的所述升降架的两端通过移动杆水平且固定设置有能够抵靠在异形体侧壁上的固定滑块,每根所述移动杆上均套设有张紧弹簧,所述张紧弹簧的两端分别固定在所述固定滑块上和所述升降架的端部上和所述固定滑块,所述升降板的底端竖直固定设置有下降时能够抵靠在所述升降架上的推杆,以推动所述支撑组件沿竖直方向下降。

7、优选地,所述基座朝向所述升降架的一侧部分向内凹陷形成导向凹槽,且该导向凹槽内竖直固定设置有导向杆,所述导向杆上可滑动地套设有导向滑块,所述升降架固定在所述导向滑块上所述导向杆的底部固定套设有复位弹簧,所述复位弹簧的两端分别固定设置在所述导向滑块和所述导向凹槽的底部上。

8、优选地,所述导向滑块为磁性材质,且所述导向凹槽的底部固定设置有与所述导向滑块磁性相同的磁块。

9、优选地,该零部件组装设备还包括用于驱动所述升降板升降的气缸;其中,

10、所述基座的顶部竖直且贯穿固定设置有气缸,且呈竖直设置的其活塞杆的自由端水平固定设置有升降板,所述升降板的底端竖直固定设置有驱动电机,呈竖直设置的其输出轴同轴固定设置有螺丝刀。

11、优选地,所述基座朝向所述支撑组件的一侧间隔且竖直固定设置有至少两条导轨,且所述升降板朝向所述基座的一侧间隔且部分向内凹陷形成与两条所述导轨相适配的滑槽,且每条所述导轨均穿过与其对应的所述滑槽。

12、优选地,所述工件输送机构包括:输送辊、输送皮带和输送电机;其中,

13、至少两根平行的所述输送辊通过支撑架水平且可转动地设置在所述支撑组件的下方,且所有所述输送辊之间通过所述输送皮带传动连接在一起,且任意一根所述输送辊的端部的转轴穿过与其对应的所述支撑架上,且该端部的转轴通过联轴器与水平固定在该支撑架上的输送电机同轴连接在一起。

14、优选地,所述输送皮带背对所述输送辊的一侧分别沿其传动方向等间距且部分向内凹陷形成用于对零部件进行限位的限位凹槽。

15、优选地,位于所述输送皮带内部的所述基座上水平固定设置有用于支撑所述输送皮带的支撑板。

16、根据上述技术方案,本发明提供的电子产品的自动组装设备在使用时的有益效果为:

17、(1)本发明通过所述工件输送机构将待装配的零部件及盖在其敞口处的盖体输送至所述支撑组件和所述螺丝刀的正下方,并将紧固件竖直搭接在所述支撑组件的两个半圆形的所述卡环中,然后驱动所述升降板沿竖直方向带动所述螺丝刀下降直至所述螺丝刀抵靠在紧固件上并推动所述紧固件及支撑组件沿竖直方向直线下降,直至紧固件的底端伸入至零部件及其盖体上预设的螺纹孔上,然后继续下降并驱动所述螺丝刀带动紧固件一并转动并使紧固件旋拧在零部件和其盖体上预制的螺纹孔内,以实现自动将零部件及其盖体固定装配在一起,无需人工组装,省时省力,提高了工作效率。

18、(2)在所述螺丝刀抵靠在紧固件上并带动紧固件和支撑组件一并沿着竖直方向下降的过程中,通过所述无动力组件使得所述螺丝刀带动紧固件下降使得紧固件在进入到零部件和其盖体上预制孔的端口内之前,两个所述固定滑块之间的间距不变,并使得两个所述卡环始终抵靠在一起以支撑紧固件,当所述螺丝刀带动紧固件下降使得紧固件在进入到零部件和其盖体上预制孔的端口内时,两块所述固定滑块的间距开始逐渐变大,以使所述螺丝刀将紧固件旋进零部件和盖体的预制螺纹孔内后,两个所述固定滑块的间距变大并带动两个所述卡环水平远离并与紧固件分离,以保证顺利完成装配操作。

19、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明;而且本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:

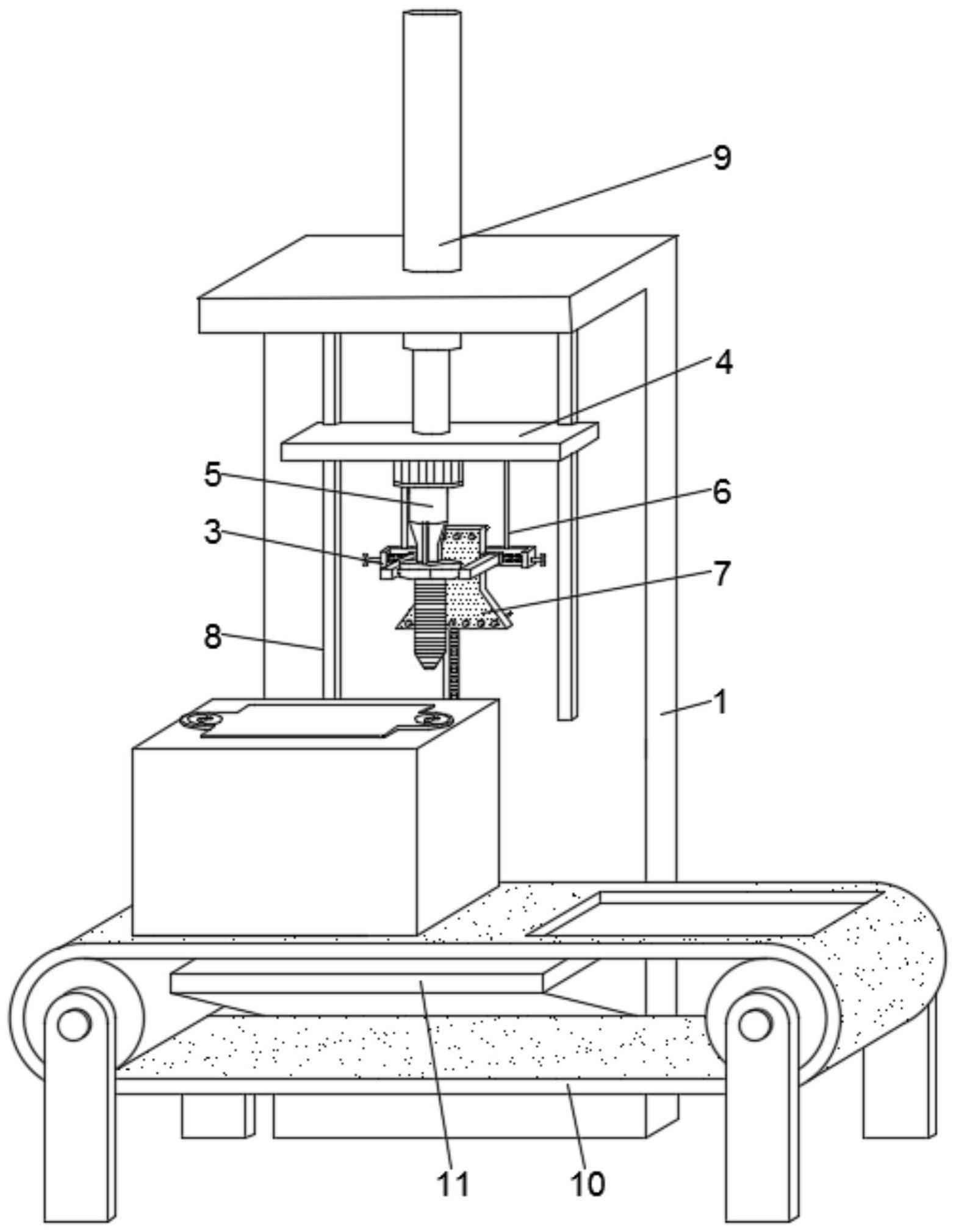

1.一种电子产品的自动组装设备,其特征在于,所述电子产品的自动组装设备包括:基座(1)、支撑组件(3)、螺丝刀(5)、异形体(7)和工件输送机构(10);

2.根据权利要求1所述的电子产品的自动组装设备,其特征在于,所述无动力驱动组件包括:推杆(6)、异形体(7)、移动杆(18)和张紧弹簧(19);其中,

3.根据权利要求2所述的电子产品的自动组装设备,其特征在于,所述基座(1)朝向所述升降架(301)的一侧部分向内凹陷形成导向凹槽(12),且该导向凹槽(12)内竖直固定设置有导向杆(13),所述导向杆(13)上可滑动地套设有导向滑块(15),所述升降架(301)固定在所述导向滑块(15)上,所述导向杆(13)的底部固定套设有复位弹簧(2),所述复位弹簧(2)的两端分别固定设置在所述导向滑块(15)和所述导向凹槽(12)的底部上。

4.根据权利要求3所述的电子产品的自动组装设备,其特征在于,所述导向滑块(15)为磁性材质,且所述导向凹槽(12)的底部固定设置有与所述导向滑块(15)磁性相同的磁块(14)。

5.根据权利要求1所述的电子产品的自动组装设备,其特征在于,该零部件组装设备还包括用于驱动所述升降板(4)升降的气缸(9);其中,

6.根据权利要求5所述的电子产品的自动组装设备,其特征在于,所述基座(1)朝向所述支撑组件(3)的一侧间隔且竖直固定设置有至少两条导轨(8),且所述升降板(4)朝向所述基座(1)的一侧间隔且部分向内凹陷形成与两条所述导轨(8)相适配的滑槽,且每条所述导轨(8)均穿过与其对应的所述滑槽。

7.根据权利要求1所述的电子产品的自动组装设备,其特征在于,所述工件输送机构(10)包括:输送辊、输送皮带和输送电机;其中,

8.根据权利要求7所述的电子产品的自动组装设备,其特征在于,所述输送皮带背对所述输送辊的一侧分别沿其传动方向等间距且部分向内凹陷形成用于对零部件进行限位的限位凹槽。

9.根据权利要求7或8所述的电子产品的自动组装设备,其特征在于,位于所述输送皮带内部的所述基座(1)上水平固定设置有用于支撑所述输送皮带的支撑板(11)。

技术总结

本发明公开了一种电子产品的自动组装设备,包括:基座、支撑组件、螺丝刀、异形体和工件输送机构;基座的一旁水平设置有用于输送零部件的工件输送机构,基座水平且可升降地设置有用于对紧固件进行限位的支撑组件,支撑组件包括:升降架、固定滑块和卡环;升降架的一侧间隔且通过无动力组件水平设置有配合螺丝刀使用以将紧固件装配到工件上且能够相互靠近或远离的两块固定滑块,且两者的相向面通过连接板水平且固定设置有能够拼接在一起用于搭接紧固件的两个半圆形的卡环,该电子产品的自动组装设备克服现有技术中需要工作人员手动将紧固件旋钮在预制在零部件上的螺纹孔内以将零部件进行组装,这种操作费时费力,降低了组装效率的问题。

技术研发人员:高飞,何美

受保护的技术使用者:芜湖鸿鑫智能装备有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!