一种管材的焊接方法与流程

本发明涉及焊接领域,具体涉及一种管材的焊接方法。

背景技术:

1、目前,靶材在制备过程中,为了保证所得靶材的性能,在进行热压烧结,热等静压等烧结工艺前通常会进行包套脱气处理。

2、如cn111636056a公开了一种靶材的制备方法,包括:提供铬粉、铝粉的混合粉;将所述混合粉进行脱气工艺;将脱气工艺后的所述混合粉进行热等静压工艺。将所述铬粉与所述铝粉两种粉末经过脱气工艺后直接烧结而成,减少了中间不必要步骤使得所制造出的合金纯度有保证,脱气工艺有益于制备的铬铝合金的致密度,并且将所述铬粉与所述铝粉直接烧结而成的铬铝合金避免了冶金化学反应,减少了硬脆中间相,提高所制备出的铬铝合金的机加工性能。

3、cn112695284a公开了一种alsc靶材的制备方法,所述制备方法包括以下步骤:(1)将al粉和sc粉混合得到混合粉末,将所述混合粉末置于第一包套中进行冷压成型处理;(2)对所述第一包套进行焊接,并进行真空脱气,之后进行第一热压烧结,去除所述第一包套得到alsc毛坯;(3)将所述alsc毛坯置于第二包套中,焊接后进行真空脱气,之后进行第二热压烧结,得到所述alsc靶材。所述制备方法制备得到的alsc靶材脆性相比例降低,alsc靶材的弯曲强度以及抗冲击性性能得到了有效提高。

4、当前在包套脱气时需要焊接脱气管路才可进行脱气工作,而在焊接过程中保证焊接后脱气管路具有良好的气密性和良好直线度方能保证良好的使用的性能,然而当前采用的焊接过程焊接后仍存在管路气密性和直线度较差的问题。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种管材的焊接方法,以解决当前焊接方法针对脱气管路焊接后存在气密性和直线度较差的问题。

2、为达此目的,本发明采用以下技术方案:

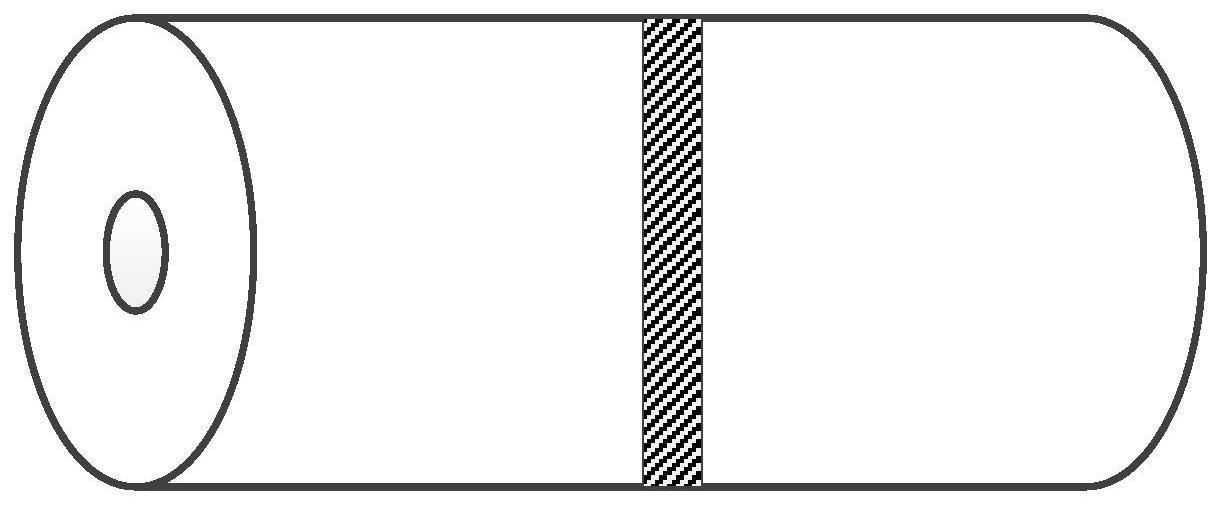

3、本发明提供了一种管材的焊接方法,所述管材的焊接方法包括:对至少2个管材的焊接部位分别进行倒角,之后用套筒夹具连接相邻的倒角结构,之后依次进行第一焊接和第二焊接。

4、本发明提供的焊接方法,采用特定的焊接过程,借助倒角结构和2次焊接相结合,确保了焊接后的管材可以具有良好的气密性和直线度。

5、作为本发明优选的技术方案,所述倒角结构的角度为30-35°。

6、优选地,所述倒角结构的高度为3-5mm。

7、作为本发明优选的技术方案,所述第一焊接的焊接方式为氩弧焊点焊。

8、作为本发明优选的技术方案,所述第一焊接的焊接电流为140-160a。

9、作为本发明优选的技术方案,所述第一焊接的保护气体流量为15-20l/min。

10、作为本发明优选的技术方案,所述第二焊接的焊接方式为氩弧焊填充焊接。

11、作为本发明优选的技术方案,所述第二焊接的焊接电流为150-160a。

12、作为本发明优选的技术方案,所述第二焊接的保护气体流量为10-15l/min。

13、优选地,所述第二焊接中所用焊丝包括碳钢焊丝。

14、作为本发明优选的技术方案,所述套筒夹具为采用至少2个套筒组成的夹具。

15、优选地,所述套筒夹具中相邻套筒的同心度≤0.01mm。

16、优选地,所述套筒设置有锁紧部件

17、作为本发明优选的技术方案,所述焊接方法包括:

18、对至少2个管材的焊接部位分别进行倒角,之后用套筒夹具连接相邻的倒角结构,之后依次进行第一焊接和第二焊接;

19、所述倒角结构的角度为30-35°;所述倒角结构的高度为3-5mm;

20、所述第一焊接的焊接方式为氩弧焊点焊;所述第一焊接的焊接电流为140-160a;所述第一焊接的保护气体流量为15-20l/min;

21、所述第二焊接的焊接方式为氩弧焊填充焊接;所述第二焊接的焊接电流为150-160a;所述第二焊接的保护气体流量为10-15l/min;所述第二焊接中所用焊丝为碳钢焊丝;

22、所述套筒夹具为采用至少2个套筒组成的夹具;所述套筒夹具中相邻套筒的同心度≤0.01mm;所述套筒设置有锁紧部件。

23、与现有技术方案相比,本发明具有以下有益效果:

24、通过本发明提供的焊接方法,利用特定的焊接过程,借助特定的倒角结构和焊接过程实现了对管材的有效焊接,焊接管材的气密性良好的,管材的直线度≤0.001mm,有效地确保了所得焊接管材的使用性能。

技术特征:

1.一种管材的焊接方法,其特征在于,所述管材的焊接方法包括:对至少2个管材的焊接部位分别进行倒角,之后用套筒夹具连接相邻的倒角结构,之后依次进行第一焊接和第二焊接。

2.如权利要求1所述管材的焊接方法,其特征在于,所述倒角结构的角度为30-35°;

3.如权利要求1或2所述管材的焊接方法,其特征在于,所述第一焊接的焊接方式为氩弧焊点焊。

4.如权利要求1-3任一项所述管材的焊接方法,其特征在于,所述第一焊接的焊接电流为140-160a。

5.如权利要求1-4任一项所述管材的焊接方法,其特征在于,所述第一焊接的保护气体流量为15-20l/min。

6.如权利要求1-5任一项所述管材的焊接方法,其特征在于,所述第二焊接的焊接方式为氩弧焊填充焊接。

7.如权利要求1-6任一项所述管材的焊接方法,其特征在于,所述第二焊接的焊接电流为150-160a。

8.如权利要求1-7任一项所述管材的焊接方法,其特征在于,所述第二焊接的保护气体流量为10-15l/min;

9.如权利要求1-8任一项所述管材的焊接方法,其特征在于,所述套筒夹具为采用至少2个套筒组成的夹具;

10.如权利要求1-9任一项所述管材的焊接方法,其特征在于,所述焊接方法包括:

技术总结

本发明涉及一种管材的焊接方法,以解决当前焊接方法针对脱气管路焊接后存在气密性和直线度较差的问题。所述管材的焊接方法包括:对至少2个管材的焊接部位分别进行倒角,之后用套筒夹具连接相邻的倒角结构,之后依次进行第一焊接和第二焊接。本发明提供的焊接方法,采用特定的焊接过程,借助倒角结构和2次焊接相结合,确保了焊接后的管材可以具有良好的气密性和直线度。

技术研发人员:姚力军,沈安帅,周友平,曹欢欢

受保护的技术使用者:宁波江丰热等静压技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!