一种用于双主轴加工中心的防呆装刀控制方法与流程

所属的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

背景技术:

1、双主轴换刀适用刀库是双主轴加工中心的重要部分,一次装夹可完成两个零件的同时加工,大大提高了零件的加工效率,然而由于双主轴的存在,使得刀库中刀具种类减半,增大刀库容量会增大整个加工中心的结构,因此为了扩充刀库中的刀具数量与种类,增加加工的柔性与设备的综合开动率,需要设计一种新的结构以满足生产的需求。

2、现有技术中双主轴加工中心机型采用2个独立刀库,在刀库方面比较2台单轴加工中心,未达成本改善效果;刀库占用空间较大,对机床结构布置与维修空间有不利影响;2个刀库装刀分别在机床2侧,占用空间多、刀库储刀操作不便。

3、为解决上述技术问题,中国发明专利cn111730391a的说明书中公开了一种适用于双主轴加工中心的双刀库机构,包括安装支架、链式前刀库、链式后刀库、换刀装置、立滑板、滑座以及轨道梁;所述链式前刀库、链式后刀库分别安装在安装支架上;所述轨道梁沿宽度方向的上部的两侧分别安装在链式前刀库、链式后刀库上,所述轨道梁沿宽度方向的下部安装有滑座;所述换刀装置通过立滑板安装在滑座上,所述滑座上设置有第一电机,所述第一电机能够驱使立滑板带动换刀装置运动。所述安装支架包括刀库左支架以及刀库右支架;所述链式前刀库的两端分别安装在刀库左支架、刀库右支架上;所述链式后刀库的两端分别安装在刀库左支架、刀库右支架上;所述链式前刀库和所述链式后刀库平行布置。所述滑座上还设置有第一电机、第一丝杠、导轨以及第一齿条;换刀装置上设置有第二齿条;所述立滑板上设置有第一齿轮、第二齿轮以及齿轮连接轴,所述第一齿轮、第二齿轮分别设置在立滑板的两侧且通过齿轮连接轴连接;所述第一齿轮、第二齿轮分别与第一齿条、第二齿条啮合;当第一电机驱使立滑板沿导轨长度的方向运动时,所述第一齿轮受到第一齿条啮合驱使转动,第一齿轮通过齿轮连接轴带动第二齿轮转动,此时第二齿轮转动并驱使第二齿条带动换刀装置运动。所述换刀装置上设置有两套换刀装置;所述换刀装置包括第二电机、同步带、带轮以及换刀手;所述第二电机能够驱使带轮转动并通过同步带带动换刀手旋转对应的角度实现抓取刀作业。所述两套换刀装置安装在加工中心的上方且呈对称布置。,还包括手动上刀装置;所述手动上刀装置安装在刀库左支架上或安装在刀库右支架上。所述轨道梁上设置有第二丝杠;滑座上设置有第三电机以及转动连接件;所述转动连接件套装第二丝杠上,所述第三电机能够驱使转动连接件转动并通过转动连接件带动滑座沿第二丝杠长度的方向运动。所述安装支架上设置有与加工中心相配合安装面,所述安装面上连接有加强筋。所述链式前刀库、链式后刀库上分别安装有与换刀手相配合的副刀套。还包括控制装置;所述控制装置能够控制链式前刀库、链式后刀库、换刀装置、立滑板、滑座的动作。上述适用于双主轴加工中心的双刀库机构虽然大大减少了占地空间且容纳刀具数量多,提高了可用刀具的种类从而提高了加工的柔性和设备的综合开动率,但是仍然存在以下技术缺陷:使用一个刀库给2个主轴换刀,必须保证刀库每次交换给2个主轴的2把刀具id(刀具号识别编码)相同,即所谓姊妹刀;而操作员人工上刀不仅耗时长、出错概率高,同时由于无法知晓原刀库内的刀具的位置和型号,故无法有效的保证刀库每次交换给2个主轴的2把刀具id(刀具号识别编码)相同;估计待开发一种用于双主轴加工中心的防呆装刀控制方法,针对cn111730391a实现自动化的装刀方法,借由防呆措施(或称之盲装、傻瓜式装刀),保证操作工无须了解机床、刀库的结构和动作机理,只要简单的将刀具放置到装刀装置、按下装刀按钮即可实现刀具的装刀更换。

技术实现思路

1、针对现有技术中存在的技术问题,本发明提供了一种用于双主轴加工中心的防呆装刀控制方法,在操作工无须了解机床、刀库的结构和动作机理,只要简单的将刀具放置到装刀装置、按下装刀按钮即可,操作工稍加培训可即时上岗;刀具的识别、主轴与刀库间换刀的正确性、安全性完全交给机床nc系统自动执行,最大程度降低了对操作工操作水平的要求与劳动强度,对比人工谨慎干预的装刀方式,机器显然更加安全而高效,杜绝因为人工装刀设置错误而导致的机床运转事故风险。

2、本发明公开了一种用于双主轴加工中心的防呆装刀控制方法,包括链式刀库装置,用于储刀、以及与主轴间交换刀具;

3、所述链式刀库装置包括设置于刀库支架上的刀库本体,所述刀库本体上设置有刀链和2个atc机构,所述刀链中两个相邻刀链节之间设置有刀套,每个atc机构下方对应设置有主轴,每个主轴沿z轴向延伸布置,两个主轴的中心连线与x轴平行;

4、还包括设置于所述刀库本体旁的刀具识别与提升装刀装置,用于实现刀具id读取识别,然后将刀具提升后安装于链式刀库装置的刀套上,完成刀库储刀装刀;

5、所述刀具识别与提升装刀装置包括能够沿y轴向位移的第一直线模组,所述第一直线模组的移动端设置有提升托架,所述提升托架上设置有能够沿z轴向位移的第二直线模组,所述第二直线模组的移动端连接有刀具托架,所述刀具托架上设置有刀柄卡爪和设置于所述刀柄卡爪下方的芯片读取传感器;

6、每个刀具上设置有记录有该刀具id的芯片;

7、2个主轴(3)的中心轴间的距离=n倍*刀链节距(n为自然数);

8、刀链(1.4)上刀套的总个数=n*2*a(a为自然数),即n的偶数倍,所有刀套分为a个分组,每分组含2*n个刀套,每分组最多可装载n种刀具,每种各2把,该2把刀具总是装载在分组内相隔n个链距的2个刀套上;整个刀库最多可装载n*a种刀具,每种各2把;

9、控制系统,所述控制系统与链式刀库装置(1)和刀具识别与提升装刀装置(2)通讯连接;

10、待装配的库外刀具的总个数≤刀链(1.4)上刀套的总个数,操作员在无需人工识别刀具id的前提下将刀具放置于刀具托架(2.8)上,控制系统控制刀具提升装刀装置(2)装配刀具至刀套,所有刀具装配至刀套后,任意2把相同的刀具(即刀具id相同)装在刀链(1.4)上相隔n个刀链节距的2个刀套上;

11、其具体步骤包括:

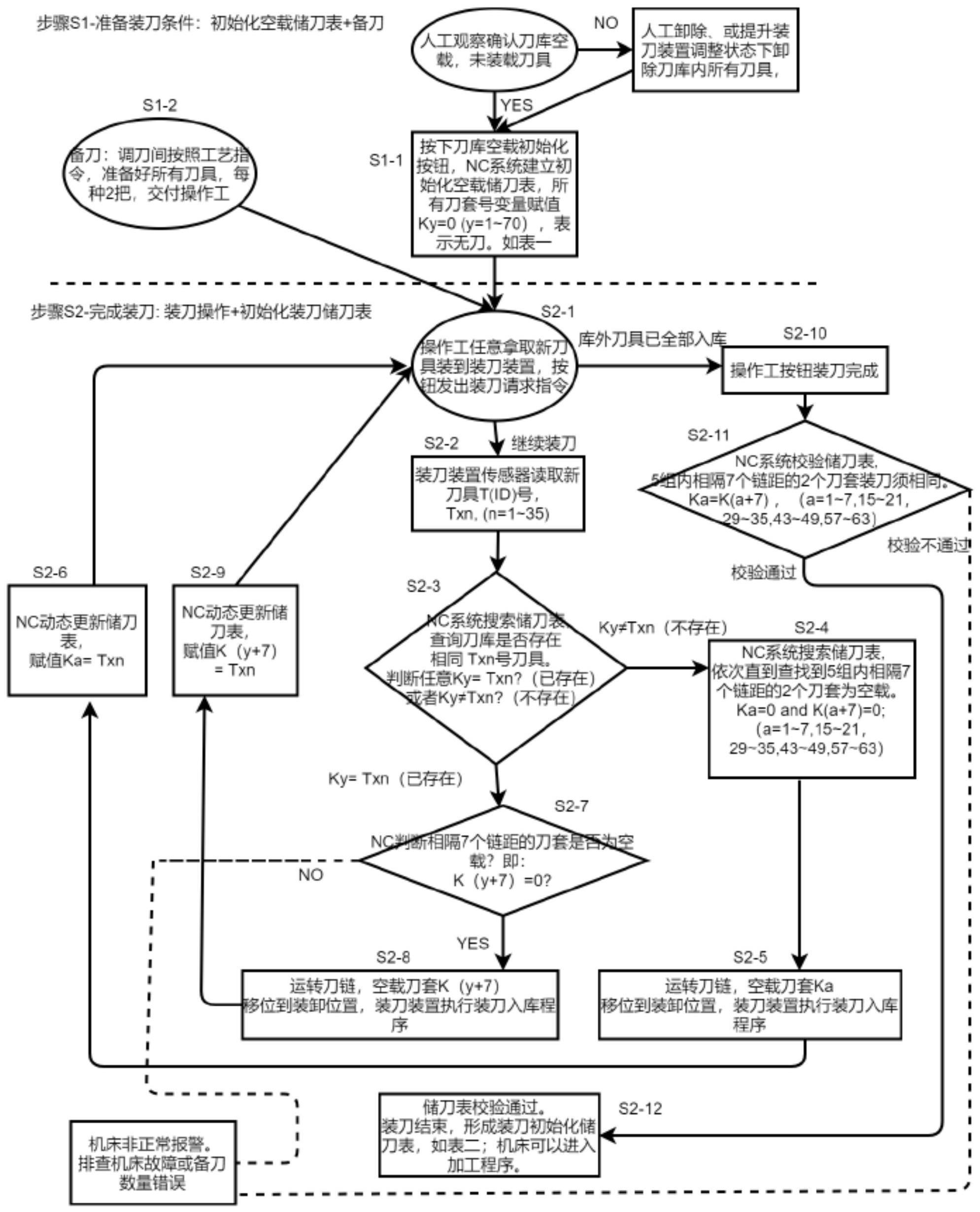

12、步骤s1-准备装刀条件,包括以下建立初始化空载储刀表和备刀;

13、s1-1,卸载链式刀库装置(1)内所有刀具,使其空载,这些刀具有可能是机床维修或调试时装入的刀具,其刀具信息可能未在控制系统中记录或记录错误;然后指令控制系统建立初始化空载储刀表,所有刀套号变量赋值ky=0(本实施例刀库容量70把刀时,y=1~70自然数),表示刀套空载无刀,如实施例说明表一。

14、s1-2,备刀,按照工艺指令,准备好所有刀具,包括多种类型不同刀具,相同类型的刀具id相同,相同刀具id的刀具有2个;

15、步骤s2-完成装刀,基于步骤s1所述的初始化空载储刀表和备刀条件,包括以下装刀操作和初始化装刀储刀表;

16、s2-1,操作工任意拿取新刀具装到装刀装置,按钮发出装刀请求指令;

17、s2-2,装刀装置芯片读取传感器(2.10)读取新刀具t(id)号--txn,xn是按规则编制的刀具序列号,相同刀具该号相同,不同刀具该号不同,装刀完成后刀库内xn的总个数≤刀链(1.4)上刀套的总个数/2;(本实施例xn总个数≤35);

18、s2-3,控制系统搜索储刀表,查询刀库是否存在相同txn号刀具,判断任意ky≠txn?(即不存在txn)或ky=txn?(即已存在txn);判断为前者,则执行s2-4,5,6,判断为后者,则执行s2-7,8,9;

19、s2-4,控制系统查询储刀表,依次直到查找到各分组内相隔n个链距的2个刀套为空载,即ka=0and k(a+n)=0;s2-5,运转刀链(1.4),将空载刀套ka移位到装卸位置,装刀装置执行装刀入库程序,刀具txn装入刀套ka;s2-6,控制系统动态更新储刀表,赋值ka=txn,返回s2-1;

20、s2-7,控制系统搜索分组内相隔n个链距的刀套是否为空载?即k(y+n)=0;如果是,则执行s2-8,运转刀链(1.4),将空载刀套k(y+n)移位到装卸位置,装刀装置执行装刀入库程序,刀具txn装入刀套k(y+n);s2-9,控制系统动态更新储刀表,赋值k(y+n)=txn,返回s2-1;s2-7步骤中,如果出现k(y+n)≠0,导致无法继续执行s2-8,9,控制系统提示非正常报警,排查是否备刀数量错误,刀具txn数量超过了2把,或者机床故障需要报修。

21、s2-1~9,说明了一把刀具的入库流程,多次执行该流程,直到把所有备刀的刀具全部入库;s2-10,操作工按下装刀完成按钮;

22、s2-11,控制系统校验储刀表,各分组内相隔n个链距的2个刀套装刀须相同,即ka=k(a+n)=txn;s2-12,储刀表校验通过则装刀结束,控制系统建立初始化装刀储刀表,如实施例说明表二;如果s2-11校验不通过,控制系统提示非正常报警,则机床故障需要报修。

23、基于所述初始化的装刀储刀表,机床进入加工程序,加工中采用常规链式刀库的随机换刀控制程序,每次与主轴之间交换刀具后,储刀表中刀套与刀具的对应赋值关系会动态更新,但总是2把相同刀具,存在于相隔n个刀链节距的2个刀套中。

24、在本发明的一种优选实施方案中,s1中,操作工卸载链式刀库装置(1)内所有刀具,使其空载;然后指令控制系统建立初始化空载储刀表,所有刀套号变量赋值ky=0;

25、在本发明的一种优选实施方案中,s2-1~3中,操作工任意拿取新刀具装到装刀装置,按钮发出装刀请求指令,芯片读取传感器(2.10)读取新刀具t(id)号—txn,通过s2-4~10步骤的程序控制,达成各个刀套分组内,相隔n个链距的2个刀套装刀须相同,即ka=k(a+n)=txn;

26、在本发明的一种优选实施方案中,s2-11~12中,控制系统校验储刀表,各分组内相隔n个链距的2个刀套装刀须相同,即ka=k(a+n)=txn;校验通过则装刀结束,控制系统建立初始化装刀储刀表。

27、在本发明的一种优选实施方案中,s2中,对于备刀数量错误,或者机床故障导致装刀无法执行,或校验不通过,控制程序设置了提示非正常报警出口,提醒操作员排查或报修。

28、在本发明的一种优选实施方案中,所述刀库本体有且仅有一个。

29、在本发明的一种优选实施方案中,所述atc机构为凸轮箱式atc机构。

30、在本发明的一种优选实施方案中,2个atc机构之间的间距=2个主轴的中心距离。

31、在本发明的一种优选实施方案中,刀具的刀柄上粘贴安装有rfid芯片。

32、在本发明的一种优选实施方案中,所述第一直线模组包括底板,所述底板上设置有沿y轴向延伸布置的垂直线轨道和提升无杆气缸,所述底板和所述提升托架之间设置有拖链。

33、在本发明的一种优选实施方案中,所述第二直线模组包括沿z轴向延伸布置的插拔刀气缸和水平线轨。

34、本发明的有益效果是:使用一个刀库给2个主轴换刀,必须保证刀库每次交换给2个主轴的2把刀具id(刀具号识别编码)相同,即所谓姊妹刀,有必要考虑优化的控制方法,采取防呆措施(或称之盲装、傻瓜式装刀),操作工无须了解机床、刀库的结构和动作机理,只要简单的将刀具放置到装刀装置、按下装刀按钮即可,操作工稍加培训可即时上岗;刀具的识别、主轴与刀库间换刀的正确性、安全性完全交给机床nc系统自动执行,最大程度降低了对操作工操作水平的要求与劳动强度,对比人工谨慎干预的装刀方式,机器显然更加安全而高效,杜绝因为人工装刀设置错误而导致的机床运转事故风险。

- 还没有人留言评论。精彩留言会获得点赞!