一种非相切转接圆角精锻叶片及制造方法与流程

本发明属于航空发动机精锻叶片的设计制造,具体涉及一种非相切转接圆角精锻叶片及制造方法。

背景技术:

1、非相切转接圆角常见于燕尾形榫头结构中叶身与安装板面局部转接区域。燕尾形榫头结构剖面呈上窄下宽的梯形,安装板面狭窄。叶身与安装板面转接区域倒圆处理后,圆角局部区域与安装板面呈现非相切的情况。

2、以往非相切转接圆角的精锻叶片均按全相切圆角进行设计,后续通过机械加工等制造方法得到合格的叶片。参见图1,具体设计及制造流程:首先按图纸设计精锻叶片的安装板面及叶身,对叶身与安装板面倒圆角设计,得到全相切转接圆角的精锻叶片;其次,采用机械加工的方法将全相切精锻叶片圆角转接区域按理论要求值进行铣削加工,去除圆角处多余的材料;最后,采用手工抛磨的方法去除叶身及安装板面加工后残留刀痕,从而获得合格的叶片。采用此方法设计制造的叶片,机械加工工序繁杂,加工困难,圆角尺寸不易保证。精锻叶片经机械加工后,叶身转接区域部分流线被切断,流线外露,损坏了叶片流线的完整性,叶片的疲劳强度降低。同时,叶身根部厚度受手工抛磨的影响,频率测定稳定性低下。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种非相切转接圆角精锻叶片的制造方法,以解决现有技术中制造的叶片,机械加工工序繁杂,加工困难,圆角尺寸不易保证;损坏了叶片流线的完整性,叶片的疲劳强度降低及频率测定稳定性低下的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

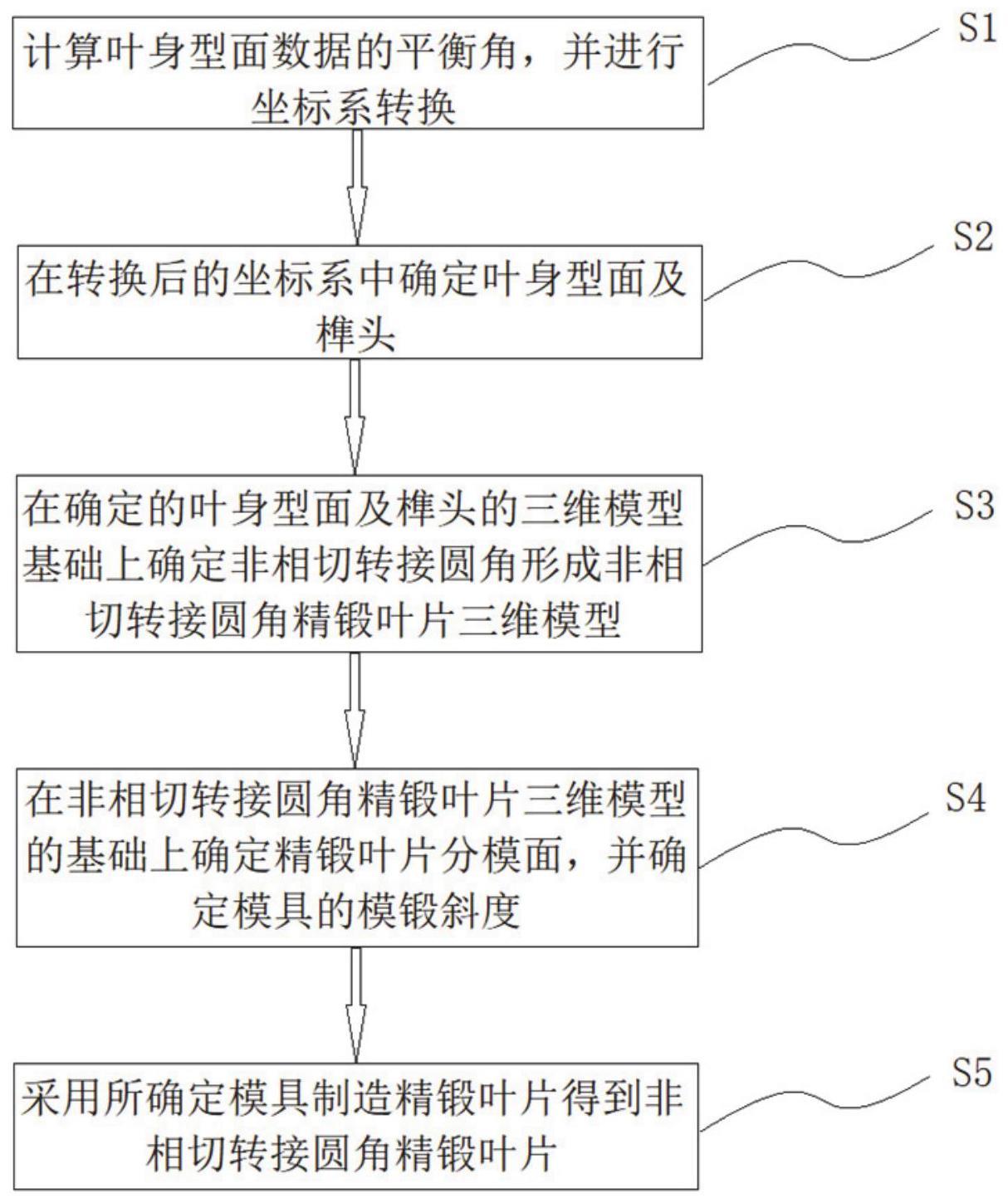

3、本发明公开了一种非相切转接圆角精锻叶片的制造方法,包括以下步骤:

4、计算叶身型面数据的平衡角,并进行坐标系转换;

5、在转换后的坐标系中确定叶身型面及榫头;

6、在确定的叶身型面及榫头的三维模型基础上确定非相切转接圆角形成非相切转接圆角精锻叶片三维模型;

7、在非相切转接圆角精锻叶片三维模型的基础上确定精锻叶片分模面,并确定模具的模锻斜度;

8、采用所确定模具制造精锻叶片得到非相切转接圆角精锻叶片。

9、优选地,所述计算叶身型面数据的平衡角,并进行坐标系转换具体包括:

10、s101:发动机中心线与x轴重合,分别沿叶尖截面、中间截面、叶根截面的叶型前缘和后缘做公切线,得到叶型弧线,并确定平衡角;

11、s102:根据平衡角确定锻模基准平面,并将叶身型面数据及榫头数据依据现有坐标系进行相应的数据转换。

12、优选地,s101中,确定平衡角具体为:

13、

14、其中,θ为平衡角,α1为叶尖截面与x轴夹角,α2为中间截面与x轴夹角,α3为叶根截面与x轴夹角。

15、优选地,所述在转换后的坐标系中确定叶身型面及榫头具体包括:

16、s201:根据转换后的叶身型面数据在叶身型面的进、排气边缘加放延伸余量,延伸余量的边缘圆心分别为前缘圆心点p1、和后缘圆心点p2;

17、s202:沿叶型中弧线从前缘圆心点p1和后缘圆心点p2分别向外做顺势延伸线,延伸量为2.5~3mm;

18、s203:将叶尖截面、中间截面和叶根截面连接成精锻叶片形成三维叶身型面实体,沿叶身的叶尖区域延伸,根据锻模基准面与轴心线基准平面确定半圆柱形的叶尖定位凸台;

19、s204:叶根区域榫头横向切面尺寸按最大外廓尺寸及机械加工余量进行计算,安装板面根据转换坐标系后的尺寸顺势延伸,通过横、纵向实体相交后获得精锻叶片榫头三维造型,使叶根定位凸台中心线与叶尖区域重合,确定叶根定位凸台。

20、优选地,在确定的叶身型面及榫头的基础上确定非相切转接圆角形成非相切转接圆角精锻叶片三维模型,具体包括:

21、s301:在确定叶身型面及榫头的三维模型基础上绘制转换坐标系后的燕尾形榫头安装板面的零件转接区域的非相切线;

22、s302:以榫头零件转接区域非相切线及零件边缘外廓线建立基准平面,将精锻叶片榫头拆分成两部分,分别为零件榫头及锻件余量;

23、s303:根据叶身与安装板面的转接圆角要求值与拆分后安装板面尺寸确定拆分后的锻件三维造型。

24、优选地,s303中,若叶身与安装板面的非相切转接圆角圆弧长度大于相对应相切圆角圆弧长度的2/3,则采取以下步骤确定拆分后的锻件三维造型,具体包括:

25、对转接区域沿拆分后的零件榫头三维实体造型进行倒圆角设计,选择安装板面进行滚边处理,确定榫头与安装板面非相切的转接圆角;

26、将拆分后的零件榫头及锻件余量两部分三维造型合并,得到含有非相切转接圆角的三维实体造型。

27、优选地,s303中,若叶身与安装板面的非相切转接圆角圆弧长度小于相对应相切圆角圆弧长度的2/3,则采取以下步骤确定拆分后的锻件三维造型,具体包括:

28、将叶身沿纵向均匀等分后进行剖切,在每一剖切面绘制圆角转接区域二维草图,在每剖切面草图内绘制非相切转接圆角曲线;

29、将转接圆角曲线拼接成三维曲面,并与零件榫头及锻件余量合成含有非相切转接圆角的三维实体造型。

30、优选地,所述在非相切转接圆角精锻叶片三维模型的基础上确定精锻叶片分模面18,并确定模具的模锻斜度,具体包括:

31、s401:在非相切转接圆角精锻叶片三维模型上沿叶身沿进、排气边缘进行分模,确定其分模线的位置就是进、排气边缘叶型延伸余量的边缘圆角半径的圆心;

32、s402:在非相切转接圆角精锻叶片三维模型上沿叶根型面进、排气边缘向外与锻模基准平面平行,并且与榫头轮廓处相交,确定榫头安装板面的分模线;

33、s403:连接进、排气边缘圆心与根部基准截面垂直的平面,确定榫头外侧面和定位凸台的分模线;

34、s404:叶尖区域分模线与叶型中弧线重合,连接所有区域分模线,确定精锻叶片分模面;

35、s405:根据模腔深度确定角度进行余量加放确定榫头外侧面模锻斜度,叶身转接区域的非相切转接圆角与榫头周围区域光顺处理。

36、优选地,所述采用所确定模具制造精锻叶片得到非相切转接圆角精锻叶片,具体为:

37、s501:采用所确定模具制造精锻叶片;

38、s502:机械加工制造的精锻叶片的榫头,得到非相切转接圆角精锻叶片。

39、本发明还公开了一种非相切转接圆角精锻叶片,采用上述任意一项所述的制造方法制得。

40、与现有技术相比,本发明具有以下有益效果:

41、本发明所公开的一种非相切转接圆角精锻叶片的制造方法,通过将叶身与榫头安装板面以非相切圆角过渡的设计方法,圆角尺寸通过精锻模具保证,确保了叶身与安装板面转接区域尺寸一致性;采用本发明设计制造的精锻叶片进行零件加工,取消转接圆角的机械加工,保证了叶片流线的完整性,提高叶片的综合性能,生产效率得到明显提高,同时解决了精锻叶片机械加工及手工抛磨的困难,叶身根部厚度及转接圆角尺寸得到了保证,叶片频率测定的一致性得到提高。

- 还没有人留言评论。精彩留言会获得点赞!