一种新型三角螺纹梳刀的设计方法

本发明涉及切削刀具领域,具体是指一种新型三角螺纹梳刀的设计方法。

背景技术:

1、三角螺纹梳刀是一种在棒料或圆管工件上加工三角外螺纹的通用刀具,利用三角螺纹梳刀加工外螺纹相比于利用成型滚压工具加工外螺纹具有更高的精度,相比于利用传统的单齿螺纹车刀加工外螺纹具有更高的加工效率。现在,在制造企业广泛使用的三角螺纹梳刀是标准三角螺纹梳刀,具有以下结构特征:1)每个刀齿的前刀面都是平面;2)每个刀齿的主切削刃和副切削刃结构对称,且两侧切削刃的刃倾角都为0°。标准三角螺纹梳刀之所以获得广泛应用,是因为它有许多优点,其中最主要的优点就是刀具的加工方法简单,批量化生产成本较低。但是,标准的三角螺纹梳刀也存在明显的缺陷,主要表现在:三角螺纹车削过程中,螺纹梳刀每个刀齿的两侧切削刃同时参与切削时产生的切屑存在非常明显的干涉现象,使得排屑不顺利,造成了切削力增大很多的问题,以及因为切削力增大而衍生的切削温度高、刀具磨损强度大等问题,刀具综合切削性能因此很差。

2、针对当前标准三角螺纹梳刀在车削螺纹过程中存在的上述问题,已有科研工作者以提高刀具切削性能为目标,提出了对三角螺纹梳刀的结构参数进行优化的方法,并在应用中获得较好效果。其中最典型的就是将织构刀具技术和刀具自润滑技术引入到螺纹梳刀的结构优化设计中来,通过在刀齿的前刀面增加微织构,以及在微织构中增加内嵌式固体润滑剂的方式,来减小刀屑接触面之间的摩擦面积和降低刀屑摩擦系数,从而降低螺纹车削力、切削温度和刀具磨损强度,提高刀具耐用度。遗憾的是,在梳刀刀齿的前刀面增加微织构并嵌入固体润滑剂的技术非常复杂,需要用到先进的激光加工设备和光纤激光微加工技术,加工成本高,现在还不具备大批量生产的条件。更为重要的是,上述方法只是单纯从减小刀屑摩擦的角度来降低螺纹车削力,并未解决造成切削力过大等问题的排屑干涉这一根源性问题。综合分析可知已获得广泛应用的三角螺纹梳刀结构设计方案很少且实现起来非常复杂。

技术实现思路

1、本发明的目的是克服以上的技术缺陷,提供一种新型三角螺纹梳刀的设计方法,该方法用对斜角切削自然排屑向量的理论分析、数值仿真和切削试验结果,提出通过优化梳刀每个粗车齿,以下简称为“粗齿”,两侧切削刃的法向前角、刃倾角以及相邻粗齿齿顶纵向间距来疏导三角螺纹梳刀每个粗齿两侧切削刃的自然排屑向量,消除或减弱排屑向量间的干涉程度,能较好地解决因为排屑干涉导致的切削力大幅增加和相关衍生问题,提高了刀具综合切削性能。。

2、为解决上述技术问题,本发明提供的技术方案为:一种新型三角螺纹梳刀的设计方法,包括以下步骤:

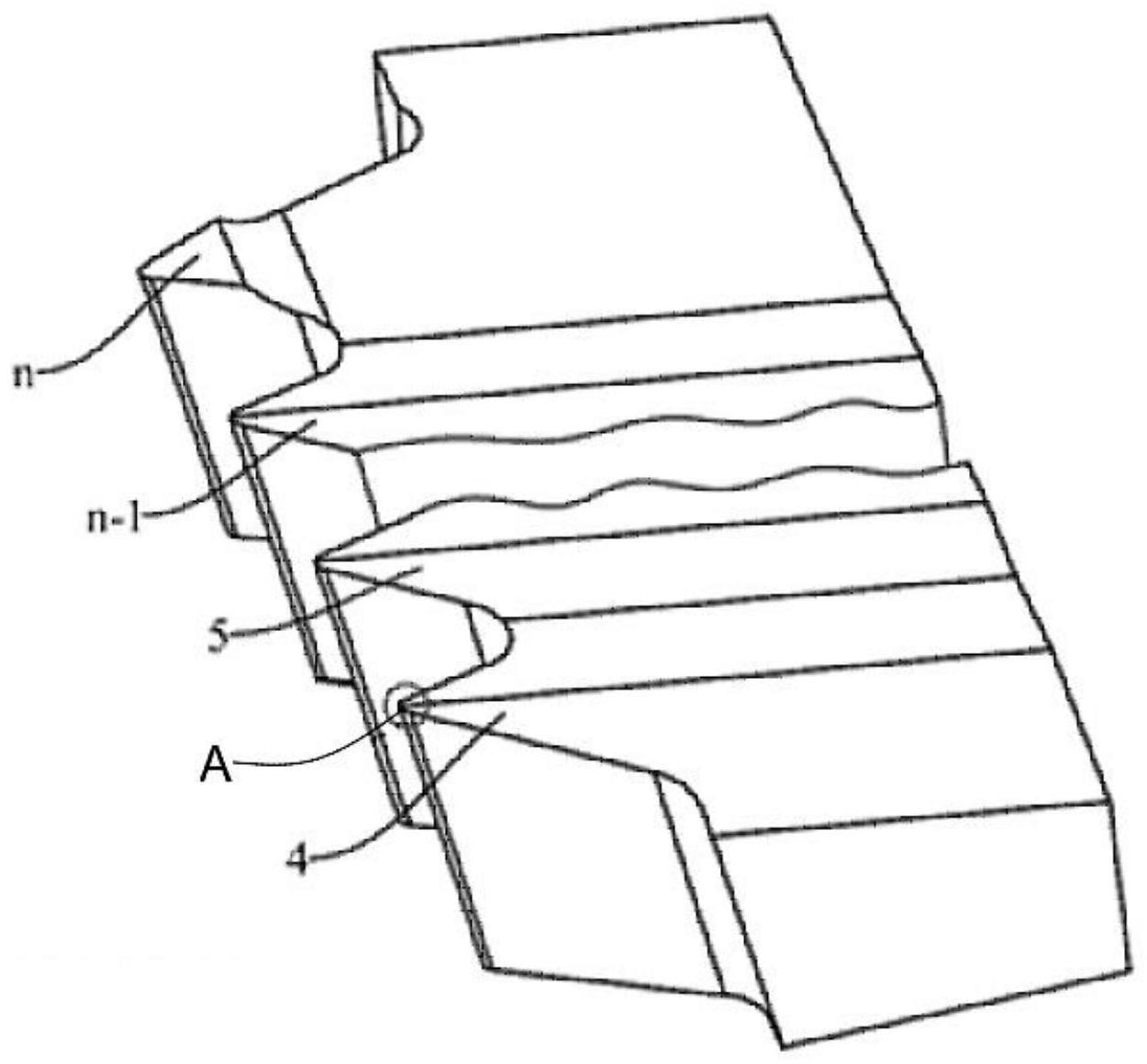

3、s101、拟设计三角螺纹梳刀每个粗齿的结构参数都是相同的,因此仅以其中的一个粗齿作为研究对象,将该粗齿车削螺纹的过程视为直线双刃切削过程(忽略刀尖圆弧半径),通过几何分析确定排屑干涉调控的一般方法,接着计算排屑干涉调控的关键参数——理想流屑角。需要说明的是,所述拟设计的三角螺纹梳刀每个粗齿的前刀面都因其两侧切削刃的刃倾角和法向前角的改变而将不再是一个平面,所述的理想流屑角即该粗齿左右两侧切削刃单独切削(单刃斜角切削)的自由排屑向量分别与该粗齿车削螺纹的整体排屑向量平行时对应的单侧流屑角。由于拟设计的三角螺纹梳刀的每个粗齿两侧切削刃都是对称的,因此每个粗齿车削螺纹时的整体排屑向量平行于两侧切削刃的对称面,更具体地,整体排屑向量与两侧切削刃对应的前刀面的交线(脊线)相平行,且两侧切削刃对应的理想流屑角大小相等。

4、s102、获取单刃斜角切削过程的流屑角神经网络预测模型。先借助有限元仿真软件完成单刃斜角切削过程(粗齿单侧切削刃切削的过程)的数值仿真试验,再将每组试验中粗齿单侧切削刃的刃倾角、法向前角、主偏角以及车削的径向进给量作为所述流屑角神经网络预测模型的输入,将试验获得的流屑角作为输出,对神经网络模型进行训练。需要说明的是,考虑到三角螺纹牙型角存在多种情况,所述的主偏角又与拟加工三角螺纹的牙型角密切相关,此处未将其限制为特定角度;所述的单刃斜角切削过程中的径向进给量旨在模拟梳刀车削螺纹过程中粗齿的顺次进给量,在数值上也等同于相邻粗齿的齿顶纵向间距;所述的流屑角神经网络预测模型作为一种流屑角控制模型被应用于后续的参数优化中。

5、s103、在前述的理想流屑角和单刃斜角切削过程流屑角神经网络预测模型的基础上,建立对该粗齿在车削三角螺纹过程中的排屑干涉进行调控的模型。本质上是建立一种优化数学模型,将三角螺纹梳刀粗齿单侧切削刃的刃倾角、法向前角、主偏角以及切削时的径向进给量作为控制参数,将三角螺纹梳刀粗齿单侧切削刃切削时的自由流屑角与理想流屑角的差值表达式作为目标函数,将所述控制参数的经验取值范围和三角螺纹车削的廓形精度要求作为约束条件。需要说明的是,在优化过程中,所述粗齿单侧切削刃切削时的自由流屑角是通过流屑角神经网络预测模型预测获得的;使三角螺纹梳刀粗齿单侧切削刃切削时的自由流屑角与理想流屑角的差值最小化即为优化目标。

6、s104、求解螺纹梳刀粗齿车削三角螺纹过程的排屑干涉调控模型的最优参数解,并将最优参数转化为整把三角螺纹梳刀的结构参数。求解最优参数时利用优化算法对参数进行寻优,根据拟加工的牙型角为α的三角螺纹设置上述的主偏角为如下确定值,

7、

8、刃倾角、法向前角和径向进给量按照经验取值设置对应区间约束,同时根据螺纹加工精度要求设置对应的廓形精度约束。最终获得最优参数解的集合为{λs,γn,f}。转化为梳刀粗齿的结构参数即:每个粗齿两侧切削刃的刃倾角为λs,法向前角为γn,相邻粗齿齿顶的纵向间距数值为f。接着根据拟加工三角螺纹的尺寸确定粗车的总径向进给量和精车的径向进给量,再结合所述的相邻粗齿齿顶纵向间距值f确定粗齿的数量。

9、进一步,所述的一种新型三角螺纹梳刀的设计方法是一种较为通用的疏导排屑的方法,可用于加工不同三角螺纹的梳刀的结构设计,也可应用于丝锥、切断刀等其他类型刀具的结构优化设计。

10、进一步,所述的三角螺纹梳刀根据上述的步骤制作,所述的三角螺纹梳刀其粗齿的结构参数是可变的,具体变化取决于拟加工三角螺纹的尺寸大小以及螺纹廓形精度的要求。

11、进一步,所述的三角螺纹梳刀有若干个粗齿,只有一个精齿,所述的粗齿的数量由粗车螺纹的总径向进给量以及相邻粗齿齿顶纵向间距综合决定。

12、进一步,所述的三角螺纹梳刀,每个粗齿两侧的切削刃结构是对称的。

13、进一步,所述的三角螺纹梳刀的前刀面不是平面,该特征主要来源于粗齿两侧切削刃非零的刃倾角。

14、进一步,所提出的设计方法步骤仅对三角螺纹梳刀粗齿两侧切削刃的角度参数以及粗齿齿顶纵向间距进行了设计,其他部分的结构参数均与标准三角螺纹梳刀对应部分的结构参数相同。

15、本发明与现有技术相比的优点在于:该方法利用对斜角切削自然排屑向量的理论分析、数值仿真和切削试验结果,提出通过优化梳刀每个粗车齿(以下简称为“粗齿”)两侧切削刃的法向前角、刃倾角以及相邻粗齿齿顶纵向(车齿排列方向为横向)间距来疏导三角螺纹梳刀每个粗齿两侧切削刃的自然排屑向量,消除或减弱排屑向量间的干涉程度,能较好地解决因为排屑干涉导致的切削力大幅增加和相关衍生问题,提高了刀具综合切削性能。这里所采用的设计理念和设计方法也可应用于丝锥、切断刀等其他类型刀具的结构优化设计。

16、设计出一种新型三角螺纹梳刀。该刀具拥有一定的排屑疏导能力,可以使切屑的排出更加顺畅。从根本上解决了螺纹车削过程中的排屑干涉问题,并使螺纹车削力获得了12%-15%的降幅,提高了刀具的综合切削性能。

17、发明只对三角螺纹梳刀每个粗齿两侧切削刃的法向前角、刃倾角以及相邻粗齿的齿顶纵向间距进行了优化设计,刀具整体结构简单,利用传统的加工设备即可制备,且生产成本低,推广应用也相对简单、容易。

- 还没有人留言评论。精彩留言会获得点赞!