一种智能装夹锻造系统

本发明涉及锻造,尤其是涉及一种智能装夹锻造系统。

背景技术:

1、锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件;

2、在对金属坯料进行锻压加工时,往往需要工作人员通过夹钳来夹持固定住金属坯料,防止坯料在锻压的过程中发生位移影响锻压质量,同时能够对金属坯料的位置进行调整,以至将金属坯料锻压成不同的形状;

3、但是这种装夹工具不便于对夹具进行调节,适用范围小,且当需要对不同的形状的金属坯料进行夹持固定时,往往需要更换不同的夹具才能够对坯料进行有效夹持,同时人工操作不仅会大大的增大工作人员的劳动强度,还会对工作人员产生一定的安全隐患。

4、为此,提出一种智能装夹锻造系统。

技术实现思路

1、针对现有技术的不足,本发明提供了一种智能装夹锻造系统,解决了:传统锻造装夹装置无法对不同形状大小的金属坯料进行有效夹持,不方便调节,适用范围小的技术问题;以及需要人工对锻造台上端面的金属碎屑进行清理,需要耗费大量的人力物力,且具有一定安全隐患的技术问题;

2、为实现以上目的,本发明通过以下技术方案实现:

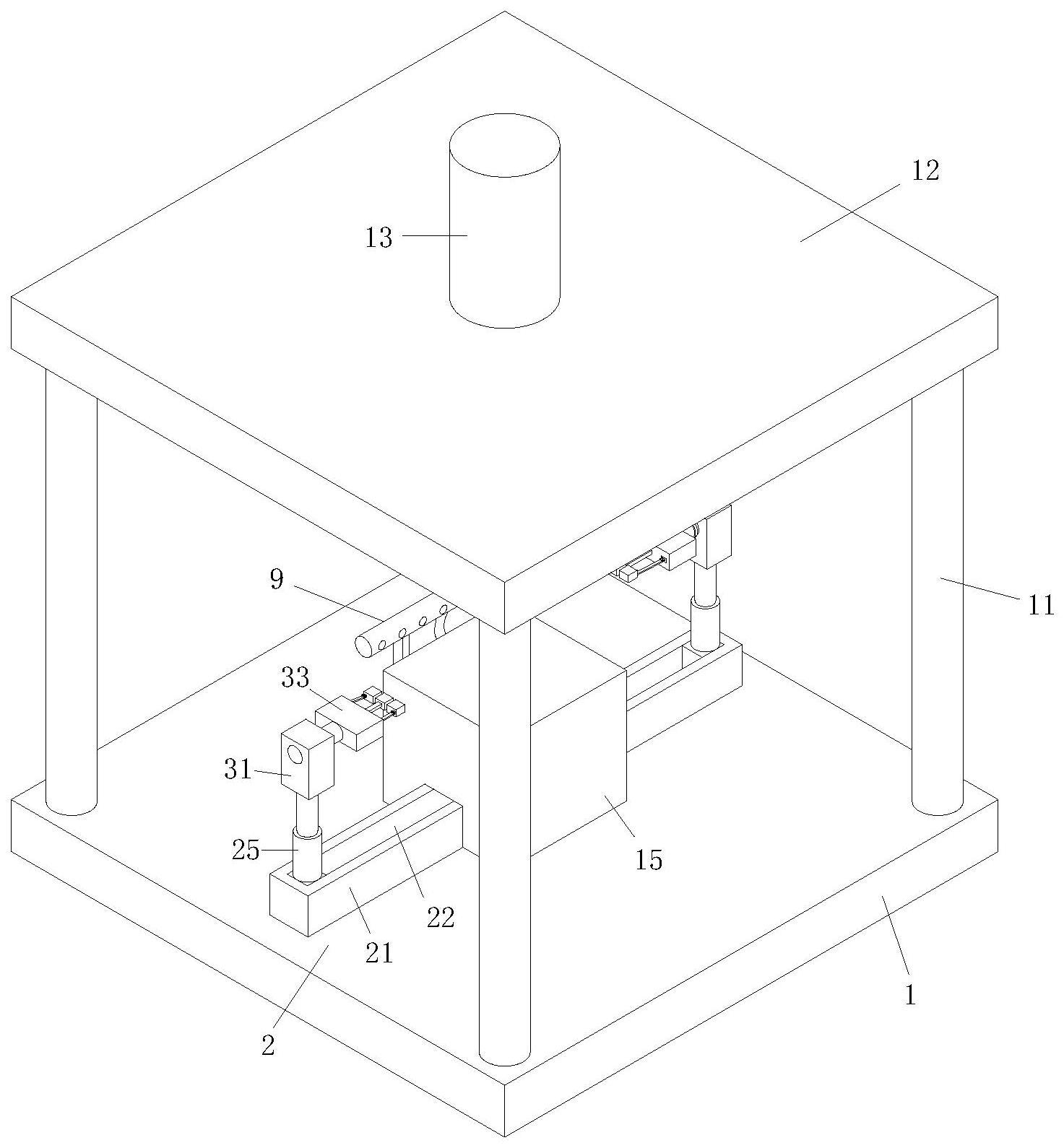

3、本发明提出一种智能装夹锻造系统,包括底板,所述底板的上端面四角处均固定连接有固定杆,所述固定杆的顶端固定连接有顶板,所述顶板的上端面中心位置贯穿固定连接有液压缸;

4、所述液压缸的底端固定连接有冲压盘,所述底板的上端面中心位置固定连接有锻造台,所述底板的上端面靠近锻造台左右两侧的位置设置有固定机构。

5、优选的,所述固定机构包括滑轨、滑槽一、螺杆、滑块一、液压推杆、夹持组件;

6、所述底板的上端面位于中心的位置固定连接有滑轨,且滑轨贯穿锻造台,所述滑轨的上端面开设有滑槽一,所述滑槽一的内表面左右两侧通过轴承转动连接有螺杆,且螺杆的外表面左右两侧螺纹方向相反,所述螺杆的外表面左右两侧对称螺旋传动连接有滑块一,所述滑块一为正方体结构设计并与滑槽一相互匹配,所述滑块一的上端面固定连接有液压推杆,所述液压推杆的顶端固定连接有夹持组件。

7、优选的,所述螺杆的环形外表面靠近中间的位置固定连接有锥齿轮一,所述锻造台的后端面对应锥齿轮一的位置开设有通槽二,且通槽二与滑槽一相互贯通;

8、所述通槽二的内表面通过轴承转动连接有转轴,所述转轴的前端固定连接有锥齿轮二,且锥齿轮一与锥齿轮二相互啮合,所述底板的上端面靠近锻造台后方的位置固定连接有电机一,所述电机一的输出轴前端固定连接有u型杆,所述u型杆的前端与转轴固定连接。

9、优选的,所述夹持组件包括固定块、转杆、撑块、导向槽、滑块二、弹簧、夹块一;

10、所述液压推杆的顶端固定连接有固定块,左右两侧所述固定块相对一侧外表面通过轴承转动连接有转杆,所述转杆靠近锻造台一端固定连接有撑块,所述撑块靠近锻造台一侧外表面等距开设有三组导向槽,所述导向槽的内部滑动连接有滑块二,且滑块二远离锻造台一端固定连接有弹簧,且弹簧的另一端与撑块固定连接,位于中心一组滑块二靠近锻造台一端通过连接杆固定连接有夹块一。

11、优选的,所述夹块一的前后两侧外表面均铰接有夹块二,所述夹块二靠近撑块一侧外表面远离夹块一的位置均铰接有连杆,且连杆的另一端均与滑块二铰接。

12、优选的,三组所述导向槽的内表面两两之间靠近夹块一的位置均贯穿开设有通槽一,所述通槽一的内表面通过轴承转动连接有圆齿轮,且滑块二靠近圆齿轮一侧外表面均开设有齿牙并与圆齿轮相互啮合。

13、优选的,位于右侧所述转杆的环形外表面靠近固定块左侧的位置固定连接有齿环,位于右侧所述固定块的左端面靠近转杆下方的位置固定连接有固定框;

14、所述固定框的内表面转动连接有蜗杆,且蜗杆与齿环相互啮合,所述固定块的左侧外表面靠近蜗杆后方的位置固定连接有电机二,且电机二的输出轴与蜗杆固定连接。

15、优选的,所述锻造台的后端面靠近上方的位置固定连接有套筒,所述套筒的上端面前后对称嵌入式固定连接有单向阀一与单向阀二;

16、所述套筒的内表面滑动连接有活塞,且活塞的底端面铰接有推杆一,且推杆一与u型杆相互铰接。

17、优选的,所述单向阀一只能让空气从套筒外部进入其内部,且单向阀二只能让空气从套筒内部排出。

18、优选的,所述底板的上端面位于锻造台后方的位置通过连接杆固定连接有气管,且气管位于锻造台上方;

19、所述气管靠近锻造台一侧外表面等距开设有若干组气孔,且单向阀二的顶端固定连接有连接管,所述连接管的另一端与气管相互连通。

20、本发明的有益效果如下:

21、1.通过在该装置中添加固定机构,能够对不同形状大小的金属坯料进行有效的夹持固定,适用范围广,无需人工夹持金属坯料,相较现有装置锻造系统,该装夹装置调节更加方便,安全稳定性更高,有效的保证了工作人员的安全,提高了工作效率;

22、2.通过在该装置中添加套筒、活塞与气管等一系列结构部件,能够自动的对锻造台上端面产生的金属碎屑进行清理,无需人工清理,相较现有装夹锻造系统,大大的减小了工作人员的劳动强度,保证了锻造台上端面的整洁,减小了锻压碎屑对金属锻造的影响。

技术特征:

1.一种智能装夹锻造系统,包括底板(1),其特征在于:所述底板(1)的上端面四角处均固定连接有固定杆(11),所述固定杆(11)的顶端固定连接有顶板(12),所述顶板(12)的上端面中心位置贯穿固定连接有液压缸(13);

2.根据权利要求1所述的一种智能装夹锻造系统,其特征在于:所述固定机构(2)包括滑轨(21)、滑槽一(22)、螺杆(23)、滑块一(24)、液压推杆(25)、夹持组件(3);

3.根据权利要求2所述的一种智能装夹锻造系统,其特征在于:所述螺杆(23)的环形外表面靠近中间的位置固定连接有锥齿轮一(6),所述锻造台(15)的后端面对应锥齿轮一(6)的位置开设有通槽二(61),且通槽二(61)与滑槽一(22)相互贯通;

4.根据权利要求2所述的一种智能装夹锻造系统,其特征在于:所述夹持组件(3)包括固定块(31)、转杆(32)、撑块(33)、导向槽(34)、滑块二(35)、弹簧(36)、夹块一(37);

5.根据权利要求4所述的一种智能装夹锻造系统,其特征在于:所述夹块一(37)的前后两侧外表面均铰接有夹块二(4),所述夹块二(4)靠近撑块(33)一侧外表面远离夹块一(37)的位置均铰接有连杆(41),且连杆(41)的另一端均与滑块二(35)铰接。

6.根据权利要求4所述的一种智能装夹锻造系统,其特征在于:三组所述导向槽(34)的内表面两两之间靠近夹块一(37)的位置均贯穿开设有通槽一(5),所述通槽一(5)的内表面通过轴承转动连接有圆齿轮(51),且滑块二(35)靠近圆齿轮(51)一侧外表面均开设有齿牙并与圆齿轮(51)相互啮合。

7.根据权利要求4所述的一种智能装夹锻造系统,其特征在于:位于右侧所述转杆(32)的环形外表面靠近固定块(31)左侧的位置固定连接有齿环(7),位于右侧所述固定块(31)的左端面靠近转杆(32)下方的位置固定连接有固定框(71);

8.根据权利要求1所述的一种智能装夹锻造系统,其特征在于:所述锻造台(15)的后端面靠近上方的位置固定连接有套筒(8),所述套筒(8)的上端面前后对称嵌入式固定连接有单向阀一(81)与单向阀二(82);

9.根据权利要求1所述的一种智能装夹锻造系统,其特征在于:所述单向阀一(81)只能让空气从套筒(8)外部进入其内部,且单向阀二(82)只能让空气从套筒(8)内部排出。

10.根据权利要求1所述的一种智能装夹锻造系统,其特征在于:所述底板(1)的上端面位于锻造台(15)后方的位置通过连接杆固定连接有气管(9),且气管(9)位于锻造台(15)上方;

技术总结

本发明涉及锻造技术领域,具体为一种智能装夹锻造系统,包括底板,所述底板的上端面四角处均固定连接有固定杆,所述固定杆的顶端固定连接有顶板,所述顶板的上端面中心位置贯穿固定连接有液压缸,所述液压缸的底端固定连接有冲压盘,所述底板的上端面中心位置固定连接有锻造台,所述底板的上端面靠近锻造台左右两侧的位置设置有固定机构,该装置结构不仅能够对不同形状大小的金属坯料进行有效的夹持固定,适用范围广,无需人工夹持金属坯料,调节更加方便,安全稳定性更高,还能够自动的对锻造台上端面产生的金属碎屑进行清理,大大的减小了工作人员的劳动强度,保证了锻造台上端面的整洁,减小了碎屑对金属锻造的影响。

技术研发人员:孙国栋

受保护的技术使用者:安徽信息工程学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!