适用于高速轨道客车钛合金转向架焊接工艺方法与流程

本发明涉及轨道交通车辆焊接,尤其涉及一种适用于高速轨道客车钛合金转向架焊接工艺方法。

背景技术:

1、钛合金因具有比强度高、耐蚀性好、耐热性高、无磁性、高韧性、可焊接等突出特性而被广泛用于航空航天、石油化工、各类地面武器装备等各个领域。钛合金本身具有良好的焊接性能,同时由于钛合金具有熔点高、导热性差、线膨胀系数小,电阻率大等突出特点,使得钛合金在焊接过程中,液态熔池金属尺寸大、高温停留时间长和冷却速度慢,同时由于钛合金化学性质非常活泼,在高温固态下能极易和氢、氧、氮等元素发生化学反应,使得焊接接头的力学性能急剧下降,易产生冷裂纹、气孔等焊接缺陷,导致焊接质量无法满足要求;

2、因此,基于上述问题,如何提供一种焊接后能够满足产品设计要求的力学实验(如:强度、延伸率、冲击功、弯曲角、硬度等)性能、并适用于高速轨道客车钛合金转向架焊接的焊接工艺方法,成为了本领域技术人员亟需解决的重要技术问题。

技术实现思路

1、本发明的目的是克服现有技术存在的缺陷,提供一种适用于高速轨道客车钛合金转向架焊接工艺方法,采用该焊接工艺方法焊接后,焊件能够满足产品设计要求的力学实验(如:强度、延伸率、冲击功、弯曲角、硬度等)性能,且利用该焊接工艺方法焊接高速动车组钛合金转向架结构焊缝时,焊缝成型美观,焊后构架整体变形量小,道间温度、焊接热输入量处于可控范围内;焊缝晶粒和针状马氏体组织更细小;焊接操作难度低。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明公开的适用于高速轨道客车钛合金转向架焊接工艺方法,该方法包括以下步骤:

4、步骤1:焊前准备;

5、步骤2:钛合金对接焊件组对;

6、步骤3:钛合金对接焊件的焊接保护;

7、步骤4:钛合金对接焊件的焊接操作;

8、步骤5:钛合金对接焊件的无损检测;

9、步骤6:钛合金对接焊件的去应力;

10、其中,步骤2.1:钛合金对接焊件组对前,先使用陶瓷百叶片对焊接区域进行打磨清洁,打磨至漏出金属光泽,使用无纺布蘸取丙酮或酒精再次对百叶片打磨区域及焊棒表面进行擦拭清洗;

11、步骤2.2:对钛合金对接焊件组对,焊件组对及焊接时采用焊接装置将焊件放置在焊接区域内,通过滑动垫块来调节焊件预留反变形余量,焊后可使焊件整体毕变形量≤2°;

12、步骤2.3:对钛合金对接焊件组对点固焊,组对间隙始焊端为2.5mm终焊端为3.0mm,点固焊长度20mm;

13、步骤2.4:对始焊端和终焊端点固焊,焊接区域侧打磨成约45°斜坡;

14、步骤2.5:对钛合金对接焊件组对点固焊前需使用非转移纸胶带对焊接区域封闭密封,对焊接装置进行不低于流量15l/min时间为5min的充氩准备。

15、进一步的,该方法还包括以下步骤:

16、步骤7:钛合金对接焊件返修焊工艺的制定和实施;

17、步骤8:钛合金对接焊件返修焊焊后残余应力去除。

18、进一步的,步骤1.1:焊接设备采用otc vap-300钨极氩弧焊机;

19、步骤1.2:焊炬喷嘴采用12#大口径瓷嘴,导流体采用带筛网导流体;

20、步骤1.3:钨极直径2mm,钨极端头需采用金刚石或抛光片纵向研磨成45°左右的圆锥型,钨极较瓷嘴伸出长度5mm±2mm;

21、步骤1.4:钛合金对接焊件材质为tc4;焊棒选用与母材同材质的tc4型号tig焊棒;

22、步骤1.5:氩气纯度不低于99.99%高纯氩;

23、步骤1.6:丙酮或酒精若干;

24、步骤1.7:硬质合金旋转锉若干、陶瓷百叶片若干、圆柱磨头若干;

25、步骤1.8:直磨机一套、角磨机一套、高压风枪一套,测温装置一套、非转移纸胶带若干、无纺布若干。

26、进一步的,步骤3.1:对多组钛合金对接焊件实验;

27、步骤3.2:具体操作,将组对完毕的钛合金对接焊接紧固在焊接装置内,进行刚性约束,持续充氩同时开启冷却循环。

28、进一步的,步骤4.1:左手持焊棒右手持tig焊炬,钨极尖指向钛合金对接焊件坡口根部,距钛合金对接焊件板1-2mm,焊炬与焊件呈70°—90°夹角;

29、步骤4.2:正式施焊过程中,钨极距离钛合金焊件始焊端坡口根部1-2mm处引弧,待坡口根部熔化左手手持焊棒将焊棒端头送入钛合金焊件坡口根部熔化处形成熔池;移除焊棒,焊炬持续向左移动,观察熔池左手持续重复上述焊棒送给动作,直至完成打底焊的焊接操作;

30、步骤4.3:焊接从始至终需另一人手持钛合金氩气保护拖罩,将保护拖罩扣放在焊接区域,与焊炬间距8-12mm同步移动;

31、步骤4.4:填充层第一层采用一层两道方式排列,第二层至盖面采用每层三道方式排列;

32、步骤4.5:每道焊接完毕需使用测温装置对焊缝进行温度检查,当温度高于300℃时,需暂缓焊接,待温度降至小于等于150℃后方可再继续进行后续焊接。

33、进一步的,步骤5.1:利用钛合金实物试块研究超声波在钛合金材料中的传播规律;

34、步骤5.2:数字化实时成像x射线检测技术研究。

35、进一步的,步骤6.1:机械去应力,对于焊接残余应力去除,使用超声冲击手段实现焊件残余应力的去除。

36、进一步的,步骤7.1:返修焊工艺制定原则,在生产制造过程中,产品经焊接质量检验,发现有超过标准允许的缺陷均应返修处理;

37、步骤7.2:焊接缺陷的确定,焊接缺陷返修焊,返修焊前,应提前确认缺陷产生的部位,大小,形状,深度等特征,并分析缺陷产生的原因、焊接技术人员、焊接质检人员和焊工共同分析产生原因;

38、步骤7.3:返修次数的规定,对焊接接头的返修在位置上不应超过2次;

39、步骤7.4:焊接缺陷返修的实施,缺陷的清除:首先是缺陷去除:缺陷的去除可采用如合金旋转锉或机械加工的加工方法去除,严禁用含碳量高的硅酸盐砂轮打磨,缺陷去除的检查,缺陷去除后,采用渗透无损检测的方法;

40、步骤7.5:返修实施;

41、步骤7.5.1:返修焊接方法,采用钨极氩弧焊;

42、步骤7.5.2:焊接材料和保护气体,返修采用的焊接材料应是产品焊接允许使用的材料,氩弧焊用的氩气纯度不小于99.99%;

43、步骤7.5.3:焊接工艺和参数的确定;

44、步骤7.5.4:在焊接对于清除缺陷后的坡口或沟槽,应根据焊缝结构、位置、受力状态、缺陷大小制备不同形式坡口,并采取多层补焊,最高焊道间温度应低于原焊缝规定的最高焊道间温度;

45、步骤7.5.5:焊接:电流应减小以防止接头过热,每道焊缝长度要短,薄板焊件,每道焊缝长度不超过10-15mm,对厚壁焊件不超过30-50mm,每道焊缝待冷却到80℃以下时再焊接下一道;

46、步骤7.5.6:返修补焊操作都应避免在恶劣的气候条件下进行,工作环境的温度和湿度应符合规则对原焊缝的接规定;

47、步骤7.5.7:不需要焊后热处理的焊缝返修时,每焊补一层可以伴随锤击工艺,以消除返修焊时的应力,要求热处理的焊缝,返修后应与原焊件的热处理要求一样进行热处理,热处理结束后,应仔细修磨焊缝,使其与原焊缝基本一致。

48、进一步的,步骤8.1:返修区的无损检验,检验时间,在返修补焊区冷却到室温一定时间后,才能对返修区域进行无损检验,检验内容,外观检验,对返修补焊区及其周围进行目视检验和外形尺寸测量,渗透检验,检验区包括补焊区及周围15mm的宽度范围;

49、步骤8.2:射线检验或超声波检验,检验范围包括返修补焊焊缝及其周围下述宽度范围,当焊件厚度不小于30m时,周围区的宽度范围不小于10mm;当母材厚度小于30mm时,周围区的宽度范围不小于5mm。

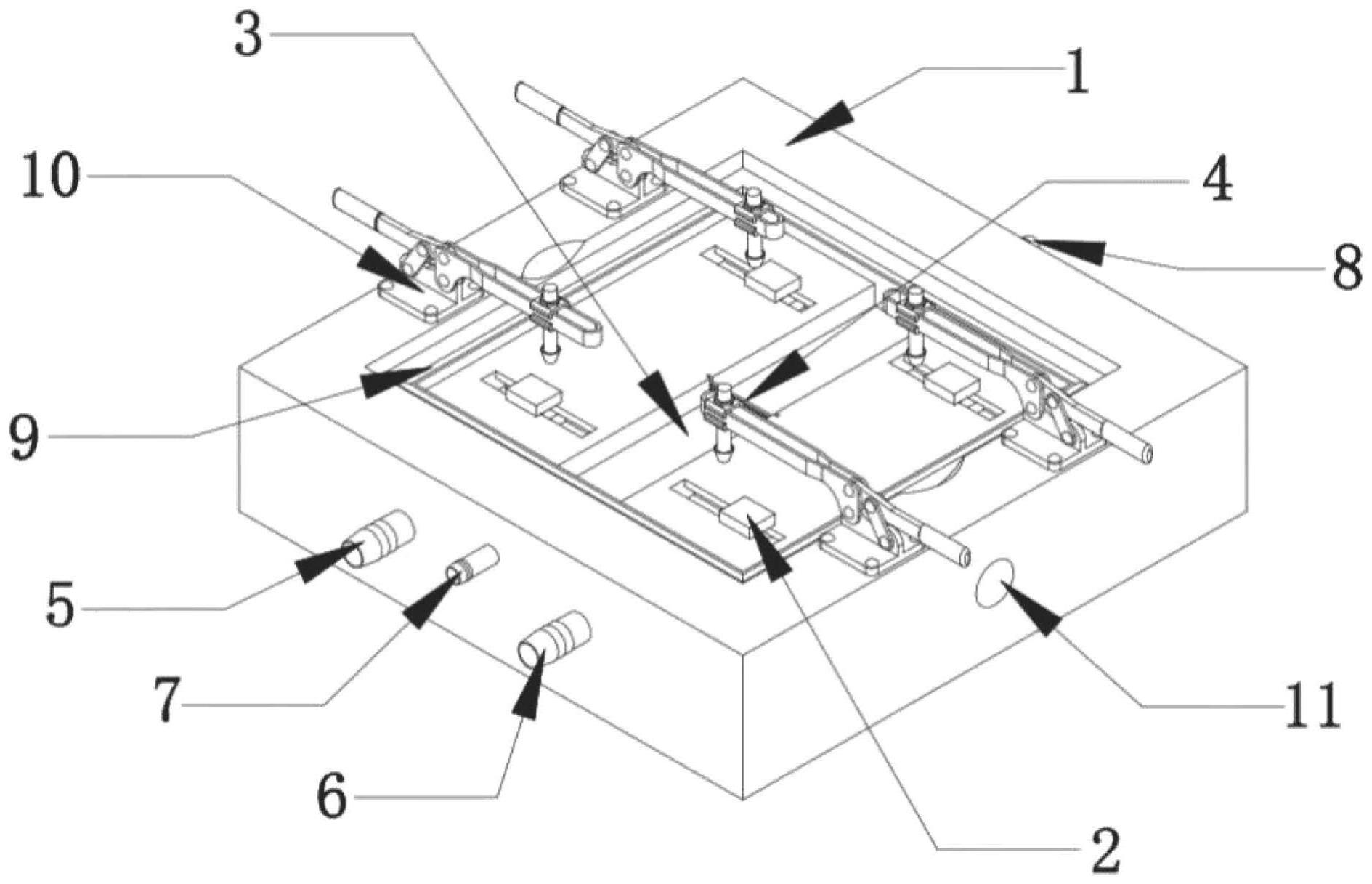

50、进一步的,所述焊接装置包括上表面具有焊接区域的装置主体;

51、多个用于压紧焊件的压紧装置,其与所述装置主体)固定连接、并沿所述焊接区域周向分布,所述焊接区域对应所述压紧装置的压杆位置布设有所述垫块,用于阻挡所述焊件反向变形;

52、其中,所述焊接区域对应所述焊件边缘位置通过密封体与所述焊件下表面密封接触,从而所述压紧装置压紧所述焊件,所述装置主体在所述焊件下部形成保护腔室;

53、所述装置主体一侧布设有与所述保护腔室连通的进气管,用于朝向所述保护腔室输送气体。

54、在上述技术方案中,本发明提供的适用于高速轨道客车钛合金转向架焊接工艺方法,有益效果:

55、该方法,不仅填补了全球以钛合金材料作为高速动车组转向架母材的空白先例,也对我国进一步研制新一代高速动车组积累了宝贵的实验数据及技能操作经验;同时对我国高速轨道客车的发展具有重要的现实意义;

56、采用该焊接工艺方法焊接后,焊件能够满足产品设计要求的力学实验(如:强度、延伸率、冲击功、弯曲角、硬度等)性能,且利用该焊接工艺方法焊接高速动车组钛合金转向架结构焊缝时,焊缝成型美观,焊后构架整体变形量小,道间温度、焊接热输入量处于可控范围内;焊缝晶粒和针状马氏体组织更细小;焊接操作难度低。

- 还没有人留言评论。精彩留言会获得点赞!