铝合金汽车覆盖件槽型内冲孔模具回弹控制方法与流程

本发明涉及一种铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,属于模具。

背景技术:

1、铝合金汽车覆盖件其延展性、回弹、外观磨损、剪切性能等性能都不同于普通钢板,零件冲压成形回弹较大,同时铝板件冲孔生产极易产生铝屑,损伤模具型面和影响产品外观质量,同时回弹缺陷会进一步导致产品冲孔品质提升和铝屑控制难度加大。尤其是几字型、槽型、工字型等结构,对于较大的产品回弹缺陷可以采用工艺措施或工装夹具进行降低或消除。而对于铝合金大型汽车覆盖件车身模具端部的法兰cd为向内翻边,为典型的槽型特征,由于冲压工序的安排,导致其法兰上的异形冲孔需要在狭小的槽型内部完成,需要采用非标的自制冲头,不仅结构设计复杂,而且冲孔过程中,由于异形孔尺寸较大,冲孔过程中会产生较大的回弹,以及冲孔毛刺和铝屑增多,导致冲孔的尺寸和位置精度出现偏差。目前针对当前铝合金模具的回弹缺陷降低或消除依靠钳工进行工艺参数的调整予以消除,严重降低了模具的调试效率,加大了模具的开发成本。

技术实现思路

1、本发明所要解决的技术问题是现有铝合金模具的回弹缺陷依靠钳工调整工艺参数的予以消除,降低了模具调试效率,加大了模具的开发成本。

2、本发明解决其技术问题所采用的技术方案是:铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,包括如下步骤:

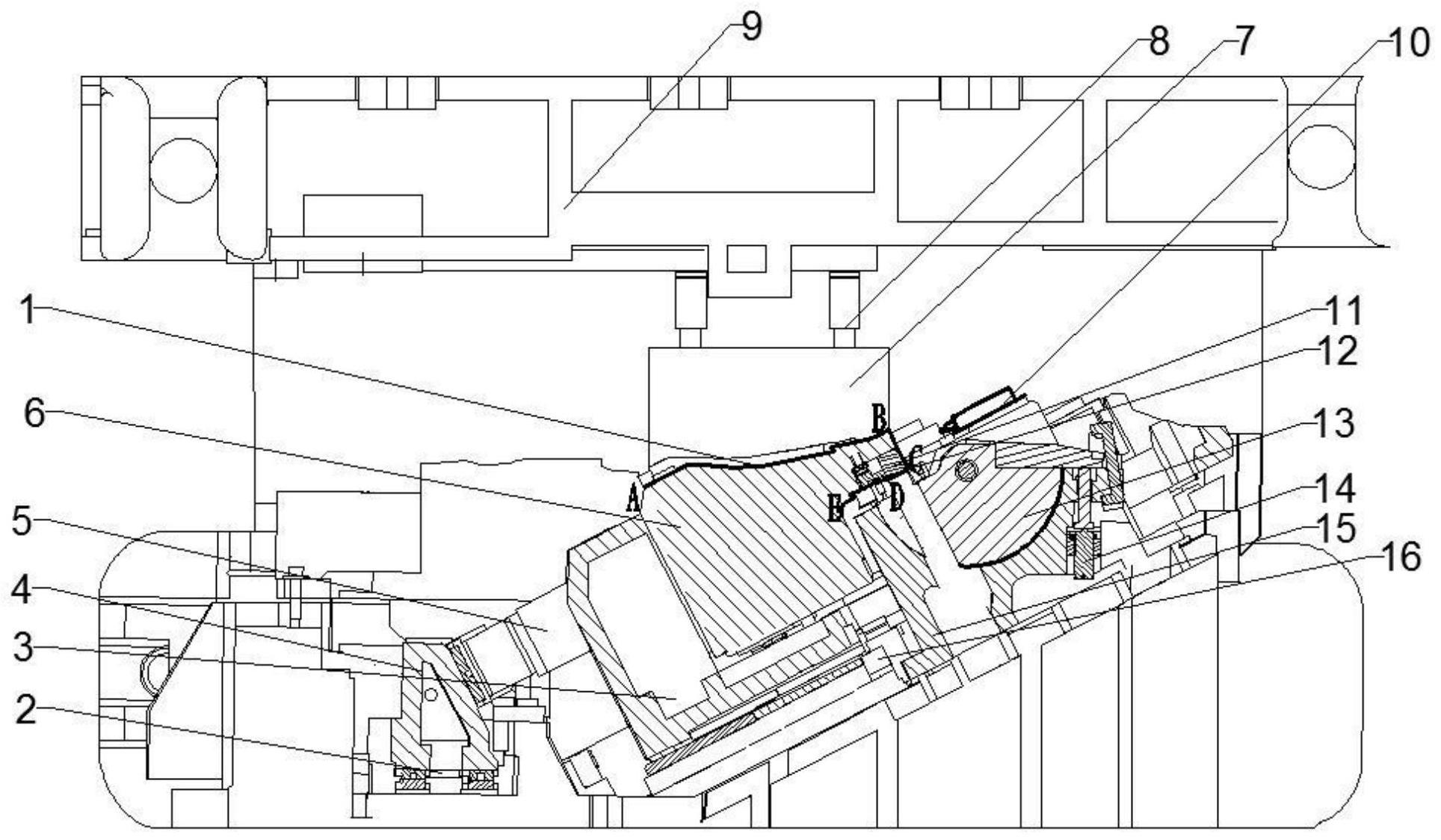

3、s1、采用三动斜楔进行填充到工件abcde中;

4、s2、对工件ab和bc段进行恒定载荷压料;

5、s3、采用旋转斜楔对工件cd段压料,压料过程中避开废料滑道底座上的废料出口空间;

6、s4、通过上部的压力源对槽型仿形块套入的工件cd段进行悬浮冲孔;

7、s5、当冲孔完成后,工件bc和cd段通过延时氮气弹簧装置进行保压。

8、其中,上述方法中步骤s1中将三动斜楔中的槽型仿形块填充至工件内。

9、其中,上述方法中步骤s2中使工件置于上模压料器和槽型仿形块之间时,三动斜楔插刀在纵向气缸的驱动下,沿着纵向导板副滑动,三动斜楔驱动导板由插刀导板斜面mn和驱动座导板面pq组成摩擦副,当m点与p点接触时,推动三动斜楔驱动座在斜导滑板斜上滑动,槽型仿形块安装在三动斜楔驱动座上,当三动斜楔驱动导板的n点与p点对其时,驱动座的行程到底,槽型仿形块到达压料位置。

10、进一步,上述方法中步骤s2中上模压料器7在上模氮气弹簧的作用下进行ab段的压料,延时氮气弹簧装置推动气缸压住bc段型面。

11、其中,上述方法中步骤s3中旋转斜楔主体依靠外接气路的驱动,在废料滑道底座上进行旋转,外接气路持续加压下,主体压料面接触到de下端,使得旋转斜楔回程驱动装置的氮气弹簧压缩行程达到最大。

12、其中,上述方法中步骤s4中当各个型面的压料到位后,上模压料器在上模的作用下持续下压,槽型仿形块上的冲孔压料板在压料氮气弹簧的作用下压住de的上型面,冲头固定座上的冲头接触到工件,上模压料器继续下压,由于上模氮气弹簧压力大于悬浮块氮气弹簧的压力,使得槽型仿形块整体进行冲孔工作,当下端的悬浮块氮气弹簧压缩到底时冲孔结束。

13、其中,上述方法中步骤s5在冲孔完成后,对工件bc和de段进行保压,上模氮气弹簧的压力大于悬浮块氮气弹簧的压力,de段保压时间等于上模压料器的压缩行程释放时间,bc段的保压时间采用延时氮气弹簧装置。

14、其中,上述方法中还包括步骤s6模具的开模与取件。

15、进一步,上述方法中步骤s6当回弹保压结束后,进行模具开模,上模氮气弹簧8和悬浮块氮气弹簧的回程使得槽型仿形块上浮到压料位置,延时氮气弹簧装置在外界气路的驱动下回退到初始状态,旋转斜楔主体在旋转斜楔回程驱动装置的压力释放下,退回到初始位置,旋转斜楔回程驱动装置包括回程氮气弹簧、限位挡板和回程压板,回退行程依靠回程压板实现,限位挡板进行限位约束,当上模持续回退时,三动斜楔插刀在纵向气缸的回拉下,驱动三动斜楔驱动座与槽型仿形块按照预定的往复行程回退,直到两个导板斜面的m点与p点回退到初始位置。

16、进一步,上述方法中步骤s6中取件通过机械手端拾器抓取成品。

17、本发明的有益效果是:本方法降低了大型汽车铝合金覆盖件槽型特征零件的内冲孔模具回弹缺陷,从模具结构上进行改进,首先采用三动斜楔进行填充到位,其次采用延时氮气弹簧装置和旋转斜楔分别对侧面和底面进行恒定载荷的压料;采用槽型仿形块的悬浮结构进行了冲孔工作,冲孔完成后,侧面采用延时氮气弹簧装置进行延时保压,底面的保压时间依靠上模压料器的压缩行程释放时间,有效的保证了槽型侧面和底面圆角区域的回弹翘曲,同时铝屑和冲孔毛刺也得到了稳定控制。

技术特征:

1.铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于包括如下步骤:

2.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s1中将三动斜楔中的槽型仿形块(6)填充至工件(1)内。

3.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s2中使工件(1)置于上模压料器(7)和槽型仿形块(6)之间时,三动斜楔插刀(4)在纵向气缸(22)的驱动下,沿着纵向导板副(2)滑动,三动斜楔驱动导板(5)由插刀导板斜面mn和驱动座导板面pq组成摩擦副,当m点与p点接触时,推动三动斜楔驱动座(3)在斜导滑板斜(17)上滑动,槽型仿形块(6)安装在三动斜楔驱动座(3)上,当三动斜楔驱动导板(5)的n点与p点对其时,驱动座的行程到底,槽型仿形块(6)到达压料位置。

4.根据权利要求3所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s2中上模压料器(7)在上模氮气弹簧(8)的作用下进行ab段的压料,延时氮气弹簧装置(10)推动气缸压住bc段型面。

5.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s3中旋转斜楔主体(13)依靠外接气路的驱动,在废料滑道底座(15)上进行旋转,外接气路持续加压下,主体压料面接触到de下端,使得旋转斜楔回程驱动装置(14)的氮气弹簧压缩行程达到最大。

6.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s4中当各个型面的压料到位后,上模压料器(7)在上模(9)的作用下持续下压,槽型仿形块(6)上的冲孔压料板(12)在压料氮气弹簧(21)的作用下压住de的上型面,冲头固定座(11)上的冲头接触到工件(1),上模压料器(7)继续下压,由于上模氮气弹簧(8)压力大于悬浮块氮气弹簧(16)的压力,使得槽型仿形块(6)整体进行冲孔工作,当下端的悬浮块氮气弹簧(16)压缩到底时冲孔结束。

7.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s5在冲孔完成后,对工件(1)bc和de段进行保压,上模氮气弹簧(8)的压力大于悬浮块氮气弹簧(16)的压力,de段保压时间等于上模压料器(7)的压缩行程释放时间,bc段的保压时间采用延时氮气弹簧装置(10)。

8.根据权利要求1所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:还包括步骤s6模具的开模与取件。

9.根据权利要求8所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s6当回弹保压结束后,进行模具开模,上模氮气弹簧(8)和悬浮块氮气弹簧(16)的回程使得槽型仿形块(6)上浮到压料位置,延时氮气弹簧装置(10)在外界气路的驱动下回退到初始状态,旋转斜楔主体(13)在旋转斜楔回程驱动装置(14)的压力释放下,退回到初始位置,旋转斜楔回程驱动装置(14)包括回程氮气弹簧(18)、限位挡板(19)和回程压板(20),回退行程依靠回程压板(20)实现,限位挡板(19)进行限位约束,当上模(9)持续回退时,三动斜楔插刀(4)在纵向气缸(22)的回拉下,驱动三动斜楔驱动座(3)与槽型仿形块(6)按照预定的往复行程回退,直到两个导板斜面的m点与p点回退到初始位置。

10.根据权利要求8所述的铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,其特征在于:步骤s6中取件通过机械手端拾器抓取成品。

技术总结

本发明涉及一种铝合金汽车覆盖件槽型内冲孔模具回弹控制方法,包括步骤:S1、采用三动斜楔进行填充;S2、对工件(1)AB和BC段进行恒定载荷压料;S3、采用旋转斜楔对工件(1)CD段压料,压料过程中避开废料滑道底座(15)上的废料出口空间;S4、通过上部的压力源对槽型仿形块(6)套入的工件(1)CD段进行悬浮冲孔;S5、当冲孔完成后,工件(1)BC和CD段通过延时氮气弹簧装置(10)进行保压。本方法有效的保证了槽型侧面和底面圆角区域的回弹翘曲,同时铝屑和冲孔毛刺也得到了稳定控制。解决现有铝合金模具的回弹缺陷依靠钳工调整工艺参数的予以消除,降低了模具调试效率,加大了模具的开发成本的问题。

技术研发人员:陈科,蒋文春,饶德军,王冀军,段彦宾

受保护的技术使用者:成都普什汽车模具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!