一种电池底护板成型机的制作方法

本发明属于电池底护板成型机领域,具体说是一种电池底护板成型机。

背景技术:

1、目前在锂电池设计生产加工中主要有两种电芯结构:叠片结构和卷绕式结构。经以上两种工艺生产出来的裸电芯正负极都是材质为铜箔和铝箔的多层集束层,这样的电芯是无法直接和外界链接和使用的,需要对电芯的正负极集束层进行超声波焊接加工,把正负极多层的集束层超声波焊接至一定厚度和尺寸的极耳片上,这样方便锂电池和外界的链接安装和使用。

2、公开号cn114012360b一种电池包底护板的制备工艺,包括以下步骤:步骤s1、冲裁胚料:选用22mnb5硼钢钢板冲裁,得到所需轮廓的待热冲压板材;步骤s2、热冲压成型:将待热冲压板材加热后送入热成型压机中冲压成型,冷却后取出,得到热冲压后工件;步骤s3、修边、切孔:用激光切割机对成型后工件进行修边、切孔;步骤s4、涂装:对经步骤s3处理得到的工件进行前处理后,进行电泳涂装,并烘干冷却;步骤s5、涂胶:对经步骤s4处理得到的工件底部喷涂pvc防石击胶,待烘干冷却后得到底护板工件。本发明在满足强度、防刺穿能力、耐磨性等性能要求下,可大幅提高轻量化收益。

3、上述方案中,步骤s2在对板材进行热冲压成型时,一般通常使用热冲压成型装置,该装置主要包括冲压机构和加热机构,使用时,将板材放入加热机构内,待加热机构对板材加热后,通过机械手将加热后的板材放入到冲压机构内进行热冲压,现有的加热机构内设置加热腔,板材放置在加热腔内加热,待加热完毕后,需要打开加热腔,机械手才能将加热后的板材取出,同理,在向加热腔内添加板材,也需要打开加热腔,加热腔的打开与关闭影响板材放入与取出的效率,不仅降低了板材的加热效率,同时降低板材放入冲压机构的效率,从而直接的降低了板材热冲压成型工艺的效率;为此,本发明提供一种电池底护板成型机。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

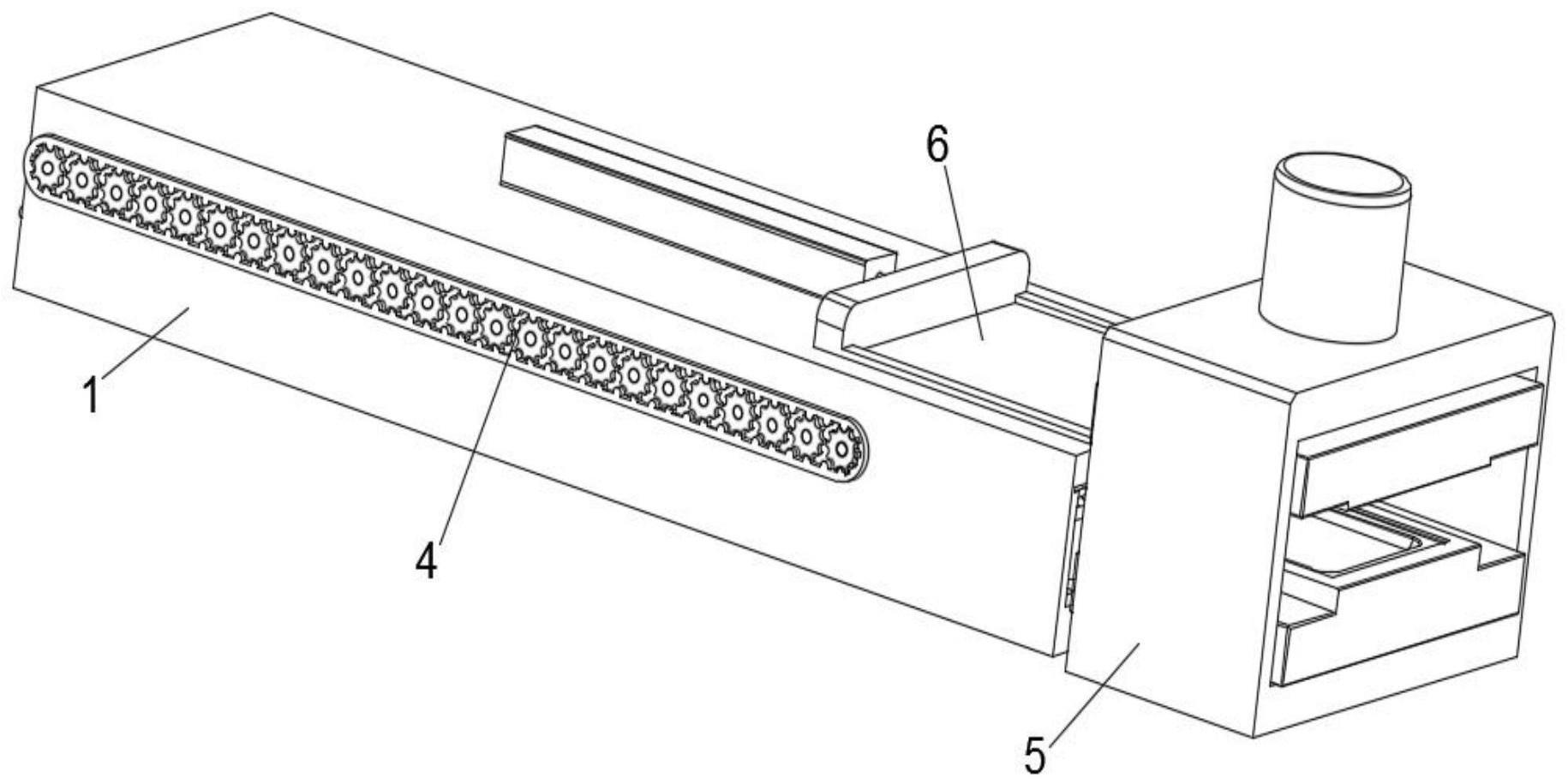

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种电池底护板成型机,包括加热壳体,加热壳体内开设矩形放置槽,矩形放置槽内铺设加热电阻丝,加热电阻丝上方设置传送机构,加热壳体一端设置冲压装置,传送机构包括:若干组传送柱,传送柱旋接在加热壳体内,驱动传送柱用于传送底护板材,固定安装在传送柱端部的棘轮,啮合棘轮的传动链条;

3、与现有技术相比,由于传送机构与加热电阻丝的配合设定,使底护板材向着冲压装置方向移动过程中,同时被加热电阻丝加热,提高了对底护板材的加热效率,待底护板材温度升高后,底护板材位于加热壳体一端口内,距离冲压装置内部较近,并且加热壳体一端口与冲压装置内部连通,因此可直接通过机械手将底护板材放置到冲压装置内,缩短将底护板材搬运到冲压装置内的行程,提高了底护板材放入冲压装置内的效率。

4、优选的,加热壳体一端内置给料机构,给料机构用于向冲压装置内传送底护板材,给料机构包括:滑板,滑板活动插接加热壳体一端,对称开设在滑板上的两组安装孔,活动插接在安装孔内的活动板,套设在活动板上的椭圆型弹环,固定连接活动板一端的驱动臂,固定连接驱动臂的固定板,固定连接固定板的电动推杆,开设在活动板上的斜向滑孔,滑动连接斜向滑孔的l型轴,以及,连接l型轴的承载板,承载板正对传送柱,电动推杆固定安装在加热壳体上,承载板包括:板体,板体固定连接l型轴,设置在板体上的导向滑槽,导向滑槽正对传送柱;

5、电动推杆推动固定板连同驱动臂、活动板一起移动,活动板通过挤压椭圆型弹环使滑板连同两组板体沿着加热壳体向着冲压装置内部方向移动,使l型轴拉动板体,随着板体移动,底护板材侧边缘将脱离导向滑槽,在重力作用下,使底护板材落到冲压装置内的下模组上,从而实现对底护板材的搬运。

6、优选的,承载板还包括:两组插板,两组插板对称插接在板体上,开设在插板上的矩形腔体,滑动连接矩形腔体的l型板,设置在l型板背侧的u型弹片,开设在l型板上的引向滑槽,以及,滑动连接引向滑槽的销轴,滑板上对称开设四组插孔,插板滑动连接插孔,销轴固定安装在板体内,引向滑槽由直滑槽与斜滑槽组成;

7、随着板体移动,板体带动销轴沿着直滑槽滑动,当销轴位于直滑槽与斜滑槽交汇处时,底护板材侧边缘完全脱离导向滑槽,随着销轴沿着斜滑槽滑动,使l型板连同u型弹片、插板向下移动,使底护板材相对下模组距离减小,直至销轴无法移动,销轴将带动l型板挤压u型弹片,使l型板解除对底护板材侧边缘的支撑,使底护板材落到冲压装置内的下模组上,由于底护板材相对下模组距离减小,从而减小了底护板材落偏的风险。

8、优选的,承载板还包括:若干组导向组件,若干组导向组件等距离分布在导向滑槽内,导向组件包括:导向柱,导向柱旋接在导向滑槽内,设置在导向柱上的环形槽。

9、底护板材侧边缘将带动导向柱转动,转动的导向柱对底护板材移动起到导向作用,同时减小导向柱与底护板材侧边缘的摩擦,避免底护板材卡在导向滑槽内。

10、优选的,其中本发明的另一种实施方式为:导向组件还包括:槽一,槽一开设在导向柱上,活动安装在槽一内的第一阻尼盘,固定焊接在第一阻尼盘上的承接柱,开设在导向柱上的槽二,滑动安装在槽二内的第二阻尼盘,以及,固定在第一阻尼盘与第二阻尼盘之间的固定柱,第一阻尼盘与第二阻尼盘上均设置若干组钢针,给料机构还包括:气缸,气缸固定安装在滑板上,设置在气缸端部的网板组件,网板组件包括:网板主体,网板主体固定连接气缸端部,开设在网板主体两侧的若干组插槽,以及,活动插接插槽的导轨,导轨旋接承接柱,承接柱活动插接板体;

11、第一阻尼盘上的钢针挤压导向滑槽的内壁,挤压力使导向柱无法转动,同时第二阻尼盘上的钢针挤压底护板材侧边缘,挤压力实现对底护板材侧边缘的固定,使底护板材无法移动,从而避免板体承载底护板材移动发生偏移,保证底护板材放置在冲压装置内位置的精确度。

12、本发明的有益效果如下:

13、1.与现有技术相比,由于传送机构与加热电阻丝的配合设定,使底护板材向着冲压装置方向移动过程中,同时被加热电阻丝加热,提高了对底护板材的加热效率,待底护板材温度升高后,底护板材位于加热壳体一端口内,距离冲压装置内部较近,并且加热壳体一端口与冲压装置内部连通,因此可直接通过机械手将底护板材放置到冲压装置内,缩短将底护板材搬运到冲压装置内的行程,提高了底护板材放入冲压装置内的效率。

14、2.转动的传送柱带动底护板材向着冲压装置方向移动过程中,底护板材将会进入到两组板体之间,并且底护板材侧边缘沿着导向滑槽滑动,直至底护板材移动到导向滑槽端部无法移动,此时底护板材完全位于两组板体之间,然后电动推杆推动固定板连同驱动臂、活动板一起移动,活动板通过挤压椭圆型弹环使滑板连同两组板体沿着加热壳体向着冲压装置内部方向移动,同时两组板体承载底护板材移动,直至底护板材位于冲压装置内部,此时活动板受到阻挡无法继续移动,活动板将压缩椭圆型弹环,同时l型轴将沿着斜向滑孔滑动,在斜向滑孔的引导下,使l型轴拉动板体,随着板体移动,底护板材侧边缘将脱离导向滑槽,在重力作用下,使底护板材落到冲压装置内的下模组上,从而实现对底护板材的搬运。

15、3.板体移动时,底护板材侧边缘开始脱离导向滑槽,底护板材侧边缘一开始在l型板上,随着板体移动,板体带动销轴沿着直滑槽滑动,当销轴位于直滑槽与斜滑槽交汇处时,底护板材侧边缘完全脱离导向滑槽,随着销轴沿着斜滑槽滑动,使l型板连同u型弹片、插板向下移动,使底护板材相对下模组距离减小,直至销轴无法移动,销轴将带动l型板挤压u型弹片,使l型板解除对底护板材侧边缘的支撑,使底护板材落到冲压装置内的下模组上,由于底护板材相对下模组距离减小,从而减小了底护板材落偏的风险。

16、4.气缸拉动网板主体,网板主体通过插槽带动导轨,导轨拉动承接柱连同第一阻尼盘、固定柱、第二阻尼盘一起移动,使第一阻尼盘上的钢针挤压导向滑槽的内壁,挤压力使导向柱无法转动,同时第二阻尼盘上的钢针挤压底护板材侧边缘,挤压力实现对底护板材侧边缘的固定,使底护板材无法移动,从而避免板体承载底护板材移动发生偏移,保证底护板材放置在冲压装置内位置的精确度。

- 还没有人留言评论。精彩留言会获得点赞!