一种应用于门窗框体的型材加工中心的制作方法

本技术涉及门窗加工,尤其是涉及一种应用于门窗框体的型材加工中心。

背景技术:

1、型材框体(比如门窗框架)是由多根型材组合连接构成,而且门窗框还需要预留安装五金件或其他配件的通孔。因此,型材生产商需要借助型材加工设备进行钻孔、铣槽加工。

2、型材加工中心是型材钻铣机床发展而来的。型材加工中心与型材钻铣机床最大的区别在于:型材加工中心具有自动更换刀具的能力,型材加工中心通过在刀库上安装不同用途的刀具,使得型材加工中心的机头可以根据后台程序的设定,更换不同用途的刀具以对型材进行加工。工作人员将待加工的型材放置于型材加工中心的固定机构上;型材加工中心的机头更换不同的刀具对型材进行加工处理。从而型材加工中心可在一台设备上对型材完成转孔、铣槽等加工步骤,减少型材的转移次数,提高加工效率。

3、但在型材加工过程中,由于型材的加工均在型材加工中心上加工。刀具在工件钻孔、铣槽时,废屑会向四周飞溅,飞溅的废屑大部分落入型材加工中心底部的收集槽中,而一部分废屑会落入型材、固定型材位置的固定机构上。当加工完成后的型材从固定机构上取走后,部分的废屑会掉落至固定机构用于固定型材的固定槽中。当固定槽内的废屑累积至一定程度时,将会影响后续型材的固定位置,从而影响型材加工的加工精度。

技术实现思路

1、为了减少废屑对型材加工精度的影响,提高型材的加工精度,本技术提供一种应用于门窗框体的型材加工中心。

2、本技术提供的一种应用于门窗框体的型材加工中心,采用如下的技术方案:

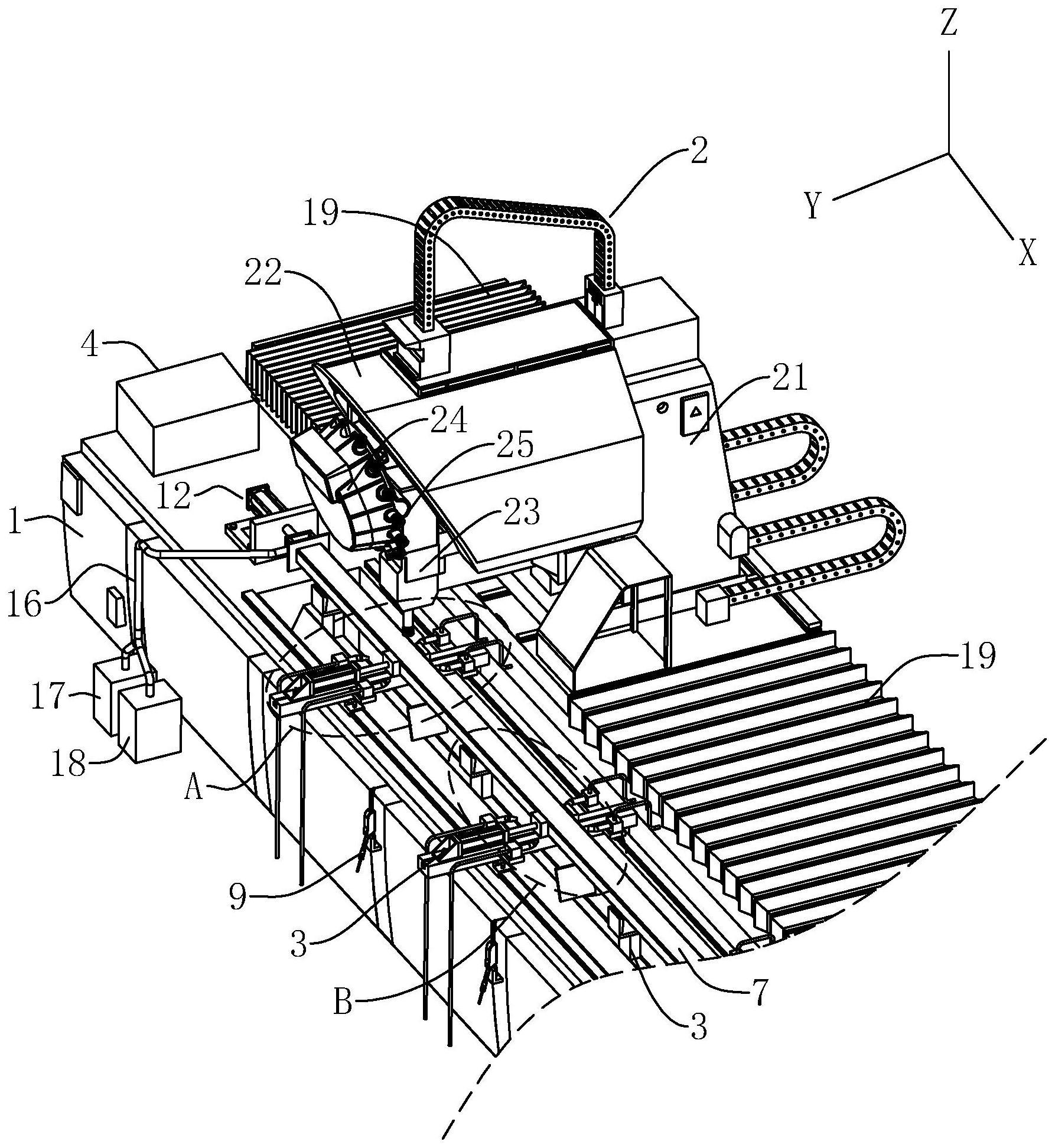

3、一种应用于门窗框体的型材加工中心,包括机床、加工机构、固定机构、控制中心和清理机构;

4、所述加工机构主体与所述固定机构相邻设置,所述固定机构用于固定型材的位置,所述加工机构用于对型材进行加工;

5、所述机床设有用于收集废屑的收集槽,所述固定机构设置于所述收集上部,且所述固定机构与所述机床固定连接;

6、所述固定机构包括导轨、滑移件和第一直线往复驱动件;所述导轨相平行设置于所述收集槽两侧的所述机床上,所述滑移件与所述导轨滑移固定连接,所述第一直线往复驱动件固定于所述滑移件上表面,所述滑移件上还设有隔挡板,所述隔挡板与所述第一直线往复驱动件的驱动端相对设置,所述滑移件、所述隔挡板与所述直线往复的驱动端围成用于容纳型材的固定槽;

7、所述加工机构包括机座、刀库;所述机座与所述机床滑移连接,所述机座设有机头,所述机头与所述机座竖向滑移连接;所述刀库与所述机座转动连接,所述刀库设有若干中刀具,所述机头与所述刀具配合连接,用于加工型材;所述加工机构与所述控制中心相连接;

8、所述清理机构设置于所述滑移件上,所述清理机构用于清除废屑;所述清理机构包括若干个第一气枪,所述第一气枪与所述滑移件转动连接,所述第一气枪的喷气延长线与所述固定槽相交。

9、通过采用上述技术方案,工作人员可以根据型材的加工位置,将滑移件滑移至指定位置后固定;使得型材待加工位置设置相邻的滑移件间,从而便于型材加工产生的废屑掉落至收集槽中。当工作人员将型材放置于滑移件上后,后台的控制中心控制第一直线往复驱动件的运行,即通过第一直线往复驱动件的驱动端与隔挡板来固定型材的位置。

10、加工机构的机头可以根据后台程序的设定,更换不同用途的刀具以对型材进行加工。从而型材加工中心一台设备即可对型材完成转孔、铣槽等加工步骤,减少型材的转移次数,提高加工效率。

11、待加工机构对型材加工完成后,控制中心通过第一气枪清除固定机构、以及型材上的部分废屑。减少工作人员在转移型材过程中,部分废屑会掉落至固定槽中而影响后续型材安装精度的情况发生。

12、可选的,还包括升降机构,所述收集槽的槽底开设有供升降机构穿设的通孔,所述升降机构包括若干杆间隔设置的伸缩杆、连接件和振动电机;所述连接件与所述伸缩杆的移动端固定连接,所述连接件用于与所述型材相连接,所述振动电机与所述连接件固定连接。

13、通过采用上述技术方案,当加工机构加工完型材后,升降机构的伸缩杆带动连接件向上抬升,使得连接件加工的型材相连接。随后,第一直线往复驱动件的驱动端朝远离隔挡板的方向移动,升降机构将继续带着型材向上移动。之后,工作人员在通过振动电机的振动作用,振落型材上的废屑;清理机构的第一气枪清理固定槽周边的废屑。最后,升降机构向下移动,使得型材落至滑移件上。

14、从而当工作人员转移加工完成的型材时,即可以减少型材上废屑对工作人员造成伤害的情况发生,也可以减少型材上废屑的掉落的情况发生。

15、可选的,所述升降机构还包括弹性件,所述弹性件设置于所述连接件与所述伸缩杆间。

16、通过采用上述技术方案,通过在连接件和伸缩杆件设置弹性件,当振动电机振动时,可以提高连接件及型材的振动幅度,便于型材上的废屑掉落。

17、可选的,所述升降机构还包括若干个分隔板;所述分隔板间隔设置于所述连接件上,且所述分隔板设置于所述滑移件两侧。

18、通过采用上述技术方案,当升降机构的伸缩杆带动分隔板向上抬升,从而使得分隔板设置于滑移件的两侧。当清理机构的第一气枪清楚滑移件上的废屑时,飞溅的废屑与分隔板撞击后,落入至收集槽中。从而减少废屑飞溅至其他零部件上的情况发生,以便于后续工作人员的清理。

19、可选的,沿着远离所述收集槽的方向,所述分隔板到所述滑移件的距离递减。

20、通过采用上述技术方案,倾斜设置的分隔板可使废屑有更大的概率掉落在收集槽中,从而进一步减少废屑飞落至其他零件上的概率。

21、可选的,所述升降机构还包括柔性导向板,所述柔性导向板的一端与所述伸缩杆的驱动端相抵接,所述导向板与所述收集槽的槽侧壁相抵接。

22、通过采用上述技术方案,导向板将升降机构的伸缩杆和收集槽中的废屑相隔开;从而使得下落的废屑掉落至收集槽中收集。

23、可选的,所述升降机构还包括与所述型材相配合的柔性的固定槽体,所述固定槽体间隔设置于连接件远离伸缩杆的一侧;所述固定槽体的槽口宽度小于所述型材的宽度,所述固定槽体的槽侧壁到所述固定槽体中心轴线的距离从下到上递减;所述固定槽体的槽侧壁内侧设有弧形导向面。

24、通过采用上述技术方案,升降机构的固定槽体抬升后与型材可拆卸连接。固定槽体的弧形导向面可引导型材进入固定槽体内,而固定槽体两侧倾斜的槽侧壁有利于固定型材的位置。当振动电机带动型材振动时,可减少型材位置的位移,提高型材加工中心运行的稳定性。

25、可选的,所述固定槽体的底壁上表面为弧形面,所述弧形面的开口方向朝所述伸缩杆设置。

26、通过采用上述技术方案,固定槽体的底部为弧形面,当废屑掉落至固定槽体中时,大部分的废屑件沿着固定槽底的弧形面掉落至收集槽中。待加工机构加工完型材时,工作人员还可以操作振动电机振动,使得残留至固定槽中的废屑掉落至收集槽中。

27、可选的,还包括封堵机构,所述封堵机构设置于所述机床的两侧,所述封堵机构用于封堵所述型材的端部;所述封堵机构包括第二直线往复驱动件、固定架、密封件和输送管;所述固定架与所述第二直线往复驱动件的驱动端固定连接,所述密封件设置于所述固定架远离所述第二直线往复驱动件的一端,所述密封件用于所述型材相抵接;所述输送管一端与所述密封件穿设固定;所述输送管的另一端外接冷气机构。

28、通过采用上述技术方案,通过封堵机构对型材端部封堵后,冷气机构通过输送管将低温气体输送至型材内部,从而低温气体对型材和刀具进行冷却处理,提高刀具的使用寿命和减少型材变形。

29、可选的,还包括加湿机构,所述输送管与所述加湿机构相连接;使得水汽通过输送管输送至型材内部。

30、通过采用上述技术方案,使得含有大量水汽的低温气体进入型材内部,从而对型材和刀具进行冷却处理。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.加工机构的机头可以根据后台程序的设定,更换不同用途的刀具以对型材进行加工;从而型材加工中心一台设备即可对型材完成转孔、铣槽等加工步骤,减少型材的转移次数,提高加工效率;

33、2.待加工机构对型材加工完成后,控制中心通过第一气枪清除固定机构、以及型材上的部分废屑。减少工作人员在转移型材过程中,部分废屑会掉落至固定槽中而影响后续型材安装精度的情况发生;

34、3.当加工机构加工完型材后,升降机构的伸缩杆带动连接件向上抬升与型材固定连接;并通过升降机构的振动电机振动作用,清除型材上残留的废屑。

- 还没有人留言评论。精彩留言会获得点赞!