一种液态金属泵用整体叶轮制造工艺的制作方法

本发明涉及液态金属泵领域,更具体地说,它涉及一种液态金属泵用整体叶轮制造工艺。

背景技术:

1、液态金属泵的叶轮在最高可达550℃的高温环境下工作,要求有足够的服役寿命且运行平稳可靠,因此对于叶轮有较高的要求,不仅要有匹配的流体力学性能,而且要具备较高的高温材料性能,包括力学性能和材料耐腐蚀性能。叶轮为闭式狭长结构,内有流道,以目前条件,叶轮流道刀具无法全面到达,因此几乎不可能直接用数控加工方法制造出叶片流道。精密铸造可在一定程度上解决公称直径不超过φ300,重量一般不超过50kg的小型整体叶轮的加工难题,但精密铸造模具成本造价高,经济性较差,很难批量推广。此外,铸造叶轮的叶型流道的粗糙度很难满足设计ra1.6以内的要求。公告号为cn203009383u的实用新型专利公开了一种小流量闭式全铣制三元叶轮,该实用新型虽然可用数控加工方法制造,但需在叶轮轮毂上加工一个环形槽,以便数控铣刀可以从叶轮进风口、出风口和环形槽处三个位置及方位完成叶轮整个流道的加工,这不仅会破坏叶轮轮毂的整体性,还会增大加工难度和工艺复杂性,而且适用于本实用新型的加工方法仍然难以适用于具有复杂形状流道的叶轮制造。

技术实现思路

1、现有的液态金属泵用整体叶轮制造工艺中,用数控加工和精密铸造方法难以实现产品加工或达到量产要求,为克服这些缺陷,本发明提供了一种液态金属泵用整体叶轮制造工艺,既能满足精度要求,又具有良好经济性。

2、本发明的技术方案是:一种液态金属泵用整体叶轮制造工艺,包括以下步骤:

3、一种液态金属泵用整体叶轮制造工艺,包括以下步骤:

4、步骤一.将叶轮设计为叶片与盖板构成的分体结构,叶片和盖板分别进行精密数控加工;

5、步骤二.准备好组焊防变形及抽真空组合工装;

6、步骤三.将叶片和盖板叠合放置于组焊防变形及抽真空组合工装上进行塞焊缝组焊;

7、步骤四.将塞焊缝打磨光滑;

8、步骤五.抽真空至50pa以内,同时整体在80℃以上加热,反复至少两次,立刻组焊抽真空装置实现整体密封;

9、步骤七.工件在960-980℃条件下进行2小时高温热处理;

10、步骤六.去除所有工装,取下焊接完成的叶轮半成品,并从中取样作为焊接见证件,对焊接见证件焊缝解剖进行宏观金相检查,常温及高温力学性能试验,冲击试验,晶间腐蚀试验。

11、本发明采用解剖法的技术构思,将叶片部分和盖板进行分离并分别单独加工,然后通过精密组焊工艺和特殊的热处理工艺手段,完成叶轮整体制造,并通过叶轮的动平衡品质检验和叶轮模拟试验检验,最终满足设计要求。通过本发明使得具有内流道结构的叶轮制造方便可行,且既能满足精度要求,又可大大降低制造成本,具有良好经济性,便于量产。

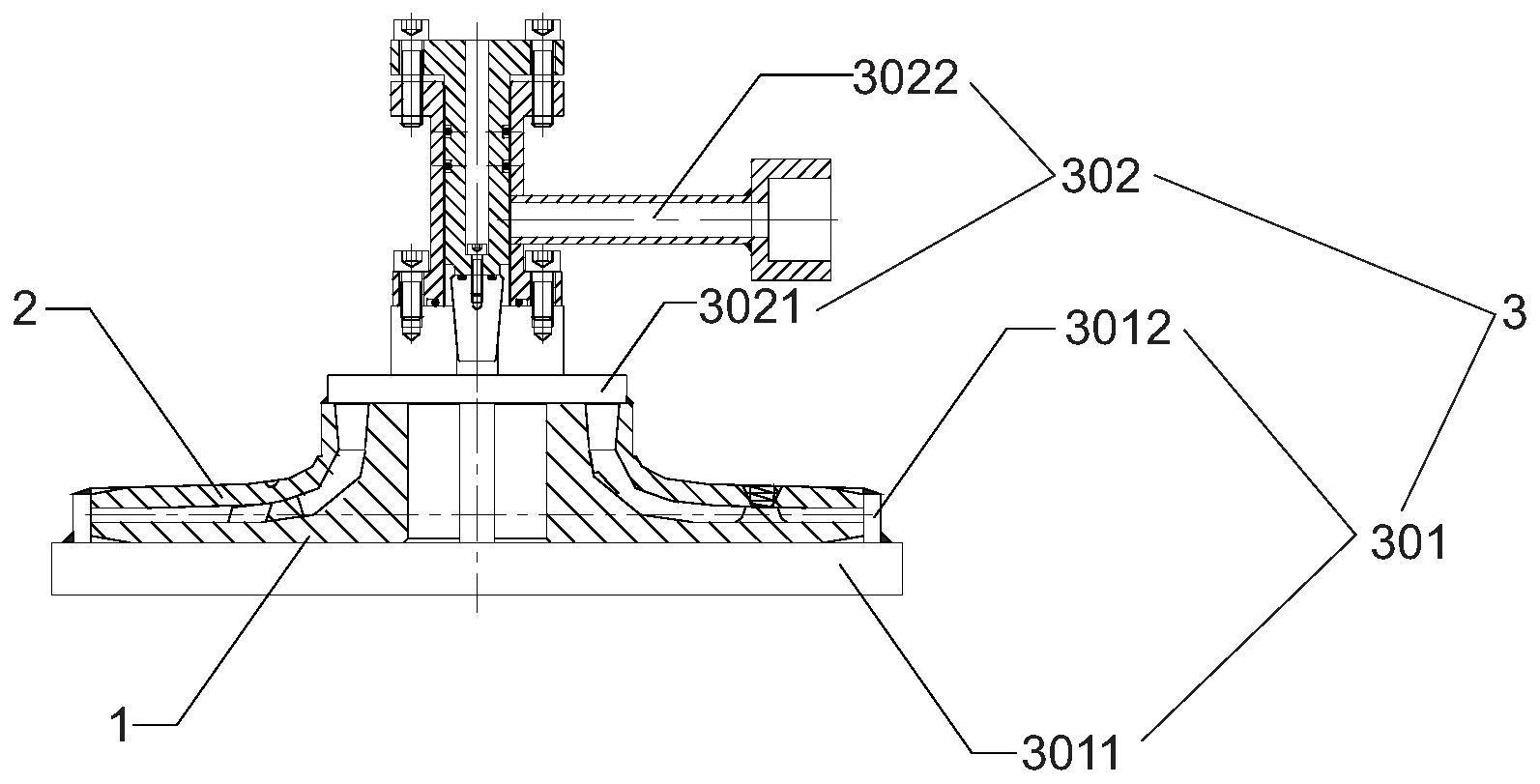

12、作为优选,组焊防变形及抽真空组合工装包括防变形工装和抽真空工装,步骤四中叶片与盖板叠合后在防变形工装上定位,抽真空工装压在叶片与盖板的叠合体之上。焊接时叶片、盖板受热会发生变形,若不加控制,会影响叶片与盖板的组装精度。使用防变形工装可以对叶片、盖板定位并有效约束叶片、盖板,将变形控制在允许范围内。叶片与盖板叠合并在防变形工装上定位后,叶片与盖板间的流道形成封闭空腔,用抽真空工装将空腔抽成负压状态,内外压差产生压紧力使叶片与盖板保持相对固定,进一步提高抗变形能力,确保叶片与盖板的组装精度。

13、作为优选,防变形工装包括防变形工装底板和密封环,密封环固定在防变形工装底板上,叶片与盖板的叠合组合体的外周面与密封环内周面适配贴合。叶片与盖板的叠合组合体的外周面与密封环内周面贴合后,叶片与盖板的叠合组合体被密封环径向定位,且位于叶轮轮缘上的叶轮内部流道开口被密封环封闭。

14、作为优选,抽真空工装包括抽真空工装底座和气路组件,气路组件固定在抽真空工装底座上,抽真空工装底座和气路组件间通过气路连通,抽真空工装底座压在叶片与盖板的叠合组合体上,并与叶片和盖板间的流道通过气路连通。抽真空工装底座既起到压紧叶片与盖板的作用,又能连通流道与气路组件。

15、作为优选,叶片和盖板焊接前进行焊缝位置pt检查,满足nb/t47013.5 i级要求。通过焊缝位置pt检查可及时发现零件表面开口、裂缝等缺陷,确保焊缝位置在焊接后的强度合格。

16、作为优选,步骤二中清洁度要求用抗起球的手套检查,要求叶片和盖板表面无异物。焊接位置保持必要的洁净度,避免焊接时引入杂质,影响焊接强度。

17、作为优选,步骤四中焊接采用氩弧焊打底+手工电弧焊盖面,其余工装采用氩弧焊。

18、作为优选,步骤五中塞焊缝打磨后也做pt检查,满足nb/t47013.5 i级要求。焊接后对塞焊缝进行pt检查可及时发现虚焊、脱焊等缺陷。

19、本发明的有益效果是:

20、解决整体带内流道的叶轮不易加工的难题。本发明采用解剖法的技术构思,将叶片部分和盖板进行分离并分别单独加工,然后通过精密组焊工艺和特殊的热处理工艺手段,完成叶轮的整体制造。

21、经济性良好,易于量产。本发明使得具有内流道结构的叶轮制造方便可行,可大大降低制造成本,具有良好经济性,便于量产。

22、保证叶轮加工精度及高温材料性能。本发明将叶片和盖板单独进行数控加工,加工出的叶型流道粗糙度容易达到要求。且叶片和盖板组装后还经过高温热处理,可保证叶轮的高温性能。

技术特征:

1.一种液态金属泵用整体叶轮制造工艺,其特征是,包括以下步骤:

2.根据权利要求1所述的液态金属泵用整体叶轮制造工艺,其特征是,组焊防变形及抽真空组合工装包括防变形工装和抽真空工装,步骤四中叶片与盖板叠合后在防变形工装上定位,抽真空工装压在叶片与盖板的叠合体之上。

3.根据权利要求2所述的液态金属泵用整体叶轮制造工艺,其特征是,防变形工装包括防变形工装底板和密封环,密封环固定在防变形工装底板上叶片与盖板的叠合组合体的外周面与密封环内周面适配贴合。

4.根据权利要求2所述的液态金属泵用整体叶轮制造工艺,其特征是,抽真空工装包括抽真空工装底座和气路组件,气路组件固定在抽真空工装底座上,抽真空工装底座和气路组件间通过气路连通,抽真空工装底座压在叶片与盖板的叠合组合体上,并与叶片和盖板间的流道通过气路连通。

5.根据权利要求1所述的液态金属泵用整体叶轮制造工艺,其特征是,叶片和盖板焊接前进行焊缝位置pt检查,满足nb/t47013.5 i级要求。

6.根据权利要求1所述的液态金属泵用整体叶轮制造工艺,其特征是,步骤二中清洁度要求用抗起球的手套检查,要求叶片和盖板表面无异物。

7.根据权利要求1至6中任一项所述的液态金属泵用整体叶轮制造工艺,其特征是,步骤四中焊接采用氩弧打底+手工电弧焊盖面,其余工装采用氩弧焊。

8.根据权利要求1至6中任一项所述的液态金属泵用整体叶轮制造工艺,其特征是,步骤五中塞焊缝打磨后也做pt检查,满足nb/t47013.5 i级。

技术总结

本发明公开了一种液态金属泵用整体叶轮制造工艺,本发明采用解剖法的技术构思,将叶片部分和盖板进行分离并分别单独加工,然后通过精密组焊工艺和特殊的热处理工艺手段,完成叶轮的整体制造。本发明使得具有内流道结构的叶轮制造方便可行,可大大降低制造成本,具有良好经济性,便于量产。本发明将叶片和盖板单独进行数控加工,加工出的叶型流道粗糙度容易达到要求,且叶片和盖板组装后还经过高温热处理,可保证叶轮的高温性能。

技术研发人员:任志华,俞增强,胡玲翠,祁世让,宋磊,贺彦鹏,花雷生,党艳锋,陈锐,孙凡,肖治凡,陈建平,李德明

受保护的技术使用者:杭州浙富核电设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!