一种AFG材料制备用裁切设备及其操作方法与流程

本发明属于afg材料裁切,具体涉及一种afg材料制备用裁切设备及其操作方法。

背景技术:

1、afg材料是一种复合材料,是在石墨片层结构中种植了金属原子,通过电子导热解决了石墨层间导热的弊端。导热机理介于金属材料和非金属材料之间,即有声子导热,又有电子导热,所以材料的纵向导热高,散热效果很好,有着非常好的导热性、电导性,而且具有高强度、超大存储热量并传导热量等特性,后续广泛应用于电子产品、锂离子电池电极材料、太阳能电池电极材料、复合材料制备、电子信息等领域并具有广阔的应用前景;因其自身具有较好的储热散热特性,尤其在5g时代,各电子通信设备需要有更好的散热储热材料作为介质,将其产生热量传导出去,进而保证其自身电子稳定性,以确保设备正常运行、更好的投入使用。

2、作为散热材料制备时,需将afg膜状材料进行裁切将其贴合在设备散热结构处,如贴合在笔记本电脑中的主板上,需对afg片材根据主板结构进行裁切,适应产品的形状,由于主板上零部件精密,需对其做到精准的裁切。

3、目前的afg材料裁切大多通过自动激光裁切机,将片材放置到激光裁切头下进行自动裁切,由于afg整体为较薄的膜状片材,在自动激光裁切机的裁切台上较难定位,在设备振动以及外界环境影响下,容易出现裁切偏差,裁切成品率低;特别是完成上料时,从上料位置传送到裁切位置时,更易出现定位偏差,进一步降低了裁切精度;同时,也难以完成裁切后的精准下料。

技术实现思路

1、本发明提供一种afg材料制备用裁切设备及其操作方法,通过巧妙的结构设计,实现对两个裁切工作台板及吸附放置槽的位置和吸附的全方位精准控制;可实现上料、裁切、下料全方位的自动精准定位,以解决上述背景技术中提出的问题。

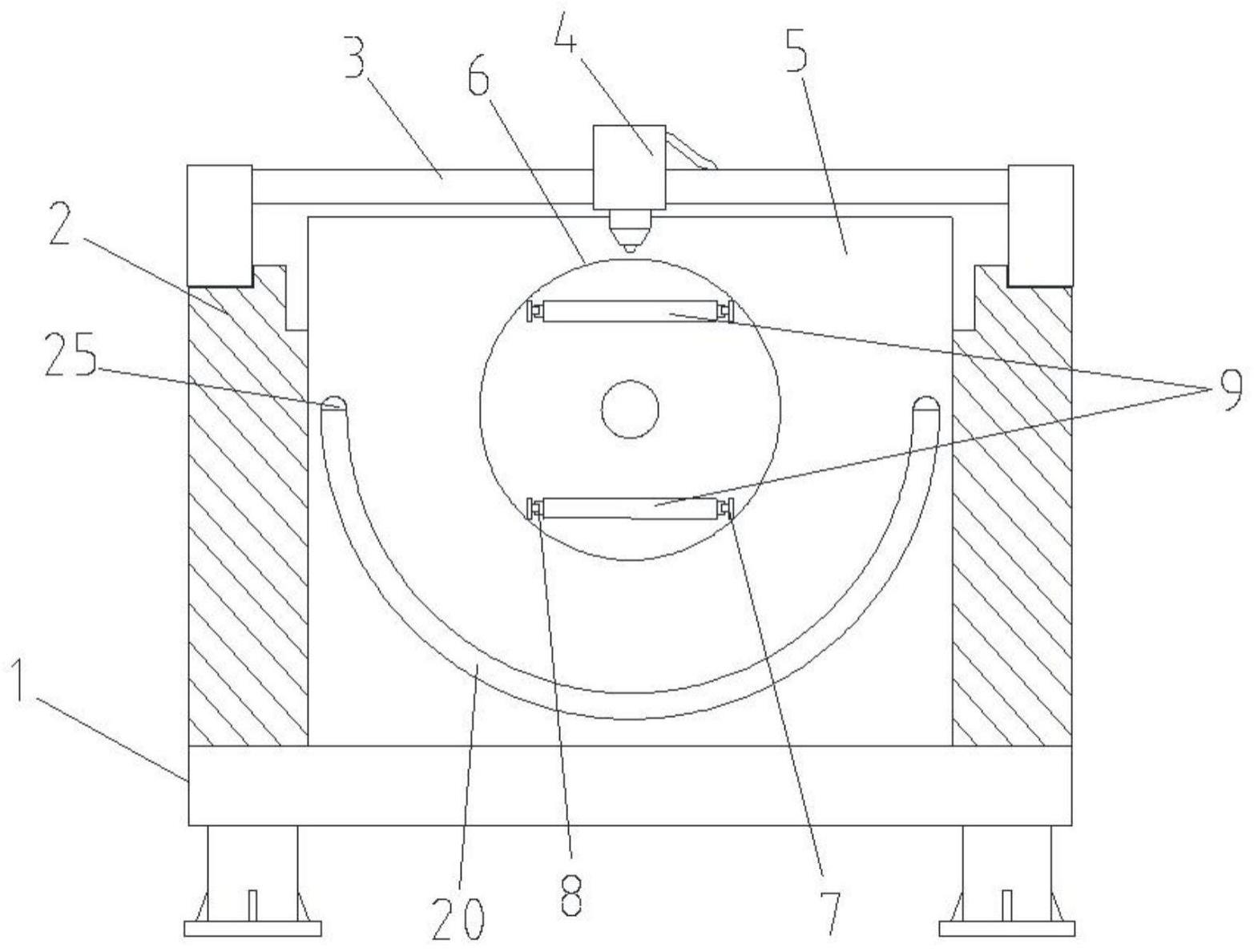

2、为实现上述目的,本发明提供如下技术方案:一种afg材料制备用裁切设备,包括裁切机体,所述裁切机体两侧上方相对设有导轨,所述导轨上装有可沿其滑动的裁切移动机构,所述裁切移动机构上装有激光裁切机头,所述裁切机体中部前后相对装有两个架板,两所述架板内侧前后相对装有转盘,两所述转盘之间装有上下两组导轨气缸,所述导轨气缸包括两个左右镜像设置的同步无杆导轨气缸,所述同步无杆导轨气缸上装有滑块,两所述滑块之间夹装有裁切工作台板;上方所述裁切工作台板位于后端极限位置时处于上料工位处,上方所述裁切工作台板位于前端极限位置时处于裁切工位处,下方所述裁切工作台板位于后端极限位置时处于下料工位处;两所述裁切工作台板上设有吸附放置槽,所述吸附放置槽均朝外设置,所述裁切工作台板内设有与所述吸附放置槽连通的腔体,所述裁切工作台板另一侧中央装有第一球形铰接机构,所述第一球形铰接机构设有连通所述腔体的连通腔,所述第一球形铰接机构内装有球形连接头,所述球形连接头露出所述第一球形铰接机构外的端部固定有连接管,所述连接管与所述球形连接头内设有贯通的气腔;两所述连接管另一端通过两个第二球形铰接机构铰接圆盘,所述第二球形铰接机构与所述第一球形铰接机构结构相同,所述第二球形铰接机构自所述圆盘中心对称设置,所述圆盘另一侧装有分别连通所述第二球形铰接机构的真空发生器;所述架板前端装有带动所述转盘旋转的伺服电机;两所述架板内侧设有半圆形定位槽,两所述架板之间设有与其面垂直的定位杆,所述定位杆两端部分别位于两所述半圆形定位槽内,所述定位杆中央焊接有与其方向垂直的定位柱,所述圆盘套在所述定位柱上。

3、优选的,所述吸附放置槽边缘为仿形结构,其底面布置有网格状的吸附流道,所述吸附流道与其内部腔体通过位于流道内的气孔连接。

4、优选的,所述球形连接头在所述第一球形铰接机构内的旋转范围受到所述连接管限位,所述第二球形铰接机构限定所述裁切工作台板的前端极限位置和后端极限位置,所述第一球形铰接机构限定两所述裁切工作台板上下对齐时的位置。

5、优选的,所述定位柱末端设有直径大于其的挡头,所述定位柱上套有位于所述圆盘两侧的缓冲弹簧。

6、优选的,一侧的所述半圆形定位槽内两顶端装有接触式传感器。

7、优选的,前部所述转盘两侧设有水平朝外定位槽,两所述定位槽自所述转盘中心旋转对称,所述架板上安装有朝向一个所述定位槽的伺服气缸,所述伺服气缸活塞杆端固定有朝向所述定位槽的定位头,所述定位槽口沿均为直径从内向外逐渐增大的过渡结构。

8、一种基于上述任一项所述afg材料制备用裁切设备的操作方法,包括如下步骤:

9、s1、初始时,上部的裁切工作台板位于上料工位处,将需要裁切的afg膜状片材坯料平放到上部裁切工作台板的吸附放置槽内,然后启动与其连接的真空发生器,真空发生器产生负压吸力,经连接管、球形连接头的气腔,再经连通腔,再经腔体使吸附放置槽内产生负压吸力,对片材进行稳定吸附;

10、s2、然后上方的导轨气缸带动滑块向前滑动,进一步带动裁切工作台板向前滑动,同时下方的导轨气缸带动滑块向后滑动,进一步带动下方的裁切工作台板向后滑动,期间圆盘沿着定位柱朝着靠近定位杆的方向滑动,当两个裁切工作台板上下对齐时,圆盘到达离定位杆的最近点,上方的裁切工作台板继续向前滑动,下方的裁切工作台板继续向后滑动,此时圆盘向远离定位杆的方向滑动,直到上部裁切工作台板到达前端极限位置时,此时下方的裁切工作台板同步到达下方后端极限位置,同时第二球形铰接机构达到极限角度位置,实现精准定位,上部裁切工作台板精准到达裁切工位,下部的裁切工作台板同步精准到达下料位置;

11、s3、然后系统控制裁切移动机构在导轨上滑动,激光裁切机头沿裁切移动机构滑动,实现全方位移动对裁切工位的裁切工作台板上的afg膜状片材坯料进行裁切;

12、s4、裁切完毕后,伺服电机带动转盘逆时针旋转180度,期间定位杆经半圆形定位槽定位滑动到另一端顶端,实现上部裁切工作台板换位至下部,下部裁切工作台板换位至上部,下部裁切工作台板从下料工位翻转至上料工位;

13、s5、对上料工位进行下一afg膜状片材坯料的上料,完毕后上部导轨气缸继续带动上部裁切工作台板向前滑动,下部导轨气缸继续带动下部裁切工作台板向后滑动,期间第一球形铰接机构、连接管、第二球形铰接机构、圆盘、定位柱继续进行同步位置定位和对afg膜状片材的吸附定位;

14、s6、上部裁切工作台板到达前部极限位置时,即裁切工位时,激光裁切机头对其进行裁切,同时,下部的裁切工作台板同步精准到达下料工位,然后其连接的真空发生器停止产生负压吸力,由于下部吸附放置槽开口朝下,则裁切后afg材料掉落在提前准备的接料设备上,实现精准下料;

15、s7、完毕后,伺服电机带动转盘顺时针旋转180度,再重复s4-s6剩余步骤,通过转盘顺时针、逆时针交替旋转,实现afg材料的批量化精准裁切。

16、与现有技术相比,本发明的有益效果是:

17、1、易将afg材料精准定位在裁切工位,并稳定吸附,做到精准裁切。

18、2、上料后,从上料位置传送到裁切位置时,不易出现定位偏差,进一步提高了裁切精度。

19、3、可实现上料、裁切、下料全方位的自动精准定位。

20、4、通过球形铰接机构、连接管、圆盘、定位柱巧妙的结构设计,实现对两个裁切工作台板及吸附放置槽的位置和吸附的全方位精准控制。

- 还没有人留言评论。精彩留言会获得点赞!