智能装备制造的产品焊接工作台的制作方法

本发明属于焊接工作台,具体为智能装备制造的产品焊接工作台。

背景技术:

1、在一些大型的智能装备制造时,经常需要再焊接工作台上对一下板材进行焊接,但目前的焊接工作台一般都是适用于小型材料焊接,一般只能调整夹持组件的距离来小范围的改变适用范围。

2、例如授权公告号为cn112247450b的发明专利在工作台的技术领域公开的一种焊接工作台,包括用于承载外边框、支撑杆以及预设螺杆的台体,所述台体顶部设置有多个与外边框外壁相接触的定位块,所述台体设置有多个用于配合定位块夹紧外边框的夹紧块,所述台体上设置有用于驱动夹紧块运动的驱动件,所述台体顶部设置有多组用于限制支撑杆位置的限制块,每组所述限制块有两个。

3、虽然上述装置可以减少夹持件与焊件之间的碰撞进而提高焊接质量,但是该装置中使用推动组件来调整夹紧块之间的间距进而调整适用范围,此方式只能小范围的改变适用范围,在对较大的板材焊接时依旧无法起到作用,为了解决上述问题,我们提出智能装备制造的产品焊接工作台。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供智能装备制造的产品焊接工作台,以解决现有技术的上述问题。

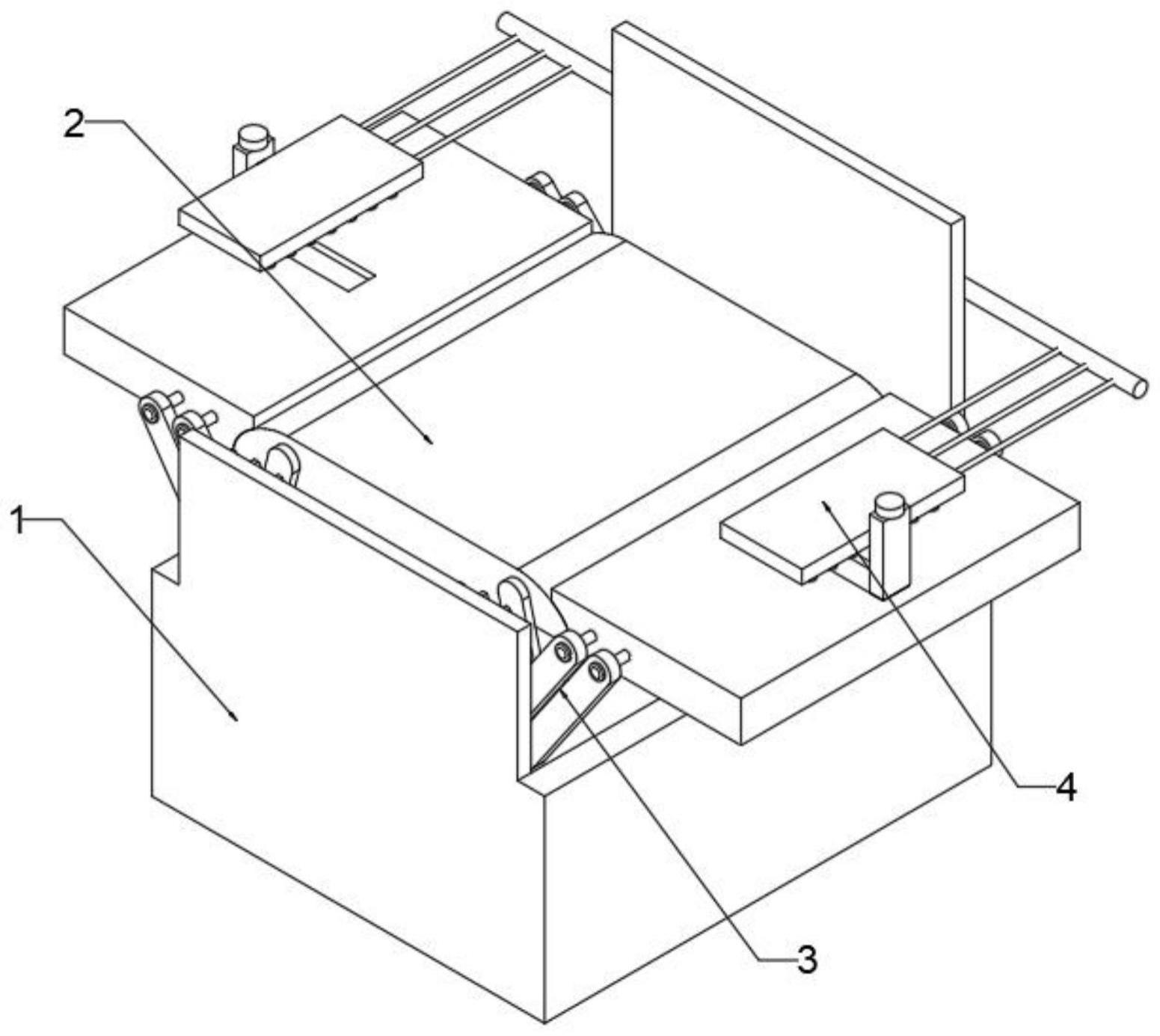

2、为实现上述目的,本发明提供了智能装备制造的产品焊接工作台,包括底座,所述底座上设有焊接台面,所述焊接台面包括中间的第一焊接台和左右两边的第二焊接台;

3、所述底座内设有扩展组件,所述扩展组件包括联动结构以及驱动联动结构的驱动结构,所述联动结构包括第一联动杆、第二联动杆、位于第一联动杆外侧靠底端连接的齿板以及位于第一联动杆内侧的第三联动杆、第四联动杆,所述第一联动杆和所述第二联动杆的顶端均与于同侧所述第二焊接台的同侧侧边转动连接、底端均与所述底座同侧内壁转动连接,所述第三联动杆的顶端与所述第四联动杆的底端转动连接,所述第四联动杆的顶端与同侧所述第一焊接台的同侧侧壁对应处转动连接;

4、两个所述第二焊接台的顶面中轴处对称设有夹持组件,所述夹持组件包括夹持结构、气泵以及两个连接管,所述连接管与同侧所述夹持组件连通,所述夹持组件包括夹板、位于夹板外侧的连接柱以及位于连接柱顶面的电推杆。

5、在本发明的技术方案中,所述底座的左右内侧壁中轴处设有限位槽,所述第一焊接台底面左右对称固定连接有与所述限位槽位置尺寸相适配的限位块。

6、在本发明的技术方案中,所述第一焊接台的左右两侧边缘为外凸的弧形面,左右两个所述第二焊接台的内侧壁为内凹的弧形面,所述底座的左右两侧侧壁低于所述第二焊接台的水平高度,所述底座前侧壁与所述第二焊接台等高,所述第一焊接台的左右宽度小于所述底座左右内侧壁间距。

7、在本发明的技术方案中,所述扩展组件位于所述焊接台面侧壁与所述底座内壁之间且左右对称分布,所述第一联动杆和相对应的所述第二联动杆平行设置,所述齿板呈半圆板状且前后同侧两个所述齿板相互啮合。

8、在本发明的技术方案中,同一所述扩展组件内的所述第一联动杆的底端、所述齿板和所述第三联动杆的底端同轴连接,所述驱动结构包括安装于所述底座内底面上的电机、齿轮组以及轴杆,所述齿轮组由两个相互啮合且垂直的伞齿轮组成,所述电机的输出轴与所述齿轮组中水平伞齿轮同轴连接,所述齿轮组中竖直伞齿轮位于所述轴杆中段且二者同轴连接。

9、在本发明的技术方案中,所述轴杆前后两端分别由内至外依次穿过右侧前后所述扩展组件中的所述第三联动杆底端、所述第一联动杆底端以及所述齿板竖直边中心且均同轴连接,同一所述扩展组件内中所述第三联动杆顶端和所述第四联动杆底端之间通过设置连接件转动连接。

10、在本发明的技术方案中,所述第二焊接台顶面中轴处设有左右向的活动槽,所述连接柱的底端设有与同侧所述活动槽相适配的卡接块,所述夹板后侧壁中部设有滑动块,所述连接柱内侧壁中部设有竖直的与所述滑动块相适配的滑槽,所述电推杆的输出轴穿过同侧所述滑槽顶面与同侧所述滑动块顶面固定连接。

11、在本发明的技术方案中,所述夹板内设有若干呈矩阵分布的活动腔,所述活动腔内设有抵柱,所述抵柱下端穿过对应的所述活动腔底面,所述抵柱顶端设有限位板,所述限位板边缘两侧对称外凸,所述活动腔的腔壁设有与所述限位板的形状相适配的限位凹槽。

12、在本发明的技术方案中,所述气泵安装于所述底座后侧外壁靠上方,两个所述连接管对称分布在所述气泵左右两侧且与其连通,所述夹板内设有若干通气道,所述通气道后端穿过所述夹板并通过设置波纹管与同侧所述连接管连通。

13、在本发明的技术方案中,所述限位凹槽的顶端设有挡块,所述通气道的水平高度与所述挡块相同且所述通气道的直径小于所述挡块的厚度。

14、综上所述,由于采用了上述技术方案,本发明的有益效果是:

15、1、本发明中,通过驱动结构驱动第一联动杆转动,而带动同轴固定连接的齿板和第三联动杆一同转动,使得第二焊接台可以水平横向朝外移动,同时上顶第一焊接台将其顶至于第二焊接台等高即可实现扩展,进而可以放置更宽的板材进行焊接。

16、2、本发明中,通过电推杆下推夹持结构,使夹板紧压板材,之后打开气泵向活动腔内通入空气随着压强的增大会给抵柱一个向下的压力,进而使抵柱的底端与板材紧贴,保证在板材表面有凹凸不平时增大接触面积,进而可以更好的夹持固定板材保证焊接强度。

技术特征:

1.智能装备制造的产品焊接工作台,包括底座(1),其特征在于:所述底座(1)上设有焊接台面(2),所述焊接台面(2)包括中间的第一焊接台(21)和左右两边的第二焊接台(22);

2.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:所述底座(1)的左右内侧壁中轴处设有限位槽(11),所述第一焊接台(21)底面左右对称固定连接有与所述限位槽(11)位置尺寸相适配的限位块(211)。

3.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:所述第一焊接台(21)的左右两侧边缘为外凸的弧形面,左右两个所述第二焊接台(22)的内侧壁为内凹的弧形面,所述底座(1)的左右两侧侧壁低于所述第二焊接台(22)的水平高度,所述底座(1)前侧壁与所述第二焊接台(22)等高,所述第一焊接台(21)的左右宽度小于所述底座(1)左右内侧壁间距。

4.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:所述扩展组件(3)位于所述焊接台面(2)侧壁与所述底座(1)内壁之间且左右对称分布,所述第一联动杆(311)和相对应的所述第二联动杆(312)平行设置,所述齿板(313)呈半圆板状且前后同侧两个所述齿板(313)相互啮合。

5.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:同一所述扩展组件(3)内的所述第一联动杆(311)的底端、所述齿板(313)和所述第三联动杆(314)的底端同轴连接,所述驱动结构(32)包括安装于所述底座(1)内底面上的电机(321)、齿轮组(322)以及轴杆(323),所述齿轮组(322)由两个相互啮合且垂直的伞齿轮组成,所述电机(321)的输出轴与所述齿轮组(322)中水平伞齿轮同轴连接,所述齿轮组(322)中竖直伞齿轮位于所述轴杆(323)中段且二者同轴连接。

6.如权利要求5所述的智能装备制造的产品焊接工作台,其特征在于:所述轴杆(323)前后两端分别由内至外依次穿过右侧前后所述扩展组件(3)中的所述第三联动杆(314)底端、所述第一联动杆(311)底端以及所述齿板(313)竖直边中心且均同轴连接,同一所述扩展组件(3)内中所述第三联动杆(314)顶端和所述第四联动杆(315)底端之间通过设置连接件(316)转动连接。

7.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:所述第二焊接台(22)顶面中轴处设有左右向的活动槽(221),所述连接柱(413)的底端设有与同侧所述活动槽(221)相适配的卡接块,所述夹板(411)后侧壁中部设有滑动块,所述连接柱(413)内侧壁中部设有竖直的与所述滑动块相适配的滑槽,所述电推杆(414)的输出轴穿过同侧所述滑槽顶面与同侧所述滑动块顶面固定连接。

8.如权利要求1所述的智能装备制造的产品焊接工作台,其特征在于:所述夹板(411)内设有若干呈矩阵分布的活动腔(4111),所述活动腔(4111)内设有抵柱(412),所述抵柱(412)下端穿过对应的所述活动腔(4111)底面,所述抵柱(412)顶端设有限位板(4121),所述限位板(4121)边缘两侧对称外凸,所述活动腔(4111)的腔壁设有与所述限位板(4121)的形状相适配的凹槽。

9.如权利要求8所述的智能装备制造的产品焊接工作台,其特征在于:所述气泵(42)安装于所述底座(1)后侧外壁靠上方,两个所述连接管(43)对称分布在所述气泵(42)左右两侧且与其连通,所述夹板(411)内设有若干通气道(4112),所述通气道(4112)后端穿过所述夹板(411)并通过设置波纹管(44)与同侧所述连接管(43)连通。

10.如权利要求9所述的智能装备制造的产品焊接工作台,其特征在于:所述凹槽的顶端设有挡块(4113),所述通气道(4112)的水平高度与所述挡块(4113)相同且所述通气道(4112)的直径小于所述挡块(4113)的厚度。

技术总结

本发明涉及焊接工作台技术领域,具体地说,涉及智能装备制造的产品焊接工作台,包括底座,底座上设有焊接台面,焊接台面包括中间的第一焊接台和左右两边的第二焊接台;底座内设有扩展组件,扩展组件包括联动结构以及驱动联动结构的驱动结构,联动结构包括第一联动杆、第二联动杆、位于第一联动杆外侧靠底端连接的齿板以及位于第一联动杆内侧的第三联动杆、第四联动杆。该工作台通过驱动结构驱动第一联动杆转动,而带动同轴固定连接的齿板和第三联动杆一同转动,使得第二焊接台可以水平横向朝外移动,同时上顶第一焊接台将其顶至于第二焊接台等高即可实现扩展,进而可以放置更宽的板材进行焊接。

技术研发人员:史玉林,王伯旺,阮志斌,陈辉

受保护的技术使用者:乐清市智能装备与制造研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!