一种高倍齿散热器的挤压模具及其淬火工艺方法与流程

本发明涉及铝合金加工,具体涉及一种高倍齿散热器的挤压模具及其淬火工艺方法。

背景技术:

1、铝合金散热器广泛存在我们生活的中的各个方面,其被广泛用于航空航天、光伏发电、工程机械、汽车轻量化、家用电器、通讯基站、高铁动车等各行各业领域;因其导热性能良好、耐腐蚀、重量轻、强度高、易于加工、使用成本相对较低的综合优势,在各行各业中发挥着不可或缺的重要作用,目前市场上主要以1系与6系铝合金为主,其中1系铝合金散热器主要以铲齿成型为主,6系铝合金散热器以热挤压为主。

2、而铝合金高倍齿散热器由于其齿数过多、齿高过大,使得翅片的高度与相邻翅片间隙的比例系数过大,一般此比例系数超过14的散热器称之为高倍齿散热器,因此其挤压模具也相应地须有许多细长的齿,要承受很大的积压力,模具上每个齿都要有很高的强度和韧性,尤其是高倍齿散热器模具,对模具的设计、加工、挤压工艺的管控等方面提出更高的要求,稍有不甚则会出现模具失效传统的散热器模具设计方案不再适用于高倍齿散热器,否则会造成在挤压过程中各翅片供料不充分不均匀,难以平衡控制工料的流速,传统的高倍齿散热器模具只能产出单个散热器且无法保证翅片与基板、散热器中心与边缘的供料平衡,无法保证翅片根部的强度,可能会产生断齿的现象,使得生产效率低下,挤压型材产品质量不达标。

技术实现思路

1、基于此,为了解决传统的高倍齿散热器模具只能产出单个散热器且无法保证翅片根部的强度,可能会产生断齿的现象,使得生产效率低下,挤压型材产品质量不达标的问题,本发明的其中一个目的在于提供一种高倍齿散热器的挤压模具,其具体技术方案如下:

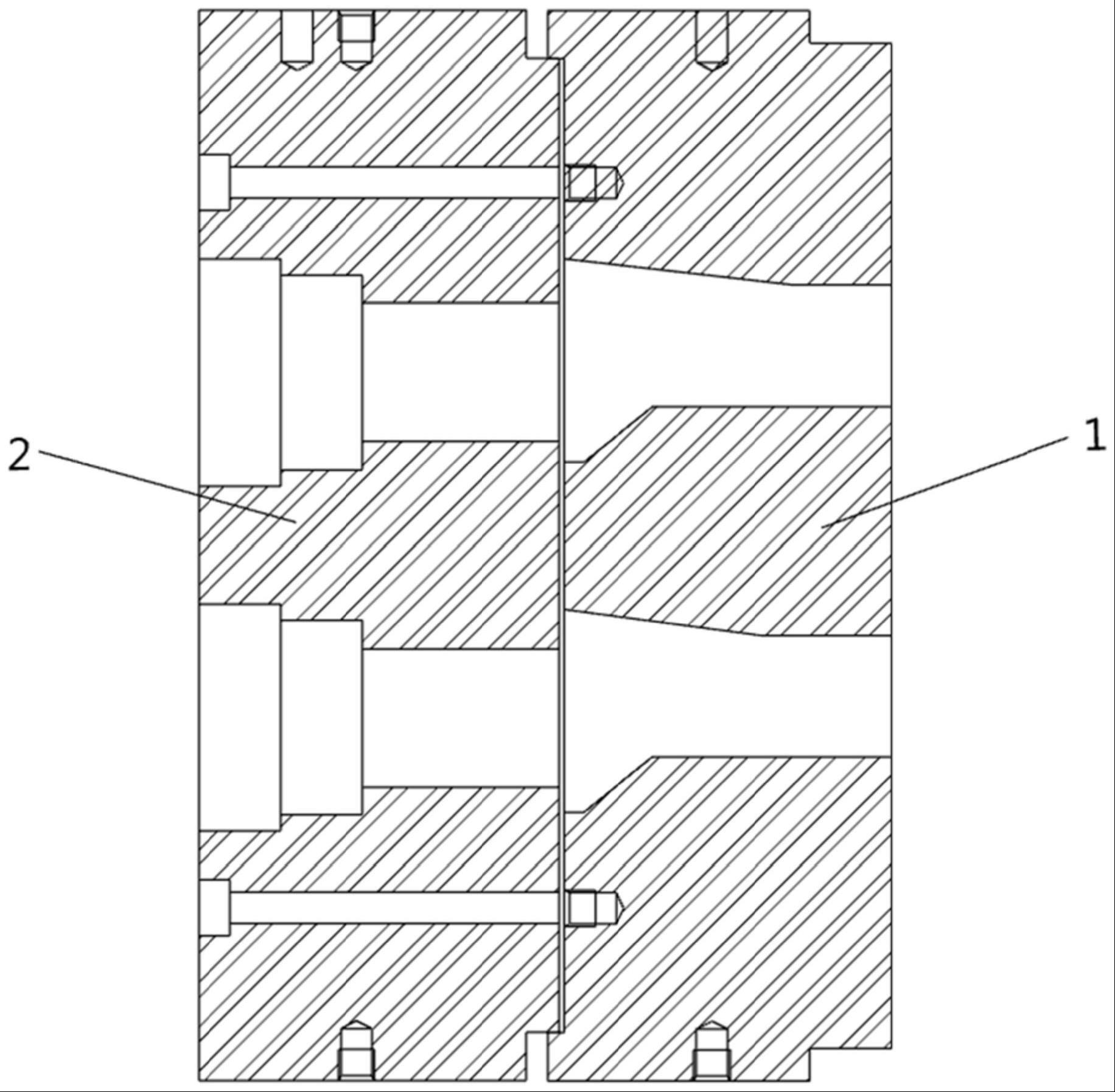

2、一种高倍齿散热器的挤压模具,包括上模以及下模,所述上模与所述下模连接,所述上模远离所述下模的一端面为入料端,所述上模靠近所述下模的一端面为出料端,所述出料端与所述下模连接,所述入料端上至少设置有两个导流孔;所述下模上至少设置有两个出料孔,各导流孔与各出料孔一一对应设置,所述下模靠近所述上模的一端设置有工作带;其中,所述工作带包括多个齿位模孔和条形模孔,各齿位模孔和条形模孔连通,各齿位模孔平行间隔排列设置,所述导流孔、工作带与出料孔依次连通,各齿位模孔呈波浪状设置。

3、进一步地,所述下模内还设有与所述出料孔对应设置的空刀部,所述导流孔、所述工作带、所述空刀部沿入料端到出料端的方向依次连通,所述空刀部与所述出料孔连通。

4、进一步地,各导流孔包括第一部分和第二部分,所述第一部分和所述第二部分镜像对称设置,所述第一部分包括第一直线段、第一弧线段、第二直线段、第二弧线段以及第三直线段,所述第一直线段、所述第一弧线段、所述第二直线段、所述第二弧线段和所述第三直线段依次连接,所述第一直线段和所述第三直线段平行设置,所述第三直线段的长度大于所述第一直线段的长度。

5、进一步地,各导流孔呈“h”形,各导流孔从上方遮挡住与导流孔相对应设置的条形模孔。

6、进一步地,各出料孔呈矩形,所述导流孔的截面长度大于所述出料孔的截面长度。

7、进一步地,所述上模靠近所述下模的一端上设置有定位凸起,所述下模靠近所述上模的一端上设置有定位凹槽,所述定位凸起能够与所述定位凹槽抵接。

8、进一步地,所述条形模孔靠近所述齿位模孔的根部的一端上设置有若干个缺口,各缺口往远离所述上模的挤压方向挤压的长度为1.5mm。

9、进一步地,各齿位模孔的根部往远离所述上模的挤压方向挤压的长度为3mm。

10、本发明的另一个目的在于提供一种高倍齿散热器的淬火工艺方法。

11、一种高倍齿散热器的淬火工艺方法,包括:步骤s1、利用上述的高倍齿散热器的挤压模具挤压成型出待冷却产品;步骤s2、进行冷却,设置挡风装置,利用挡风装置将产品底部两边的风机风口进行堵风,使风机风力仅直接对准产品的底部的中心进行冷却,确保产品的底部边缘与产品底部的中心冷却均匀。

12、进一步地,所述挡风装置设置为挡风铁板。

13、相比现有技术,本发明的有益效果在于:本发明的高倍齿散热器的挤压模具通过设置至少两个导流孔和至少两个出料孔;所述下模上至少设置有两个出料孔,出料孔用于挤压板的拉出,避免挤压板与模具发生碰撞从而造成挤压板被拖烂,各导流孔与各出料孔一一对应设置,实现同时产出两个以上高倍齿散热器的目的,有效合理地排列产品,以便提高产品的产量各齿位模孔呈波浪状设置,能够有效保证模具的结构强度,提高抗冲击能力,使产出的产品结构稳定,避免出现断齿的情况,同时,波浪形结构有效提高流体向下挤压速度以及效率,增加散热的涡流,达到加大散热器效率的作用。

技术特征:

1.一种高倍齿散热器的挤压模具,其特征在于,包括上模(1)以及下模(2),所述上模(1)与所述下模(2)连接,所述上模(1)远离所述下模(2)的一端面为入料端(11),所述上模(1)靠近所述下模(2)的一端面为出料端(12),所述出料端(12)与所述下模(2)连接,所述入料端(11)上至少设置有两个导流孔(13);

2.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,所述下模(2)内还设有与所述出料孔(21)对应设置的空刀部(23),所述导流孔(13)、所述工作带(22)、所述空刀部(23)沿入料端(11)到出料端(12)的方向依次连通,所述空刀部(23)与所述出料孔(21)连通。

3.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,各导流孔(13)包括第一部分(131)和第二部分(132),所述第一部分(131)和所述第二部分(132)镜像对称设置,所述第一部分(131)包括第一直线段(1311)、第一弧线段(1312)、第二直线段(1313)、第二弧线段(1314)以及第三直线段(1315),所述第一直线段(1311)、所述第一弧线段(1312)、所述第二直线段(1313)、所述第二弧线段(1314)和所述第三直线段(1315)依次连接,所述第一直线段(1311)和所述第三直线段(1315)平行设置,所述第三直线段(1315)的长度大于所述第一直线段(1311)的长度。

4.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,各导流孔(13)呈“h”形,各导流孔(13)从上方遮挡住与导流孔(13)相对应设置的条形模孔(222)。

5.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,各出料孔(21)呈矩形,所述导流孔(13)的截面长度大于所述出料孔(21)的截面长度。

6.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,所述上模(1)靠近所述下模(2)的一端上设置有定位凸起(14),所述下模(2)靠近所述上模(1)的一端上设置有定位凹槽(24),所述定位凸起(14)能够与所述定位凹槽(24)抵接。

7.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,所述条形模孔(222)靠近所述齿位模孔(221)的根部的一端上设置有若干个缺口(223),各缺口(223)往远离所述上模(1)的挤压方向挤压的长度为1.5mm。

8.根据权利要求1所述的高倍齿散热器的挤压模具,其特征在于,各齿位模孔(221)的根部往远离所述上模(1)的挤压方向挤压的长度为3mm。

9.一种高倍齿散热器的淬火工艺方法,其特征在于,包括:

10.根据权利要求9所述的高倍齿散热器的淬火工艺方法,其特征在于,所述挡风装置设置为挡风铁板。

技术总结

本发明提供了一种高倍齿散热器的挤压模具及其淬火工艺方法,涉及铝合金加工技术领域,其中的挤压模具包括上模以及下模,上模与下模连接,上模远离所述下模的一端面为入料端,所述上模靠近所述下模的一端面为出料端,所述出料端与所述下模连接,所述入料端上至少设置有两个导流孔;下模上至少设置有两个出料孔,各导流孔与各出料孔一一对应设置,下模靠近所述上模的一端设置有工作带;其中,工作带包括多个齿位模孔和条形模孔,各齿位模孔和条形模孔连通,各齿位模孔平行间隔排列设置,导流孔、工作带与出料孔依次连通,各齿位模孔呈波浪状设置,本发明的高倍齿散热器的挤压模具能够有效提高产品的产量以及保证模具的结构强度。

技术研发人员:周文星,郭永红,乡文华,万里

受保护的技术使用者:佛山市三水凤铝铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!