一种钽钨合金管材包套挤压工艺的制作方法

本发明涉及钽钨合金管材,具体为一种钽钨合金管材包套挤压工艺。

背景技术:

1、钽钨(taw)合金也是由2种过渡金属元素组合成的一种合金材料,具有极为出色的物理化学性能,广泛应用于航天、航空、航海、军事、国防、医疗等领域。钽钨合金综合了钽和钨的优点,主要体现在熔化温度高、密度大、硬度高、抗弯强度佳、耐磨损、耐高温和耐腐蚀等。但是,随着钨含量的变化,合金的性能也有所改变。研究表明,在一定范围内,随着钨含量的升高,强度因子(η)和共价电子数也都增大,而合金的强度和硬度随之增强,当钨含量约为50wt.%时,强度和硬度都达到最大。随着钨的添加,合金的致密度和塑性均有所下降,幷且出现了钨的条状组织。

2、钽钨合金主要用于制造efp药型罩、加热器、冷却盘管、热交换器和反应器等。其中,taw合金药型罩可形成形态好、飞行稳定、速度下降的球形弹丸,具有较高的侵彻性能和力学性能。

3、钽钨合金管材通常是通过热挤压成型的,热挤压成型中需要使用到包套,现有的钽钨合金管材挤压用包套大部分结构单一,仅使用玻璃润滑垫进行包套挤压,保温效果较差,坯料进入包套后温度会下降,需要消耗大量能源继续加热到挤压温度,不利于节能环保,同时玻璃润滑剂在受热后体积会发生膨胀,而随着坯料的进入又会继续挤压玻璃润滑剂,多出的玻璃润滑剂不易清理,会影响管材的整体质量。为此,我们提出一种钽钨合金管材包套挤压工艺。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种钽钨合金管材包套挤压工艺,减少坯料进入包套后的热量损失,同时通过电磁感应加热可以快速加热合金套筒层和钽钨合金管材坯料,节省加热用能源,有利于节能环保,提高了工作效率,可以有效解决背景技术中的问题。

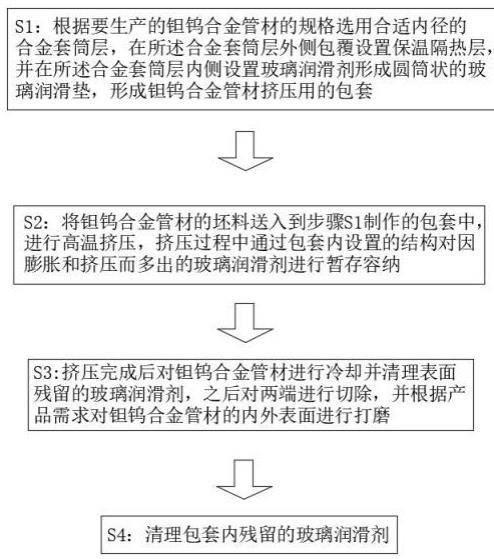

2、为实现上述目的,本发明提供如下技术方案:一种钽钨合金管材包套挤压工艺,包括以下步骤:

3、s1:根据要生产的钽钨合金管材的规格选用合适内径的合金套筒层,在所述合金套筒层外侧包覆设置保温隔热层,并在所述合金套筒层内侧设置玻璃润滑剂形成圆筒状的玻璃润滑垫,形成钽钨合金管材挤压用的包套;

4、s2:将钽钨合金管材的坯料送入到步骤s1制作的包套中,进行高温挤压,挤压温度为1100~1300℃,挤压出料速度为0.2~1m/min,挤压过程中通过包套内设置的结构对因膨胀和挤压而多出的玻璃润滑剂进行暂存容纳;

5、s3:挤压完成后对钽钨合金管材进行冷却并清理表面残留的玻璃润滑剂,之后对两端进行切除,并根据产品需求对钽钨合金管材的内外表面进行打磨;

6、s4:清理包套内残留的玻璃润滑剂。

7、作为本发明的一种优选技术方案,所述合金套筒层为镍基高温合金层,所述保温隔热层为包覆设置在镍基高温合金层外侧表面的圆筒状的短丝高铝硅酸铝纤维层,所述玻璃润滑垫为在镍基高温合金层的内侧表面设置的圆筒状的玻璃垫润滑层。

8、作为本发明的一种优选技术方案,所述步骤s2中对因膨胀和挤压而多出的玻璃润滑剂进行暂存容纳的结构为在所述镍基高温合金层的内侧表面上部均匀开设的若干组凹槽,凹槽内滑动设置有活动板。

9、作为本发明的一种优选技术方案,所述凹槽的内侧表面下部与活动板的上表面之间设置有弹簧。

10、作为本发明的一种优选技术方案,所述凹槽的内侧表面下部与活动板的上表面之间设置有伸缩杆。

11、作为本发明的一种优选技术方案,所述活动板的下表面为与镍基高温合金层匹配的弧形,在弹簧的压力作用下活动板在未被融化的玻璃垫润滑层挤压时其下表面与镍基高温合金层的内侧表面平齐。

12、作为本发明的一种优选技术方案,所述活动板的下表面为弧形,在弹簧的压力作用下活动板在未被融化的玻璃垫润滑层挤压时其下表面略高于镍基高温合金层的内侧表面。

13、作为本发明的一种优选技术方案,所述凹槽的底部内侧表面两端对称设置有两个用于对活动板下表面限位的台阶,台阶包括两段向中间凸出的斜面段。

14、作为本发明的一种优选技术方案,所述活动板的下表面两端对称设置有与台阶匹配的倾斜段。

15、作为本发明的一种优选技术方案,所述活动板的下表面设置有凸块,在弹簧的压力作用下活动板在未被融化的玻璃垫润滑层挤压时凸块设置在两个台阶之间。

16、与现有技术相比,本发明的有益效果是:在玻璃润滑垫的外侧表面依次设置了合金套筒层和保温隔热层,通过合金套筒层为玻璃垫润滑层提供外支撑并保温隔热,通过保温隔热层可以进一步提高保温效果,减少坯料进入包套后的热量损失,同时通过电磁感应加热可以快速加热合金套筒层和钽钨合金管材坯料,节省加热用能源,有利于节能环保,提高了工作效率;在步骤s2中通过包套内设置的结构对因膨胀和挤压而多出的玻璃润滑剂进行暂存容纳,避免了其在挤压过程中被挤出到外侧而影响钽钨合金管材挤压成型,保证了钽钨合金管材的整体质量;通过步骤s4清理包套内残留的玻璃润滑剂,避免影响下次的挤压使用。

技术特征:

1.一种钽钨合金管材包套挤压工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述合金套筒层为镍基高温合金层(1),所述保温隔热层为包覆设置在镍基高温合金层(1)外侧表面的圆筒状的短丝高铝硅酸铝纤维层(2),所述玻璃润滑垫为在镍基高温合金层(1)的内侧表面设置的圆筒状的玻璃垫润滑层(3)。

3.根据权利要求2所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述步骤s2中对因膨胀和挤压而多出的玻璃润滑剂进行暂存容纳的结构为在所述镍基高温合金层(1)的内侧表面上部均匀开设的若干组凹槽(4),凹槽(4)内滑动设置有活动板(5)。

4.根据权利要求3所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述凹槽(4)的内侧表面下部与活动板(5)的上表面之间设置有弹簧(6)。

5.根据权利要求3所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述凹槽(4)的内侧表面下部与活动板(5)的上表面之间设置有伸缩杆(11)。

6.根据权利要求4或5所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述活动板(5)的下表面为与镍基高温合金层(1)匹配的弧形,在弹簧(6)的压力作用下活动板(5)在未被融化的玻璃垫润滑层(3)挤压时其下表面与镍基高温合金层(1)的内侧表面平齐。

7.根据权利要求4或5所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述活动板(5)的下表面为弧形,在弹簧(6)的压力作用下活动板(5)在未被融化的玻璃垫润滑层(3)挤压时其下表面略高于镍基高温合金层(1)的内侧表面。

8.根据权利要求7所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述凹槽(4)的底部内侧表面两端对称设置有两个用于对活动板(5)下表面限位的台阶(8),台阶(8)包括两段向中间凸出的斜面段。

9.根据权利要求8所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述活动板(5)的下表面两端对称设置有与台阶(8)匹配的倾斜段(10)。

10.根据权利要求9所述的一种钽钨合金管材包套挤压工艺,其特征在于:所述活动板(5)的下表面设置有凸块(9),在弹簧(6)的压力作用下活动板(5)在未被融化的玻璃垫润滑层(3)挤压时凸块(9)设置在两个台阶(8)之间。

技术总结

本发明公开了一种钽钨合金管材包套挤压工艺,包括以下步骤:根据要生产的钽钨合金管材的规格选用合适内径的合金套筒层,在所述合金套筒层外侧包覆设置保温隔热层,并在所述合金套筒层内侧设置玻璃润滑剂形成圆筒状的玻璃润滑垫,形成钽钨合金管材挤压用的包套;将钽钨合金管材的坯料送入到包套中,进行高温挤压,挤压过程中通过包套内设置的结构对因膨胀和挤压而多出的玻璃润滑剂进行暂存容纳,通过合金套筒层为玻璃垫润滑层提供外支撑并保温隔热,通过保温隔热层可以进一步提高保温效果,减少坯料进入包套后的热量损失,同时通过电磁感应加热可以快速加热合金套筒层和钽钨合金管材坯料,节省加热用能源,有利于节能环保,提高了工作效率。

技术研发人员:邓锐,单鹏,李德华,李晨浩

受保护的技术使用者:洛阳汇晶新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!