管道全位置摆宽自适应焊接方法、装置和设备

本发明涉及焊接,具体涉及一种管道全位置摆宽自适应焊接方法、装置和设备。

背景技术:

1、管道全位置自动焊是提高管道焊接施工效率、保障焊接质量的有效手段。被广泛应用于海洋油气管道、陆地长输管道、石油化工管道、城市供水管道、核电管道等建设领域的施工现场。管道自动焊设备的使用可以提高焊接效率、提升焊接质量。

2、目前管道的全位置焊接设备对坡口加工、组对精度及焊接导轨安装误差的要求较高,且焊接过程需要焊工紧盯熔池并实时调整焊枪位置才能保证焊缝的对中,对焊工熟练程度要求较高。

3、而且,现有的管道全位置自动焊设备在焊接过程中焊枪的摆动宽度是焊工根据坡口情况进行设置的固定值,无法一次性满足不同宽度的焊缝要求;同时在管道自动焊接过程中,由于坡口带有一定角度,随着逐层焊材的堆积,在每个阶段焊枪的摆动宽度都不同,而且由于焊接过程中会带有一定的误差,所以在同一焊层,焊缝的高度也会有所不同,导致焊接误差较大,自动焊接效果较差。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种管道全位置摆宽自适应焊接方法、装置和设备,以克服目前自动焊接效果差的技术问题。

2、为实现以上目的,本发明采用如下技术方案:

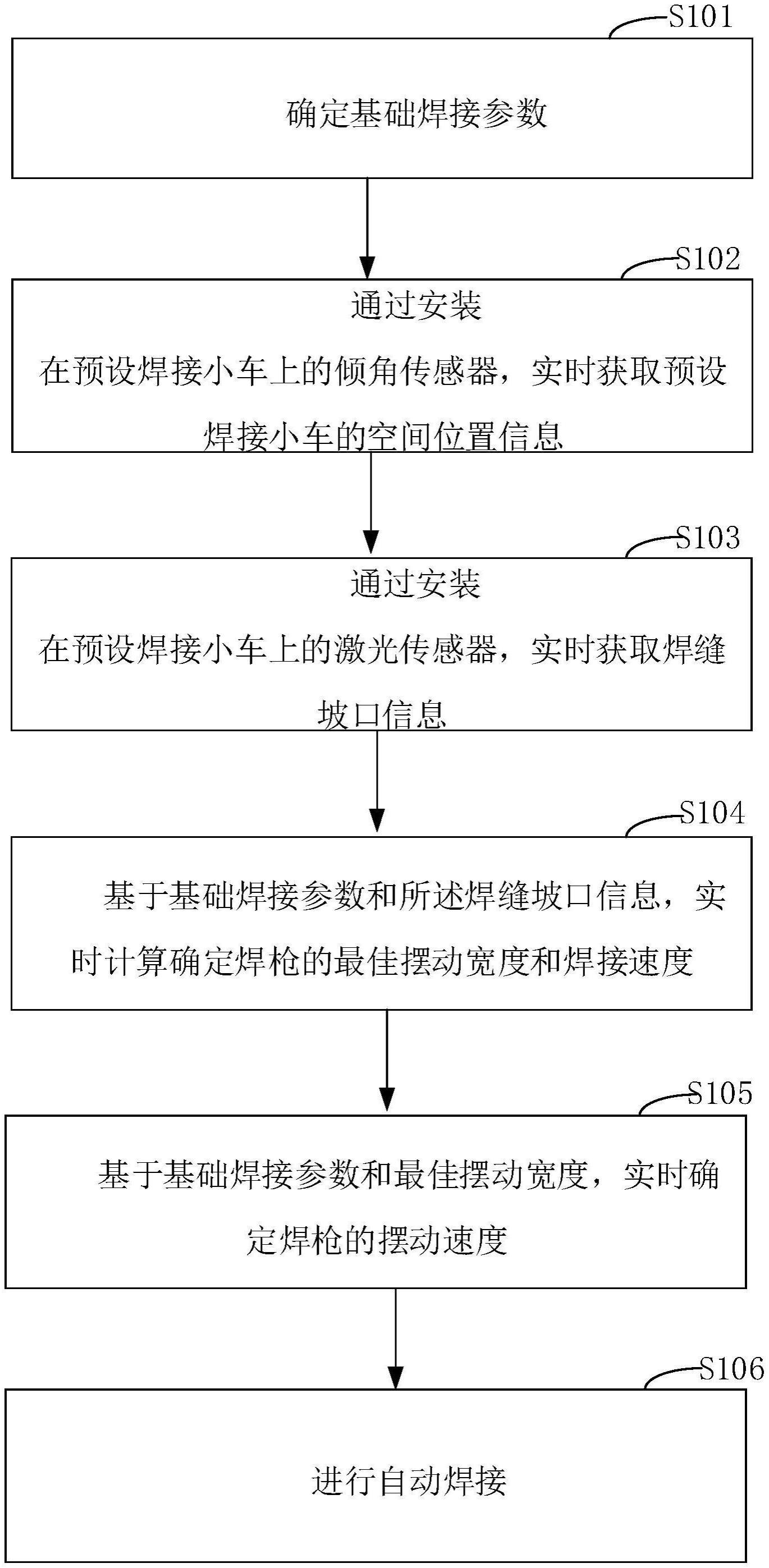

3、第一方面,本申请实施例提供一种管道全位置摆宽自适应焊接方法,包括:

4、确定基础焊接参数;

5、通过安装在预设焊接小车上的倾角传感器,实时获取预设焊接小车的空间位置信息;

6、通过安装在所述预设焊接小车上的激光传感器,实时获取焊缝坡口信息,其中,所述焊缝坡口信息包括坡口底部宽度和坡口角度;

7、基于所述基础焊接参数和所述焊缝坡口信息,实时计算确定焊枪的最佳摆动宽度和焊接速度;

8、基于所述基础焊接参数和所述最佳摆动宽度,实时确定所述焊枪的摆动速度;

9、基于所述空间位置信息控制所述预设焊接小车移动,并基于所述基础焊接参数,和与当前位置信息对应的所述最佳摆动宽度、所述焊接速度和所述摆动速度,控制所述预设焊接小车在当前位置对待焊接管道进行焊接。

10、进一步地,所述基础焊接参数包括:用于计算所述最佳摆动宽度的第一基础焊接参数、用于计算所述焊接速度的第二基础焊接参数和用于计算所述摆动速度的第三基础焊接参数;

11、所述第一基础焊接参数包括干伸长度和导电嘴至坡口底部距离;

12、所述第二基础焊接参数包括送丝速度、焊丝直径和焊道厚度;

13、所述第三基础焊接参数包括摆动频率。

14、进一步地,基于所述第一基础焊接参数和所述焊缝坡口信息计算焊枪的最佳摆动宽度的公式为:

15、l=2(ue-ls)tanγ+a-4

16、其中,l为所述最佳摆动宽度,ue为所述导电嘴至坡口底部距离,ls为所述干伸长度,γ为所述坡口角度,a为所述坡口底部宽度。

17、进一步地,基于所述第二基础焊接参数和所述焊缝坡口信息计算焊枪的焊接速度的公式为:

18、

19、其中,vt为所述焊接速度,vs为所述送丝速度,d为所述焊丝直径,h为焊道厚度,γ为所述坡口角度,a为所述坡口底部宽度。

20、进一步地,基于所述第三基础焊接参数和所述最佳摆动宽度,计算所述摆动速度的公式为:

21、vb=2lf

22、其中,vb为摆动速度,f为摆动频率,l为所述最佳摆动宽度。

23、进一步地,所述预设焊接小车包括第一预设焊接小车和第二预设焊接小车;

24、所述第一预设焊接小车用于沿第一方向对待焊接管道进行焊接;

25、所述第二预设焊接小车用于沿第二方向对待焊接管道进行焊接;

26、所述管道全位置摆宽自适应焊接方法还包括:

27、当所述第一预设焊接小车和所述第二预设焊接小车从起始位置角度开始,焊接预设角度后,控制所述第一预设焊接小车和所述第二预设焊接小车移动至所述起始位置角度,以对下一焊层进行焊接。

28、进一步地,在通过安装在预设焊接小车上的倾角传感器,实时获取预设焊接小车的空间位置信息,之前还包括:进行焊前预处理;

29、所述焊前预处理包括:去除焊缝内的油污、铁锈和氧化层,和进行焊接打底准备。

30、第二方面,本申请实施例提供一种管道全位置摆宽自适应焊接装置,包括:

31、确定模块,用于确定基础焊接参数;

32、检测模块,用于实时获取预设焊接小车的空间位置信息和实时获取焊缝坡口信息,其中,所述焊缝坡口信息包括坡口底部宽度和坡口角度;

33、计算模块,用于基于所述基础焊接参数和所述焊缝坡口信息,实时计算确定焊枪的最佳摆动宽度和焊接速度;基于所述基础焊接参数和所述最佳摆动宽度,实时确定所述焊枪的摆动速度;

34、控制模块,用于基于所述空间位置信息控制所述预设焊接小车移动,并基于所述基础焊接参数,和与当前位置信息对应的所述最佳摆动宽度、所述焊接速度和所述摆动速度,控制所述预设焊接小车在当前位置对待焊接管道进行焊接。

35、第三方面,本申请实施例提供一种管道全位置摆宽自适应焊接设备,包括:焊接小车、控制系统、传感器系统、焊接电源系统、导轨、焊枪系统和送丝系统。

36、本发明提供的技术方案至少具备如下有益效果:

37、本发明涉及焊接技术领域,具体涉及一种管道全位置摆宽自适应焊接方法、装置和设备,该方法包括:首先确定基础焊接参数;然后通过安装在预设焊接小车上传感器实时获取焊接小车的空间位置信息和焊缝坡口信息,从而实时计算最佳摆动宽度、焊接速度和摆动速度,从而控制焊接小车自动焊接。如此,基于实时获取的实际信息,控制焊接,可以满足不同位置角度或不同需求下的各种宽度焊缝要求,以最合适的宽度摆动宽度进行焊接,从而完成高精度的自动焊接,避免因焊接摆宽不合适导致的咬边、未熔合和未熔透等焊接缺陷,以及可以保证每层焊材堆积高度的恒定,大大提高了焊接效果。

技术特征:

1.一种管道全位置摆宽自适应焊接方法,其特征在于,包括:

2.根据权利要求1所述的管道全位置摆宽自适应焊接方法,其特征在于,所述基础焊接参数包括:用于计算所述最佳摆动宽度的第一基础焊接参数、用于计算所述焊接速度的第二基础焊接参数和用于计算所述摆动速度的第三基础焊接参数;

3.根据权利要求2所述的管道全位置摆宽自适应焊接方法,其特征在于,基于所述第一基础焊接参数和所述焊缝坡口信息计算焊枪的最佳摆动宽度的公式为:

4.根据权利要求2所述的管道全位置摆宽自适应焊接方法,其特征在于,基于所述第二基础焊接参数和所述焊缝坡口信息计算焊枪的焊接速度的公式为:

5.根据权利要求2所述的管道全位置摆宽自适应焊接方法,其特征在于,基于所述第三基础焊接参数和所述最佳摆动宽度,计算所述摆动速度的公式为:

6.根据权利要求1所述的管道全位置摆宽自适应焊接方法,其特征在于,所述预设焊接小车包括第一预设焊接小车和第二预设焊接小车;

7.根据权利要求1所述的管道全位置摆宽自适应焊接方法,其特征在于,在通过安装在预设焊接小车上的倾角传感器,实时获取预设焊接小车的空间位置信息,之前还包括:进行焊前预处理;

8.一种管道全位置摆宽自适应焊接装置,其特征在于,包括:

9.一种管道全位置摆宽自适应焊接设备,其特征在于,包括:焊接小车、控制系统、传感器系统、焊接电源系统、导轨、焊枪系统和送丝系统。

技术总结

本发明涉及焊接技术领域,具体涉及一种管道全位置摆宽自适应焊接方法、装置和设备,该方法包括:首先确定基础焊接参数;然后通过安装在预设焊接小车上传感器实时获取焊接小车的空间位置信息和焊缝坡口信息,从而实时计算最佳摆动宽度、焊接速度和摆动速度,从而控制焊接小车自动焊接。如此,基于实时获取的实际信息,控制焊接,可以满足不同位置角度或不同需求下的各种宽度焊缝要求,以最合适的宽度摆动宽度进行焊接,从而完成高精度的自动焊接,避免因焊接摆宽不合适导致的咬边、未熔合和未熔透等焊接缺陷,以及可以保证每层焊材堆积高度的恒定,大大提高了焊接效果。

技术研发人员:罗雨,姜春凤,苏佳毅,许耀波,高萌萌,王帅,任飞燕,王庆林,王静远

受保护的技术使用者:北京石油化工学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!