升降辊道控制系统及其控制方法、电子设备、存储介质与流程

本技术涉及辊道控制,尤其涉及一种升降辊道控制系统及其控制方法、电子设备、存储介质。

背景技术:

1、每组辊道转动时,变频器模块控制每组辊道的转动同启同停。而在火切机切割钢坯过程中,激光测距仪根据钢坯长度及测距仪间距进行计算后对钢坯定位,确定火切机切割枪的切割位置,并将压头压下,辊道锁定,同时火切机通过程序通讯将切割进行信号以及升级辊道下降信号发送到辊道控制程序,辊道接收升级辊道下降信号后,将该信号给到对应升降辊道阀台电磁阀,控制辊道下降,到位后停止。但切割钢坯时,会产生大量钢渣掉落并堆积在升降辊道上,切割枪所在位置的升降辊道只实现下降功能,导致切割融化的大量钢渣堆积在下降的辊道上,导致辊道不平,需花费较长时间进行铲除,并且火焰切割一块钢坯时间较长,火焰长时间接触辊道导致辊道表面出现洞坑,加速辊道劣化。

技术实现思路

1、本发明提供一种升降辊道控制系统及其控制方法、电子设备、存储介质,以解决上述钢渣堆积在辊道上的技术问题。

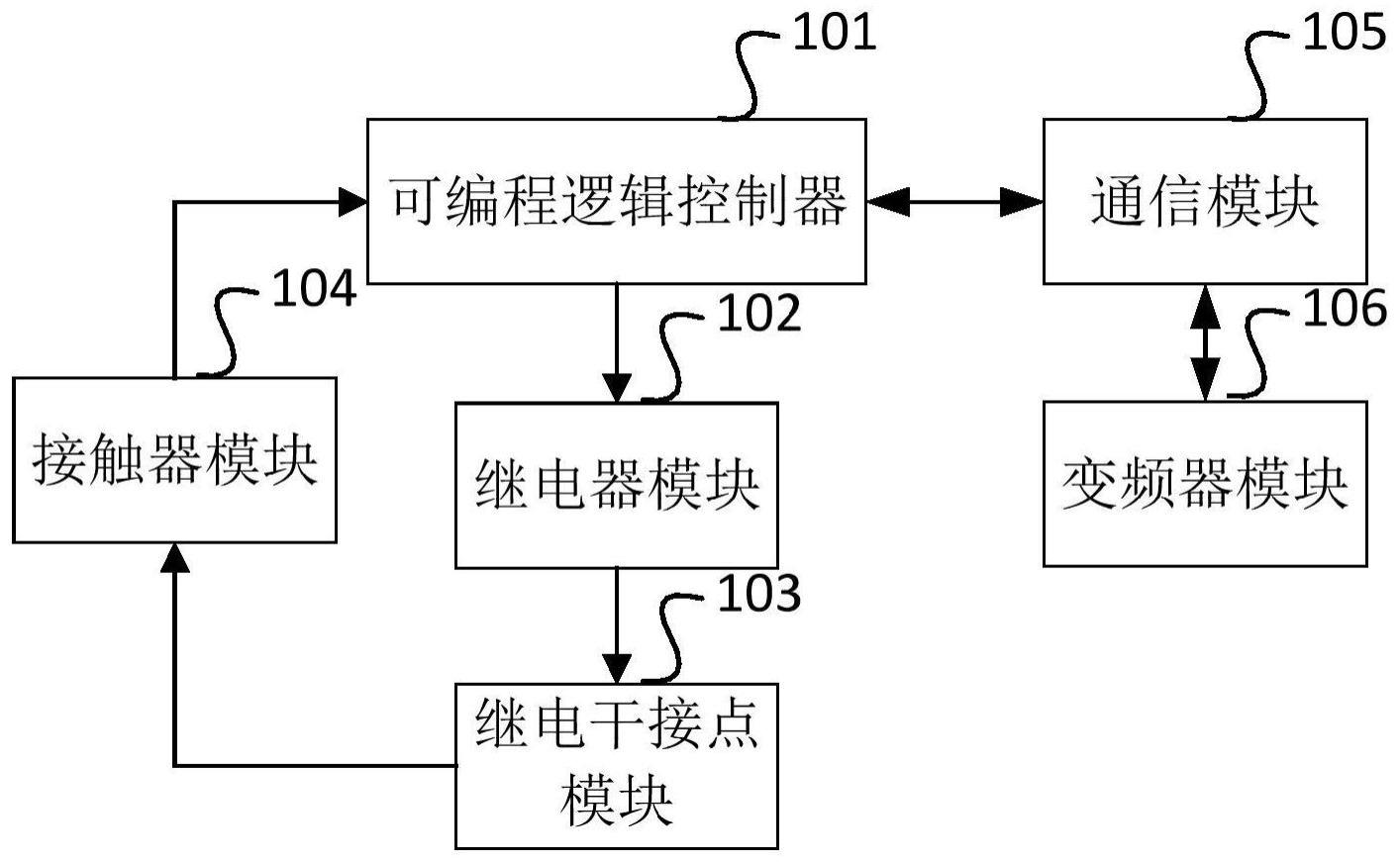

2、于本技术一实施例中,本技术提供一种升降辊道控制系统,包括:可编程逻辑控制器、继电器模块、继电干接点模块、接触器模块、变频器模块和通信模块;所述可编程逻辑控制器用于根据目标辊道的下极限位置生成升降辊道下限位信号、通过所述接触器模块中目标接触器的接通生成升降辊道合闸信号以及接收切割进行信号;所述继电器模块用于基于所述升降辊道下限位信号通过所述继电干接点模块中目标干接点接通所述接触器模块中的目标接触器;所述变频器模块用于基于所述升降辊道合闸信号、所述升降辊道下限位信号和所述切割进行信号对所述目标辊道进行转动控制;所述通信模块用于目标第一信号的传输,所述目标第一信号包括升降辊道合闸信号和所述切割进行信号;所述接触器模块中每一接触器分别控制一组单独控制辊道中每一单独辊道,所述继电干接点模块中每一继电干接点分别控制所述每一单独辊道,所述单独控制辊道包括一组初始升降辊道或所述一组初始升降辊道中任一侧第二根初始升降辊道至所述一组初始升降辊道中另一侧最末根初始升降辊道;所述继电器模块一端与所述可编程逻辑控制器电连接,所述继电器模块另一端与所述继电干接点模块连接,所述接触器模块一端与所述继电干接点模块连接,所述接触器模块另一端与所述可编程逻辑控制器电连接,所述变频器模块和所述通信模块连接,所述通信模块与所述可编程逻辑控制器连接。

3、于本技术一实施例中,所述可编程逻辑控制器包括数字量输入模块和数字量输出模块;所述继电干接点模块中每一继电干接点通过继电器模块中每一继电器与所述数字量输出模块电连接;所述接触器模块中每一接触器与所述数字量输入模块电连接;所述数字量输入模块用于根据目标第一模块的接通生成目标第二信号,所述数字量输出模块用于根据所述目标第二信号控制目标第二模块的接通,所述目标第一模块包括所述接触器模块,所述目标第二模块包括所述继电干接点模块和所述接触器模块,所述目标第二信号包括所述升降辊道合闸信号。

4、于本技术一实施例中,所述升降辊道控制系统还包括电磁阀模块、接近开关模块和继电湿接点模块;所述接近开关模块用于确定所述目标辊道的下极限位置或确定所述目标辊道的上极限位置;所述继电湿接点模块用于通过所述继电器模块和所述电磁阀模块对目标辊道进行升降控制,所述升降控制包括上升控制和下降控制;所述接近开关模块与所述数字量输入模块电连接,所述继电湿接点模块一端通过所述继电器模块与所述数字量输出模块电连接,所述继电湿接点模块另一端与所述电磁阀模块连接。

5、于本技术一实施例中,所述继电干接点模块通过将所述继电湿接点模块中所述一组单独控制辊道的辊道数量个继电湿接点替换为继电干接点得到。

6、于本技术一实施例中,所述可编程逻辑控制器还用于通过所述通信模块接收升降辊道下降信号、火切机的火切机压头抬起信号和切割完成信号;所述电磁阀模块包括下降电磁阀和上升电磁阀;所述下降电磁阀用于根据持续预设第一时段的所述升降辊道下降信号对所述目标辊道进行下降控制,以使所述目标辊道下降至下极限位置;所述上升电磁阀用于根据持续预设第二时段的升降辊道上升信号对所述目标辊道进行上升控制,以使所述目标辊道上升至上极限位置,所述升降辊道上升信号通过可编程逻辑控制器基于所述切割完成信号和所述火切机压头抬起信号生成。

7、于本技术一实施例中,本技术提供一种升降辊道控制系统的控制方法,包括:获取火切机的切割进行信号和目标辊道的所述升降辊道下限位信号,所述切割进行信号在钢坯切割作业中持续接收;基于所述升降辊道下限位信号接通第一电通路,所述第一电通路通过所述继电干接点模块中所述可编程逻辑控制器、所述目标干接点、所述目标接触器和所述继电器模块中的目标继电器构成;若所述目标接触器接通,则通过所述可编程逻辑控制器生成所述升降辊道合闸信号;根据所述升降辊道合闸信号、所述切割进行信号和所述升降辊道下限位信号对所述目标辊道进行转动控制,以将所述钢坯切割作业中生成并堆积于所述目标辊道的钢渣进行清理。

8、于本技术一实施例中,获取火切机的切割进行信号和目标辊道的所述升降辊道下限位信号之前,所述升降辊道控制系统的控制方法还包括:获取目标辊道的升降辊道下降信号;根据所述升降辊道下降信号对所述目标辊道进行下降控制;若所述目标辊道已下降至下极限位置,则接通接近开关模块中的目标下降接近开关,并通过所述可编程逻辑控制器生成升降辊道下限位信号。

9、于本技术一实施例中,据所述升降辊道合闸信号、所述切割进行信号和所述升降辊道下限位信号对所述目标辊道进行转动控制之后,所述升降辊道控制系统的控制方法还包括:获取火切机的切割完成信号和火切机压头抬起信号;基于所述切割完成信号断开目标接触器,并停止生成所述升降辊道合闸信号;若未生成所述升降辊道合闸信号,则根据所述切割完成信号和所述火切机压头抬起信号生成升降辊道上升信号;基于所述升降辊道上升信号对所述目标辊道进行上升控制;若所述目标辊道已上升至上极限位置,则接通接近开关模块中的目标上升接近开关,并通过所述可编程逻辑控制器生成升降辊道上限位信号;基于所述升降辊道上限位信号将所述目标辊道的工作状态确定为待启动状态,若一组初始升降辊道的工作状态为待启动状态,则将所述钢坯切割作业的切割状态确定为已完成。

10、根据本技术实施例的一个方面,提供了一种电子设备,所述电子设备包括:一个或多个处理器;存储装置,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行时,使得所述电子设备实现如上述各实施例任一所述的升降辊道控制系统的控制方法。

11、根据本技术实施例的一个方面,提供了一种计算机可读存储介质,其上存储有计算机程序,当所述计算机程序被计算机的处理器执行时,使计算机执行上述各实施例任一所述的升降辊道控制系统的控制方法。

12、本发明的有益效果:本发明提供一种升降辊道控制系统及其控制方法、电子设备、存储介质。本发明通过新增接触器模块和继电干接点模块进行目标辊道的转动控制,通过目标辊道的转动将钢坯切割作业中产生的大量钢渣滚落,减少了人工清理钢渣的次数,降低了目标辊道的劣化速度。

13、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

- 还没有人留言评论。精彩留言会获得点赞!