杠杆式上翻机构的制作方法

本发明属于上翻模具,尤其涉及杠杆式上翻机构。

背景技术:

1、在模具制造中,对于向下翻的零件,一般来说是比较好制造的,只需翻边凸模固定,上模做翻边凹模镶块即可实现之,而对于向上翻的零件,通常的做法是翻边凹模镶块固定在下模上,再加上活动的下压料板配合使用。

2、在专利cn201822218856.2提及一种杠杆式上翻机构,参照说明书附图图1,图中利用杠杆的杠杆原理,通过上翻块上的杠杆槽带动其上下运动以实现翻边和/或翻孔,弧形设置的两端更方便杠杆将上翻块进行推动,但杠杆偏转时,其弧形端部会相对发生位移产生较大的摩擦,长时间使用后杠杆的弧形端部会磨损严重,高强度工作下需要频繁更换新的杠杆。

技术实现思路

1、本发明针对现有技术中杠杆式组件偏转推动时其弧形端部会产生较大的摩擦而快速磨损的问题,提出如下技术方案:

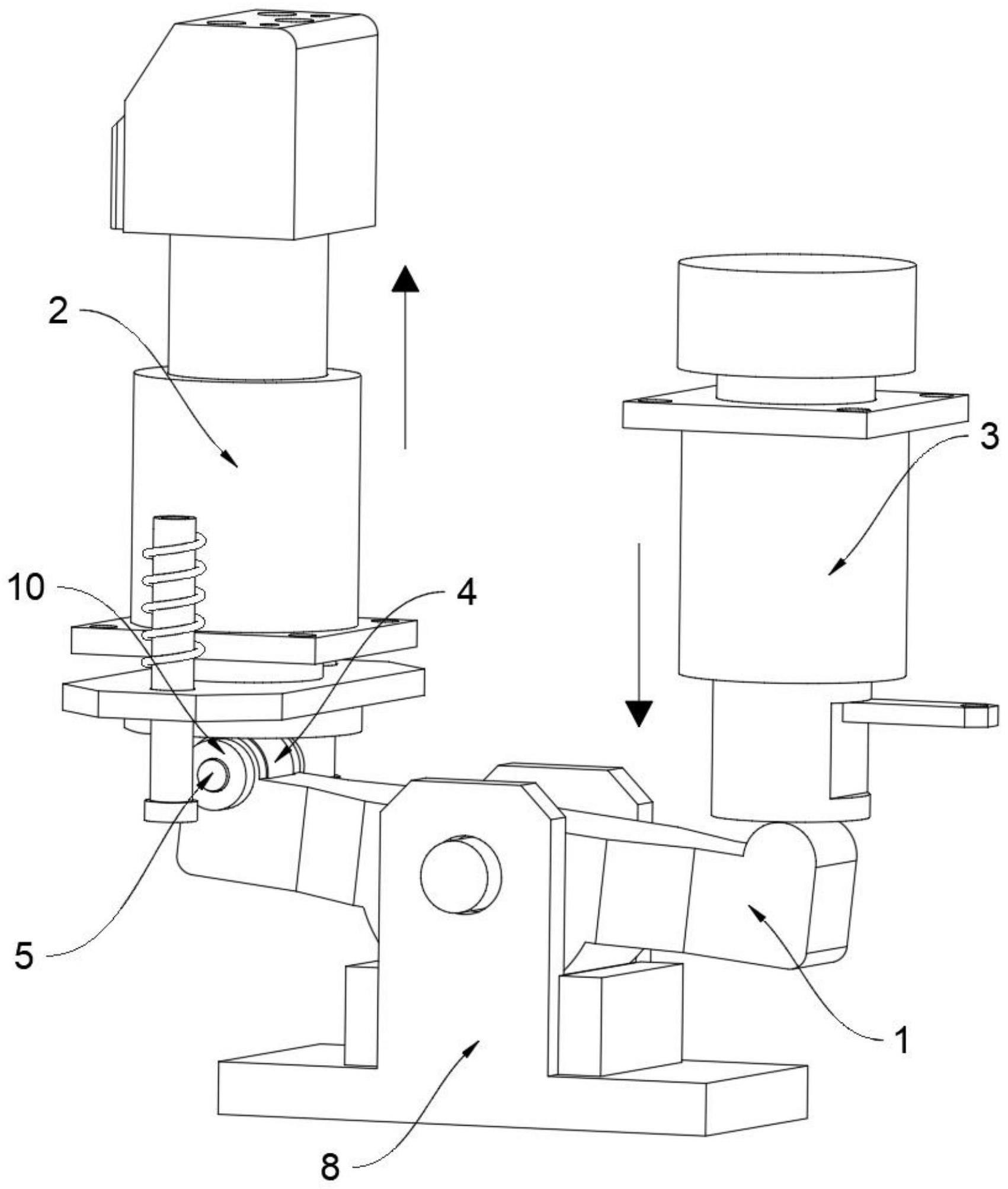

2、杠杆式上翻机构,包括:浮动块、上翻组件和推动组件,所述浮动块中部设置有旋转部,所述浮动块两端分别与上翻组件和推动组件底部接触,所述浮动块端部位于上翻组件底部旋转设置有滚动筒,所述滚动筒顶部与上翻组件底部接触;

3、滚动筒在上翻组件上升或复位时,滚动筒在上翻组件底部表面滚动摩擦。

4、滚动筒随着上翻组件上升在其底部旋转,将浮动块与上翻组件的滑动摩擦变成滚动摩擦,使得浮动块承与上翻组件隔开,不会与其接触而发生过度摩擦出现磨损问题。

5、作为上述技术方案的优选,所述滚动筒中部活动插接有转动轴,所述转动轴两端均转动贯穿浮动块延伸至外部,所述转动轴两端均设置有限位盖板,所述限位盖板均与浮动块表面螺纹套接,所述转动轴端部与限位盖板之间均设置有单向装置,所述单向装置包括插块,所述插块一端转动插接有中心杆,所述中心杆与插块之间设置有扭簧,所述中心杆一端与限位盖板表面固定连接,所述转动轴表面开设有若干个固定槽,所述插块另一端活动插接在其中一个固定槽内。

6、设置单向装置将转动轴复位的方向阻挡,使得滚动筒随着上翻组件的上升单向旋转固定的角度,并在上翻组件n次上翻工作后旋转一周,滚动筒一次旋转的角度为整个圆周的1/n,使得滚动筒表面均匀受力以减少摩擦损耗。

7、作为上述技术方案的优选,所述与转动轴表面设置有多个插接块,所述滚动筒表面开设有与插接块对应的插接槽。

8、在限位盖板与浮动块螺纹套接后,转动轴两端被限位盖板限制不会发生位移,确保插接块插入在插接槽内,并且限位盖板取下后,转动轴便可直接取下,方便对浮动块端部磨损的滚动筒进行更换。

9、作为上述技术方案的优选,所述上翻组件包括转向导柱,所述转向导柱顶部设置有翻边镶块,所述转向导柱端部两侧均活动插接有滑杆,所述滑杆端部与外部机架固定连接,所述滑杆表面均套接有回程弹簧。

10、套接在滑杆表面的回程弹簧能够为转向导柱的复位提供动力,使得转向导柱顺着两个滑杆限制的特定路线进行复位,避免翻边镶块与外部构件摩擦阻挡而无法自动复位。

11、作为上述技术方案的优选,所述推动组件包括推动导柱,所述推动导柱一侧开设有凹槽,所述推动导柱凹槽内设置有限程板,所述限程板端部与凹槽表面贴合。

12、与推动导柱表面贴合的限程板能够将推动导柱的位置进行限制,避免推动导柱在工作时发生位移,并且限程板能够通过增加与外部机架安装位置的垫片厚度改变限程板的位置,进而通过限程板的安装位置限制推动导柱的伸出长度,使得转向导柱带动翻边镶块移动不同距离完成不同的上翻效果。

13、作为上述技术方案的优选,所述推动导柱和转向导柱表面均设置有导套,所述推动导柱、转向导柱和对应的导套为反向设置,所述导套与外部机架固定连接。

14、导套能够将对应的推动导柱、转向导柱位置进行限制,避免外力推动而脱离原行进轨道。

15、作为上述技术方案的优选,所述转动轴位于浮动块插接处表面设置有轴承,所述转动轴中心距插接块端部的距离小于轴承的半径。

16、轴承半径大于转动轴中心距插接块端部的距离,方便将转动轴取出更换滚动筒,轴承的设置能够将滚动筒承受的压力作用与轴承上,使得转动轴与浮动块隔离不产生摩擦而正常旋转,并有效避免转动轴承受压力过大而被挤压形变。

17、作为上述技术方案的优选,所述浮动块旋转部转动插接在机构底座内部,所述浮动块位于机构底座两侧长度不同,其动力臂的长度大于其阻力臂的长度。

18、浮动块动力臂被推动导柱推动后,在杠杆效果的作用下,浮动块阻力臂施加更大的推力对转向导柱进行推动,使得翻边镶块的推动力度更强,效果更好。

19、本发明的有益效果为:

20、1、滚动筒随着上翻组件上升在其底部旋转,将浮动块与上翻组件的滑动摩擦变成滚动摩擦,使得浮动块承与上翻组件隔开,不会与其接触而发生过度摩擦出现磨损问题。

21、2、设置单向装置将转动轴复位的方向阻挡,使得滚动筒随着上翻组件的上升单向旋转固定的角度,并在上翻组件n次上翻工作后旋转一周,滚动筒一次旋转的角度为整个圆周的1/n,使得滚动筒表面均匀受力以减少摩擦损耗。

22、3、限程板能够通过增加与外部机架安装位置的垫片厚度改变限程板的位置,进而通过限程板的安装位置限制推动导柱的伸出长度,使得转向导柱带动翻边镶块移动不同距离完成不同的上翻效果。

技术特征:

1.杠杆式上翻机构,包括:浮动块(1)、上翻组件(2)和推动组件(3),所述浮动块(1)中部设置有旋转部,其特征在于,所述浮动块(1)两端分别与上翻组件(2)和推动组件(3)底部接触,所述浮动块(1)端部位于上翻组件(2)底部旋转设置有滚动筒(4),所述滚动筒(4)顶部与上翻组件(2)底部接触;

2.根据权利要求1所述的杠杆式上翻机构,其特征在于,所述滚动筒(4)中部活动插接有转动轴(5),所述转动轴(5)两端均转动贯穿浮动块(1)延伸至外部,所述转动轴(5)两端均设置有限位盖板(10),所述限位盖板(10)均与浮动块(1)表面螺纹套接,所述转动轴(5)端部与限位盖板(10)之间均设置有单向装置(6),所述单向装置(6)包括插块(601),所述插块(601)一端转动插接有中心杆(602),所述中心杆(602)与插块(601)之间设置有扭簧,所述中心杆(602)一端与限位盖板(10)表面固定连接,所述转动轴(5)表面开设有若干个固定槽(603),所述插块(601)另一端活动插接在其中一个固定槽(603)内。

3.根据权利要求2所述的杠杆式上翻机构,其特征在于,所述转动轴(5)表面设置有多个插接块(11),所述滚动筒(4)表面开设有与插接块(11)对应的插接槽(12)。

4.根据权利要求1所述的杠杆式上翻机构,其特征在于,所述上翻组件(2)包括转向导柱(201),所述转向导柱(201)顶部设置有翻边镶块(202),所述转向导柱(201)端部两侧均活动插接有滑杆(203),所述滑杆(203)端部与外部机架固定连接,所述滑杆(203)表面均套接有回程弹簧(204)。

5.根据权利要求1所述的杠杆式上翻机构,其特征在于,所述推动组件(3)包括推动导柱(301),所述推动导柱(301)一侧开设有凹槽,所述推动导柱(301)凹槽内设置有限程板(302),所述限程板(302)端部与凹槽表面贴合。

6.根据权利要求5所述的杠杆式上翻机构,其特征在于,所述推动导柱(301)和转向导柱(201)表面均设置有导套(7),所述推动导柱(301)、转向导柱(201)和对应的导套(7)为反向设置,所述导套(7)与外部机架固定连接。

7.根据权利要求2所述的杠杆式上翻机构,其特征在于,所述转动轴(5)位于浮动块(1)插接处表面设置有轴承(9),所述转动轴(5)中心距插接块(11)端部的距离小于轴承(9)的半径。

8.根据权利要求1所述的杠杆式上翻机构,其特征在于,所述浮动块(1)旋转部转动插接在机构底座(8)内部,所述浮动块(1)位于机构底座(8)两侧长度不同,其动力臂的长度大于其阻力臂的长度。

技术总结

本发明公开了杠杆式上翻机构,包括浮动块、上翻组件和推动组件,所述浮动块中部设置有旋转部,所述浮动块两端分别与上翻组件和推动组件底部接触,所述浮动块端部位于上翻组件底部旋转设置有滚动筒,所述滚动筒顶部与上翻组件底部接触。滚动筒随着上翻组件上升在其底部旋转,将浮动块与上翻组件的滑动摩擦变成滚动摩擦,使得浮动块承与上翻组件隔开,不会与其接触而发生过度摩擦出现磨损问题,并且设置单向装置将转动轴复位的方向阻挡,使得滚动筒随着上翻组件的上升单向旋转固定的角度,并在上翻组件N次上翻工作后旋转一周,滚动筒一次旋转的角度为整个圆周的1/N,使得滚动筒表面均匀受力以减少摩擦损耗。

技术研发人员:张钊

受保护的技术使用者:安徽千缘模具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!