一种锂电池正极成型装置及其制备工艺的制作方法

本发明涉及挤压成型工艺,具体为一种锂电池正极成型装置及其制备工艺。

背景技术:

1、随着科技的发展,锂电池的应用也越来越广泛,而锂电池的正极零件一般呈饼状,而锂电池的正极零件在进行加工时,其原材料一般为颗粒状,在生产作业过程中通过挤压设备对其进行挤压成型,最终形成圆饼状,以方便后续的锂电池装配加工,因此需要使用到一种具有挤压结构的成型装置。

2、现有的锂电池正极成型装置在进行加工作业时,一般会使用一个可以持续转动的工作台,并且在该工作台上设置有多组加工筒,以使得工作台的持续转动可以使得锂电池正极可以保持持续的生产,只需要周期性的控制挤压柱对加工筒内放置的颗粒状锂电池正极原材料进行挤压,即可得到圆饼状的锂电池正极材料。

3、但是上述设备在实际使用过程中,锂电池正极材料自身为颗粒状,而其在进行上料时,一般是倾倒进入到加工筒的内部,而挤压柱的挤压次数较少,使得其成型过程中,颗粒状的原材料可能会具有散落出缝隙的风险,导致成型的圆饼状锂电池正极材料底部容易出现不平整的情况,影响到锂电池正极的加工效果;鉴于此,我们提出了一种锂电池正极成型装置及其制备工艺。

技术实现思路

1、本发明的目的在于提供一种锂电池正极成型装置及其制备工艺,以解决上述背景技术中提出的问题。

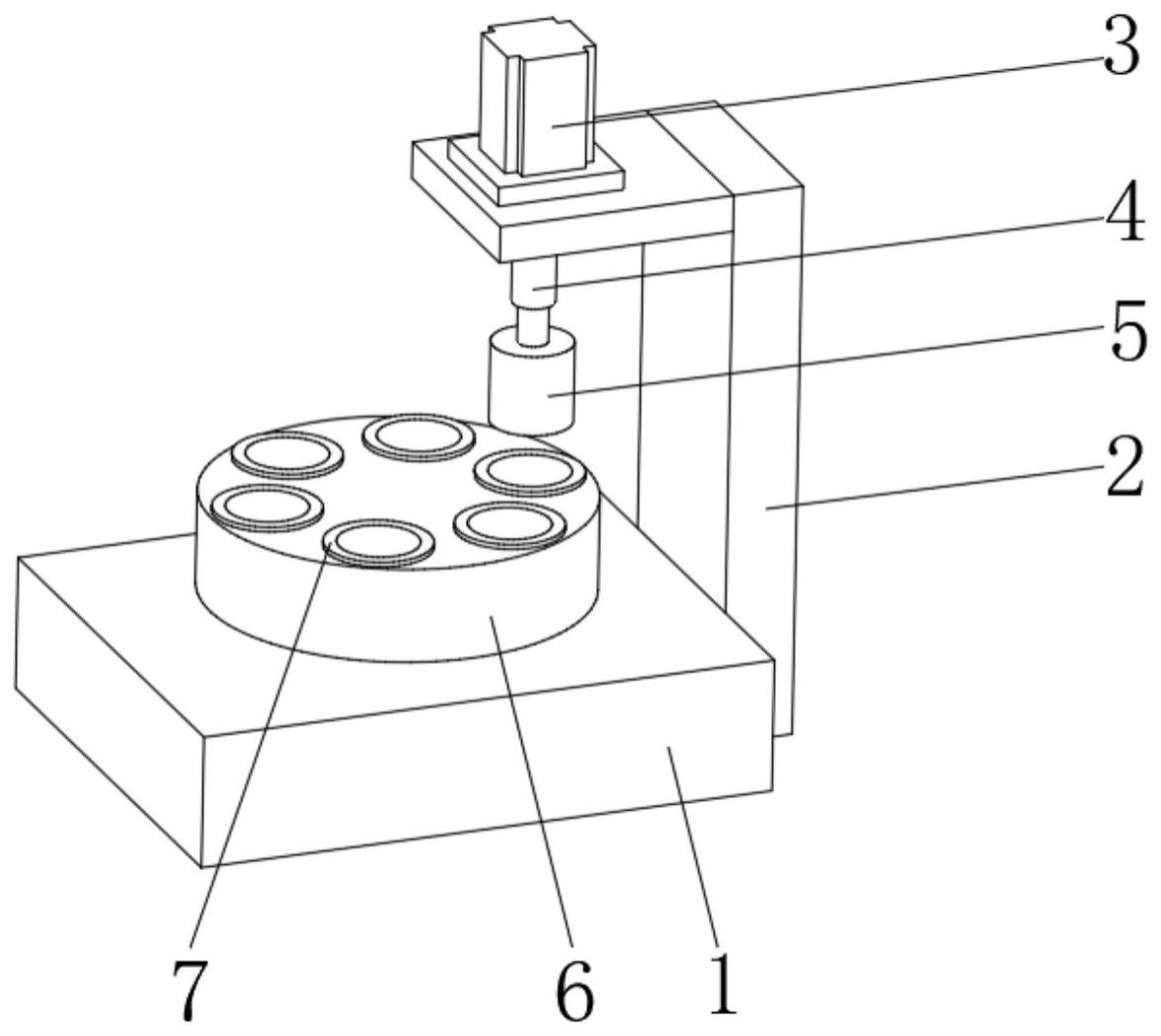

2、为实现上述目的,本发明提供如下技术方案:一种锂电池正极成型装置,包括工作台,所述工作台的端部外壁固定连接有立柱,所述立柱的顶部外壁固定安装有自锁气缸,所述自锁气缸的输出端固定连接有传动柱,所述传动柱的底端固定连接有挤压柱,所述工作台的上表面转动安装有转动台,所述转动台的内壁固定安装有加工筒,所述加工筒的内部设置有传动机构,所述传动机构包括:

3、传动杆,所述加工筒的底部内壁固定连接有传动杆的底端,所述传动杆的顶端外壁套接有套筒,所述套筒的弧形外壁上固定连接有底盘,所述底盘的下表面开设有圆形凹槽;

4、安装盘,所述圆形凹槽的底部内表面转动连接有安装盘,所述安装盘的下表面固定连接有复位弹簧的顶端,所述复位弹簧的底端固定连接在加工筒的底部内壁上;

5、螺纹滑槽一,所述套筒的弧形内壁上开设有螺纹滑槽一,所述传动杆的弧形外壁上固定安装有接触凸点一。

6、优选的,所述加工筒的数量设置有多组,且多组加工筒呈圆周阵列均匀分布在转动台的上表面,并且最靠近立柱一侧的加工筒与传动柱以及挤压柱处于同一平面内,从而在此时启动自锁气缸,配合传动柱,以使得挤压柱可以向下运动直至进入到加工筒的内部,从而完成对加工筒内部放置的颗粒状锂电池正极加工原材料进行挤压成型工作。

7、优选的,所述加工筒的底部中心处开设有直径与套筒外径相适配的圆孔,以使得底盘受到挤压而向下运动时,套筒随着底盘向下运动时其底端不会与加工筒的底部内表面出现抵死的情况。

8、优选的,所述底盘的内部设置有吹缝组件,所述吹缝组件包括有转杆,所述底盘的内壁转动安装有转杆,所述转杆贯穿有接触轮,且接触轮与转杆固定连接,所述转杆贯穿有凸轮,且凸轮与转杆固定连接,所述底盘的内壁固定连接有异形架,所述异形架的内表面滑动安装有挤压板,所述挤压板的侧壁固定连接有弹性气囊,所述异形架的顶部固定安装有排气管的端部。

9、优选的,所述底盘的弧形外壁上开设有弧形孔,并且该弧形孔的高度与接触轮的厚度相适配,所述接触轮的弧形外壁上设置有橡胶垫,从而使得接触轮可以通过该弧形孔与外部的加工筒的内表面相接触。

10、优选的,所述底盘的弧形外壁上开设有吹气孔,并且所述排气管的右端与该吹气孔贯通连接,以使得排气管内排出的气流可以通过上述吹气孔向外排气。

11、优选的,所述底盘的内部设置有震动机构,所述震动机构包括有磁性杆,所述弹性气囊的右端内壁固定连接有磁性杆的右端,所述异形架的内壁固定连接有固定杆,所述固定杆的外壁上套接有滑杆,所述异形架的侧壁转动安装有转筒,所述滑杆的弧形外壁上固定安装有接触凸点二,所述转筒的内壁开设有螺纹滑槽二,所述异形架的侧壁固定连接有涡卷弹簧的端部,所述涡卷弹簧的另一端固定连接在转筒的弧形外壁上,所述转筒贯穿有转盘,且转盘与转筒固定连接,所述转盘的弧形外壁上固定安装有弹性柱的底端,所述弹性柱的顶端固定连接有弹性球。

12、优选的,所述固定杆的外表面设置成方形,并且所述滑杆的内壁开设有大小于固定杆外表面相适配的方形槽,所述滑杆的右端设置有磁性与磁性杆左端磁性相同的磁块,从而使得磁性杆与滑杆相互靠近时,由于磁铁之间的斥力,以使得滑杆会沿着固定杆的外壁在水平方向上向左进行滑动。

13、优选的,所述弹性柱以及弹性球均设置成橡胶材质,并且所述弹性柱和弹性球长度大于转盘顶端与底盘顶部内表面之间的距离,以使得弹性柱和弹性球均具有一定的形变能力,以使得在转盘进行转动时,弹性柱会带动弹性球转动并使得弹性球对底盘的顶部内壁进行敲击。

14、一种锂电池正极成型制备工艺,包括以下步骤:

15、s1、将颗粒状加工物料放置到加工筒的内部;

16、s2、启动工作台内部的伺服电机,控制转动台带动加工筒运动至挤压柱的正下方,此时伺服电机停止工作,转动台停止转动;

17、s3、启动自锁气缸,控制挤压柱进入到加工筒的内部,完成锂电池正极挤压成型加工;

18、s4、s3挤压成型后控制启动自锁气缸,带动挤压柱脱离加工筒;

19、s5、启动工作台内部的伺服电机,控制转动台带动完成挤压成型加工的加工筒运动,脱离挤压柱的下方;

20、s6、取出加工筒内呈圆饼状锂电池正极,并进行收集。

21、与现有技术相比,本发明提供了一种锂电池正极成型装置及其制备工艺,具备以下有益效果:

22、1、该锂电池正极成型装置及其制备工艺,为了提升锂电池正极材料挤压成型时的加工质量,通过设置有传动机构,配合螺纹滑槽一和接触凸点一,以使得底盘受压向下运动时,套筒会带动底盘进行转动,进而引导底盘上的颗粒状原材料均匀的进行受压,进而使得锂电池正极材料呈圆饼状挤压成型时,底部始终可以保持平整状态,而不会出现凹凸不平的坑洼,提高锂电池正极材料的加工质量。

23、2、该锂电池正极成型装置及其制备工艺,为了避免底盘在沿着加工筒的内壁进行运动时影响到靠近加工筒一侧颗粒状加工原料,致使其出现脱落或者卡入缝隙的情况,通过设置有吹缝组件,配合接触轮和凸轮,在弹性气囊自身弹力复位效果下,以使得挤压板可以周期性的挤压弹性气囊,以使得排气管内排出的气流可以通过上述吹气孔向外排气,以使得气流通过底盘与加工筒之间的缝隙向上排出,以引导因底盘转动而要卡入到底盘和加工筒之间缝隙的颗粒状原料脱离,避免出现原料损失和加工误差,保证锂电池正极加工的效果。

24、3、该锂电池正极成型装置及其制备工艺,为了避免颗粒状锂电池加工原料在加工的过程中出现卡紧而难以在挤压成型过程中均匀的分布,通过设置有震动机构,配合磁性杆左端与滑杆右端磁性相同设置,在接触凸点二和螺纹滑槽二的传动配合以及涡卷弹簧的弹力作用下,使得转筒会带动转盘进行正反转动,进而弹性球对底盘的顶部内壁进行敲击,以使得底盘发生震动,从而对颗粒状原材料进行抖动,使其在挤压成型过程中可以更均匀的分布,避免挤压成型过程中出现厚度不一的情况。

- 还没有人留言评论。精彩留言会获得点赞!