一种轨道车辆用弯扭杆成型后的检校装置及其检校方法与流程

本发明涉及轨道抗侧滚弯扭杆制造领域,尤其涉及一种轨道车辆用弯扭杆成型后的检校装置及其检校方法。

背景技术:

1、抗侧滚弯扭杆通常装配于车体与转向架之间,是一种利用金属弹性杆在受扭矩作用时产生扭转变形而提供抗扭转反力矩的装置,主要用于提高轨道车辆运行过程中的抗侧滚刚度,抑制在车辆转弯、侧风等情况下的车体侧滚。为了保证抗侧滚弯扭杆的使用性能,在抗侧滚弯扭杆生产过程中需对其进行检测。现有技术中,有如下专利涉及抗侧滚弯扭杆的检测:

2、专利号为“201620458759.9”,专利名称为“一种轨道车辆用弯扭杆的成型及热处理设备”的实用新型专利,包括控制装置、成型系统、淬火系统和导轨等,成型系统包括工作台、右轮模、右夹紧模、右推动油缸、右曲手机构、左推动油缸、左曲手机构、左夹紧模、左轮模、驱动装置、送料机构、位置传感器等。该方案能将弯曲成型和热处理步骤在一个工步内完成,实现在整体式抗侧滚扭杆轴制造成型及热处理过程中的产品尺寸稳定、热处理变形小的优点。

3、专利号为“202220214112.7”,专利名称为“三维弯扭杆热成型后起弧位置检测工装”的实用新型专利,包括检测座、检测块、圆弧形检测面等。该方案可满足不同批次产品的检测、满足不同规格直径产品的检测,检测的可靠性、有效性、精准性和通用性较强。

4、然而,目前轨道车辆用抗侧滚弯扭杆的材质多为高强度合金钢,直径在∅50—∅80mm,长度在2500—3000mm,毛坯尺寸精度要求在2mm以内,导致抗侧滚弯扭杆的折弯成型和尺寸精度控制都非常困难。目前工艺上通常采用对比文件中的热成型工艺来成型,热成型时通常需要将杆件加热到1000℃以上,以提高材料塑性降低材料变形抗力,再采用专用弯管设备,以大大降低弯扭杆的成型难度。采用该方法的弯扭杆热成型后带来的问题,主要有如下两个方面:

5、杆件在1000℃高温状态下尺寸检测难度大,加上弯扭杆尺寸检测项点多,需要检测图一中b处所示的中心距、c处所示的角度、a处所示的臂高和d处所示的偏扭度等,导致生产效率很低。

6、当尺寸出现不合格后,要利用热成型的余温进行热校正,校正过程主要由人工经验控制,需要反复检测和校正多次才能合格,个别的还需要重复加热,作业过程劳动强度大,无法实现连续生产,是实现自动化作业的瓶颈。

7、上述现有技术只涉及弯扭杆折弯成型过程所采用的设备、方法,或针对特定弯扭杆局部位置的尺寸检测方法,并未涉及弯扭杆成型后实现全尺寸检测和校正的的方案,也无法解决上述弯扭杆热成型后带来的问题。因此,如何设计一种可集快速检测和校正于一体并可用于弯扭杆成型后的检校工作的抗侧滚弯扭杆检校结构与方法,是当下亟需解决的问题。

技术实现思路

1、本发明为解决上述问题,提供了一种轨道车辆用弯扭杆成型后的检校装置及其检校方法,可提高检校效率,提高产品的合格率,可确保弯扭杆折弯后尺寸的一致性,减少作业频率,节约人工和能耗。

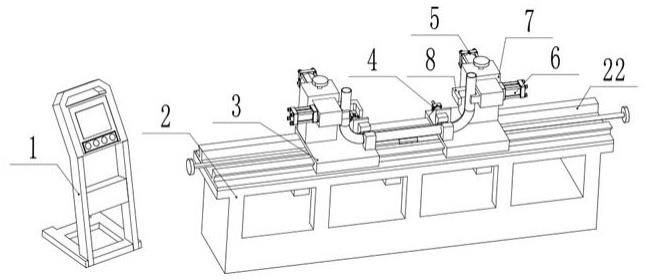

2、为达到上述目的,本发明提出如下技术方案:一种轨道车辆用弯扭杆成型后的检校装置,包括控制台、位于控制台侧方的检校台和滑动连接于检校台上且对称设置的支撑座,支撑座上设有杆件夹持机构、水平横向夹钳机构、水平纵向夹钳机构、垂向位置调节机构和检测限位机构;杆件夹持机构固定于支撑座的内侧部以夹持弯扭杆的杆部,垂向位置调节机构位于杆件夹持机构的外侧并用以调节弯扭杆中臂部的夹持高度,检测限位机构、水平横向夹钳机构和水平纵向夹钳机构均位于垂向位置调节机构上;弯扭杆的两臂部限位于检测限位机构内并通过检测限位机构检测弯扭杆的平面度及中心距,水平横向夹钳机构与检测限位机构连接并用以校正弯扭杆的偏扭度,水平纵向夹钳机构与检测限位机构连接并用以校正弯扭杆的中心距,水平纵向夹钳机构与水平横向夹钳机构垂直设置。

3、进一步地,杆件夹持机构包括夹持座和驱动夹持座伸缩的夹持驱动件;夹持座的内端面与支撑座的内端面共面设置,夹持座包括固定式的夹座一和活动式的夹座二,夹座二与夹持驱动件的动力输出端连接并由夹持驱动件驱动朝向夹座一方向伸缩;夹座一和夹座二的内端相对设有内凹面,弯扭杆的杆部夹持于夹座一与夹座二之间。

4、进一步地,检测限位机构包括带检测槽的检测座,检测座上远离夹持座一侧的外端壁上朝向夹持座方向向检测槽内延伸设有限位台;限位台与外端壁之间形成弯扭杆臂部的容纳区。

5、进一步地,水平横向夹钳机构包括水平横向驱动件,水平横向驱动件的动力输出端与检测座固定连接,水平横向驱动件的动力输出杆与杆部垂直设置。

6、进一步地,水平纵向夹钳机构包括水平纵向驱动件,水平纵向驱动件的动力输出端与检测座固定连接,水平纵向驱动件的动力输出杆与杆部平行设置且与水平横向驱动件的动力输出杆垂直设置。

7、进一步地,垂向位置调节机构包括位于支撑座上的垂向座,垂向座上包括垂向设置的导轨和滑动匹配连接于导轨上的丝杠,丝杠的上端与水平横向夹钳机构、水平纵向夹钳机构固定连接。

8、进一步地,检校台上设有与杆部平行设置的滑轨,支撑座滑动连接于滑轨上;支撑座包括对称设置的两个,两个支撑座可沿着滑轨靠近或远离。

9、进一步地,检测座上远离夹持座一侧的外端壁下端设有平面度传感器,检测槽内设有尺寸刻度表。

10、一种轨道车辆用弯扭杆成型后的检校方法,由上述检校装置进行检校,包括如下步骤:

11、s1:根据待测试弯扭杆的整体长度,将两个支撑座在滑轨上滑动以调节两个支撑座之间的距离;

12、s2:根据待测试弯扭杆的整体高度,驱动丝杠上下运动以调整臂部的夹持高度位置;

13、s3:将弯扭杆置于夹座一和夹座二之间;

14、s4:将弯扭杆的臂部置于检测槽内且臂部限位于容纳区内,此时平面度传感器检测两臂部的平面度,尺寸刻度表检测两臂部的中心距;

15、s5:当平面度传感器检测出两臂部的平面度不合格时,启动夹持驱动件驱动夹座二朝向夹座一移动并将弯扭杆的杆部夹紧,启动水平横向驱动件驱动检测座带着臂部横向移动以校正弯扭杆的偏扭度;当尺寸刻度表检测出两臂部的中心距不合格时,启动夹持驱动件驱动夹座二朝向夹座一移动并将弯扭杆的杆部夹紧,启动水平纵向驱动件驱动检测座带着臂部纵向移动以校正弯扭杆的中心距;

16、s6:当弯扭杆的平面度及中心距均校正好后,关闭夹持驱动件使得夹座二和夹座松开杆部,再由平面度传感器检测两臂部的平面度,尺寸刻度表检测两臂部的中心距;若平面度和中心距合格,检校完毕并下料;若平面度和中心距不合格,再重复s5对弯扭杆的平面度和中心距进行校正,直到平面度和中心距合格。

17、本发明的有益效果是:本发明将弯扭杆的快速检测和精准校正集成于一体,不论热成型后产品是否合格,均可使产品统一经过快速校正与检测,可节约人工、提高效率,可确保弯扭杆制造过程节拍的一致性,为实现标准化自动化作业提供保障,可确保弯扭杆折弯后尺寸的一致性,实现弯扭杆制造能力的升级,可消除反复校正和多次加热校正,减少作业频次,节约能耗,同时本方案适用性强,可适合不同长度、不同直径的任意弯扭杆使用。

- 还没有人留言评论。精彩留言会获得点赞!