一种辐射单元精密自动化装配装置的制作方法

本发明属于雷达领域,具体涉及一种辐射单元精密自动化装配装置。

背景技术:

1、相控阵雷达因其具有无可比拟的综合性能,在各种雷达系统中得到了广泛应用。辐射单元作为构成相控阵雷达天线基本结构的单元,负责辐射或接收无线电波,是相控阵雷达天线的核心部件之一。辐射单元结构复杂、装配精度和可靠性要求高,尤其是如图1所示的槽线辐射单元。槽线辐射单元和天线阵面之间通过大量高精密射频连接器互联,装配中只要有一个射频连接器装配不到位(出现歪针、缩针等问题),就会导致该辐射单元电性能测试不合格,进而导致大量的排故、返工工作,既增加成本又影响生产进度。

2、截至目前为止,辐射单元仍以手工装配为主,缺少专用自动化装配设备或工具,不仅装配效率低,而且装配难度大,不确定性因素较多,难以保证一次装配成功率。此外,公开发布的文献中对辐射单元自动化装配的研究很少。公开号为cn108039579a的中国发明专利,公开了一种异型腔体辐射单元的快速装配方法,该发明仅针对该异型腔体辐射单元,无法应用于槽线辐射单元自动化装配。公开号为cn111702456a的中国发明专利,公开了一种辅助槽线辐射单元电动压装装置,该发明仅实现最后压装动作的自动化,对于压装之前的上料还需要人工辅助完成,而且由于感知能力有限,不适用于射频连接器数量较多的辐射单元压装。

技术实现思路

1、针对现有技术中的不足,本发明提出了一种槽线辐射单元精密自动化装配装置,最大程度降低了槽线辐射单元装配对工人技术的依赖,实现了射频连接器数量较多的槽线辐射单元完全自动化装配。本发明装置中包含的电气系统,对辐射单元装配过程中的局部压装力和局部压装位移等关键参数进行实时监控,及时发现、反馈和处理装配过程中的质量问题,提高一次装配合格率。本发明结构简单,操作方便,安全可靠性高,装配过程稳定,槽线辐射单元装配效率和装配质量均显著提高。

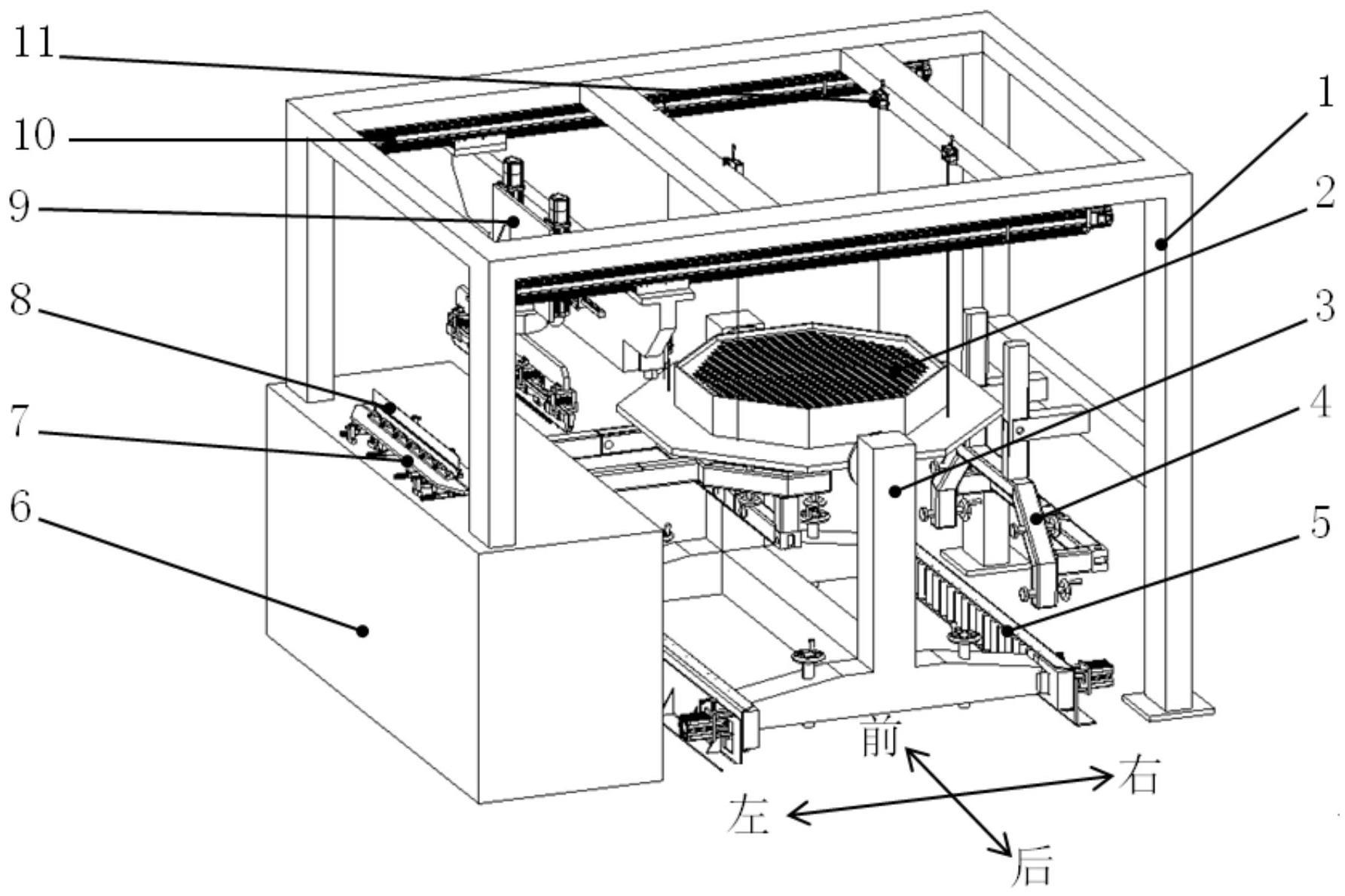

2、本发明的一种辐射单元精密自动化装配装置,包括支撑架(1)、待装天线阵面(2)、天线小车(3)、固定爪(4)、限位机构(5)、电气柜(6)、上料机构(7)、多功能机械臂(9)、1号移动模组(10)、激光测距传感器(11);所述支撑架(1)、限位机构(5)、电气柜(6)相对位置固定,所述限位机构(5)内侧安装滚轮(13),对天线小车(3)进行移动导向和左右粗定位,所述限位机构(5)一端设有挡块(12)和驱动电机(14),实现对天线小车(3)的前后位置定位;所述激光测距传感器(11)安装在支撑架(1)上,位于天线小车(3)的待装天线阵面(2)上天线阵面安装板(32)正上方,所述激光测距传感器(11)设有4个,实现对天线阵面安装板(32)的倾斜角度测量;所述固定爪(4)安装在支撑架(1)上,所述固定爪(4)上设置多个螺杆(15),对天线小车(3)上的天线阵面安装板(32)进行支撑,所述螺杆(15)配合激光测距传感器(11),对天线阵面安装板(32)的倾斜角度和平面度进行调节控制,进而实现待装天线阵面(2)倾斜角度和平面度的调节控制;所述上料机构(7)包括滑轨(16)、滑块(17)、2号移动模组(18)、右仿形夹板(19)、左仿形夹板(20)、射频连接器(21)和仿形缺口(22),上料机构(7)通过滑轨(16)、滑块(17)固定在电气柜(6)上,通过2号移动模组(18)实现左仿形夹板(20)、右仿形夹板(19)对待装辐射单元(8)的夹紧和松开,所述左仿形夹板(20)、右仿形夹板(19)内侧设有仿形缺口(22),所述仿形缺口(22)的数量、相互间距和待装辐射单元(8)上射频连接器(21)相对应,实现对待装辐射单元(8)上所有射频连接器(21)垂直度、位置度的校正;所述多功能机械臂(9)通过1号移动模组(10)实现在支撑架(1)上的左右移动,所述多功能机械臂(9)包括3号移动模组(23)、4号移动模组(24)、浮动装置(25)、夹紧机构(26)、压力传感器(27)、5号移动模组(28)、视觉系统(29)、螺钉拧紧系统(30)和接触式位移传感器(31),所述夹紧机构(26)实现待装辐射单元(8)的夹紧固定,所述3号移动模组(23)实现夹紧机构(26)上下方向移动,所述4号移动模组(24)实现夹紧机构(26)前后方向移动,所述夹紧机构(26)通过1号移动模组(10)、3号移动模组(23)、4号移动模组(24)协同工作实现待装辐射单元(8)在上料机构(7)上的抓取及在待装天线阵面(2)上的定位、在待装天线阵面(2)上的盲插压装,所述螺钉拧紧系统(30)通过5号移动模组(28)固定在多功能机械臂(9)上,所述螺钉拧紧系统(30)实现装辐射单元(8)在待装天线阵面(2)上的螺钉紧固,所述压力传感器(27)实时检测待装辐射单元(8)不同部位在装配过程中的局部压装力,当压力传感器(27)检测到压装力超过设定的浮动启动值时,所述浮动装置(25)激活,使多功能机械臂(9)具有一定的柔性,使射频连接器(21)可以随着其安装孔导向调整,避免纯刚性装配导致射频连接器(21)表面划伤或压装力过大损坏;所述视觉系统(29)在待装辐射单元(8)装配前对待装天线阵面(2)上相应位置的射频连接器(21)安装孔进行拍照;所述接触式位移传感器(31)实时检测待装辐射单元(8)不同部位在装配过程中的局部压装位移。

3、进一步地,所述视觉系统(29)分析得到待装辐射单元(8)和装配位置之间的精确位置关系,通过此精确位置关系引导夹紧机构(26)的移动,实现待装辐射单元(8)在待装天线阵面(2)上的精确定位。

4、进一步地,所述压力传感器(27)实时检测待装辐射单元(8)不同部位在装配过程中的局部压装力,当局部压装力达到设定的安全压装力上限时,装配过程停止;不同压力传感器(27)的局部压装力经后台实时计算得到相互间的最大局部压装力差值,当最大局部压装力差值达到设定的安全压装力差值上限时,装配过程停止。

5、进一步地,所述接触式位移传感器(31)实时检测待装辐射单元(8)不同部位在装配过程中的局部压装位移,不同接触式位移传感器(31)的局部压装位移经后台实时计算得到相互间的最大局部位移差值,当最大局部位移差值达到设定的安全位移差值上限时,装配过程停止停。

6、进一步地,所述接触式位移传感器(31)实时检测的局部压装位移每增加一定值时,与其距离最近的压力传感器(27)实时检测的相应局部压装力增加值大于设定的安全压装力增加值上限时,装配过程停止。

7、进一步地,所述压力传感器(27)和接触式位移传感器(31)的数量能够根据需要进行调整,以能够检测识别出单个射频连接器(21)装配异常为标准。

8、进一步地,所述所有的接触式位移传感器(31)检测的局部压装位移均达到理论装配位移时,如果未出现装配过程停止情况,判定待装辐射单元(8)盲插装配合格。

9、本发明的有益效果在于

10、1.本发明可以实现包含较多数量射频连接器的槽线辐射单元精密自动化装配,降低工人操作强度,解放劳动力。

11、2.本发明通过限位机构和激光测距传感器设计,实现辐射单元装配前天线阵面的定位和状态调整,提高后续辐射单元装配合格率。

12、3.本发明通过在上料机构中预设射频连接器仿形缺口,实现辐射单元装配前射频连接器垂直度、相互位置关系的高精度校正,大幅度提高装配合格率。

13、4.本发明通过视觉系统设计,实现辐射单元装配时二次精确定位,大幅度提高装配合格率。

14、5.本发明可以实现包含较多数量射频连接器的槽线辐射单元装配过程中不同部位的局部压装力、局部压装位移等关键参数的实时监控,通过对局部压装力、局部压装位移等关键参数的分析处理可以及时发现装配质量问题并报警,避免压坏辐射单元,同时也可以有效避免后续一些排故和返工工作,降低辐射单元装配成本。

15、6.使用本发明进行槽线辐射单元压装,相比于手工装配,装配效率和装配质量均显著提高。

16、7.本发明结构简单,操作方便,安全可靠性高,装配过程稳定。

- 还没有人留言评论。精彩留言会获得点赞!