一种壳体自动上料装置的制作方法

本发明涉及上料输送,具体而言,涉及一种壳体自动上料装置。

背景技术:

1、壳体一般是机械制造的中许多机械的外壳部件。例如在压力容器等部件中,封头等也属于壳体。在生产过程中,壳体的输送一般采用人工搬运或采用输送车运输,这类上料方式效率非常低。现有的上料结构,很多是通过人工完成,自动机械化程度低,生产效率很低,且不安全,而一些采用机械手结构进行上料,大都结构复杂保养和维护费用都较高。

2、现有技术中,例如专利公开号为cn108188679a的专利公开了一种壳体上料机构,它属于部件装配检测领域。本发明包括相邻的分料结构一和分料结构二、机械手取料结构、壳体推送组件一、壳体推送组件二和壳体工装底板,分料结构一和分料结构二均设置料仓和振动盘,壳体推送组件一与分料结构一匹配,壳体推送组件二与分料结构二匹配,壳体推送组件一和壳体推送组件二均安装在壳体工装底板上。本发明结构简单合理,安全可靠,操作方便,上料效率高,便于维护,满足使用需求。

3、但是,上述现有专利公开的技术方案至少还存在如下问题:该技术方案无法完成对壳体的精细化运输,在对一些精密度较高的壳体进行运输过程中极易导致壳体损伤。而且,一些封头类壳体在运输过程中,还需要调换壳体的方位,方便壳体的抓取和运输,上述技术方案也无法有效地完成上述动作。

技术实现思路

1、本发明的目的在于提供一种壳体自动上料装置,其能够采用机械化代替人工对壳体进行上料运输,而且运输过程能够对壳体进行抓取和翻转运输,运输过程壳体完全一对一输送,能够实现精细化上料,可避免壳体在运输过程中受到损伤。

2、本发明的实施例是这样实现的:

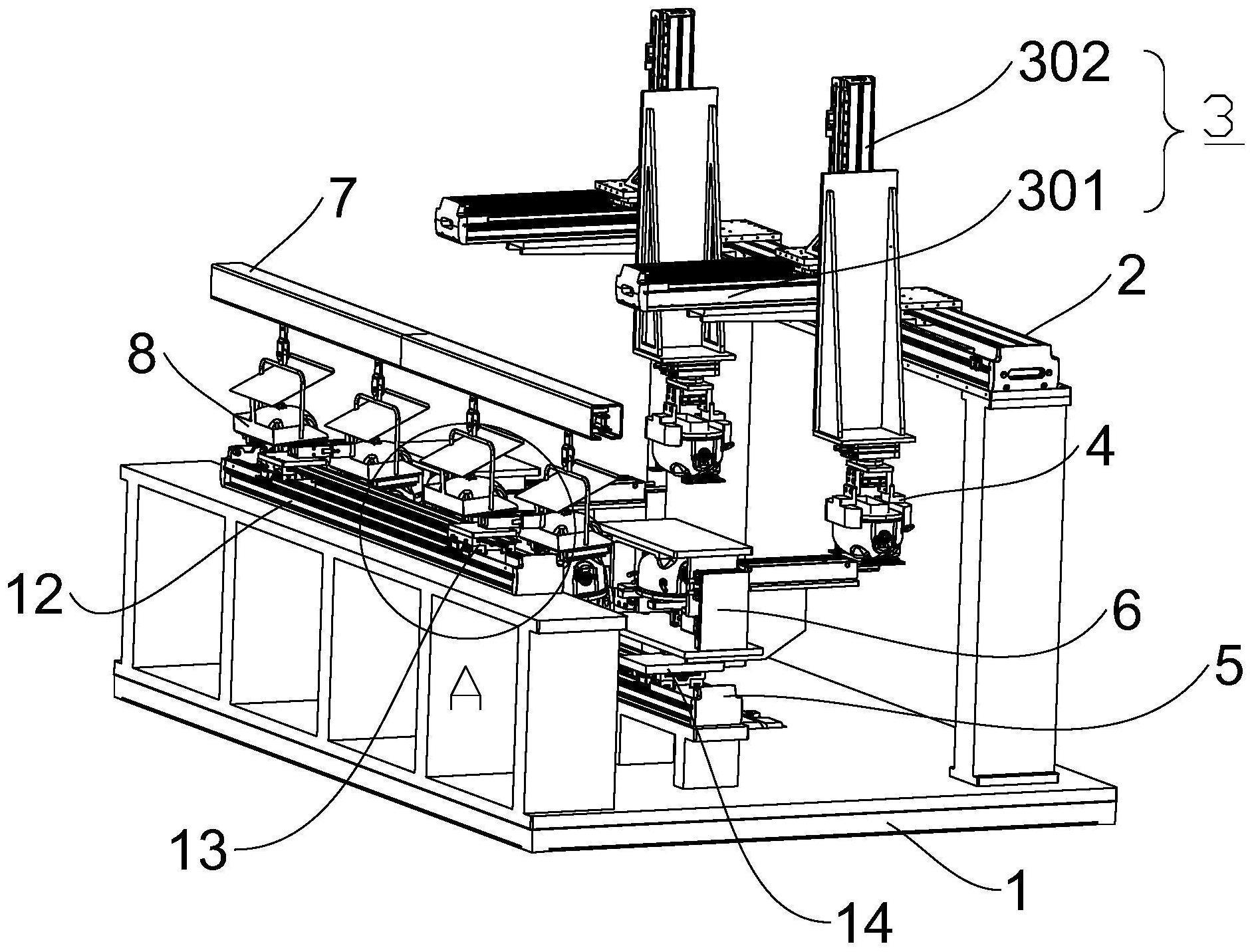

3、本技术实施例提供一种壳体自动上料装置,包括安装座、抓料组件、翻转推料组件和悬挂送料组件,抓料组件包括x轴直线模组、至少一个yz轴直线模块和至少一个夹取件,x轴直线模设置于安装座上,yz轴直线模块依次设置于x轴直线模的移动端,夹取件一一对应设置于yz轴直线模块的移动端;

4、翻转推料组件包括第一直线滑台和至少一个翻转推动件,第一直线滑台设置于安装座上,翻转推动件依次设置于第一直线滑台的移动端,第一直线滑台的移动方向与x轴直线模组的移动方向平行,任意翻转推动件包括底座、限位夹具、旋转机构和推送件,底座设置于第一直线滑台的移动端,旋转机构设置于底座上,限位夹具设置于旋转机构上,夹取件能位移到任意限位夹具处;

5、悬挂送料组件包括悬挂轨道和多个挂具,多个挂具依次滑动设置于悬挂轨道上,悬挂轨道与x轴直线模组的移动方向平行,挂具能位移到任意限位夹具处;

6、推送件设置于底座上,推送件位于限位夹具一侧,推送件用于推送壳体沿夹具进入到挂具上。

7、在本发明的一些实施例中,上述yz轴直线模块包括y轴直线模组和z轴直线模组,y轴直线模组设置于x轴直线模的移动端,z轴直线模组设置于y轴直线模的移动端,夹取件设置于z轴直线模组的自由端。

8、在本发明的一些实施例中,上述底座为“凹”字型结构,限位夹具设置于“凹”字型结构内侧,旋转机构包括两个转轴,两个转轴对称设置于限位夹具两侧,且两个转轴同轴设置,两个转轴分别垂直转动设置于限位夹具的内侧壁。

9、在本发明的一些实施例中,上述限位夹具包括安装架体和两个夹持臂,安装架体设置于底座内侧,且两个转轴分别与安装架体两侧连接,架体为u型结构,任意夹持臂包括夹紧块和伸缩杆,夹紧块设置于伸缩杆的伸缩端,远离夹紧块的伸缩杆一端与u型结构的开口侧的侧壁连接;

10、壳体能设置于安装架体的底壁上,且夹紧块能随伸缩杆移动到壳体的顶部,并使壳体顶部限位。

11、在本发明的一些实施例中,上述安装架体的底壁上开设有用于放置壳体的通槽。

12、在本发明的一些实施例中,上述悬挂轨道一侧设置有挂具追速组件,挂具追速组件包括第二直线滑台和多个第一追速移动座,第二直线滑台设置于安装座上,第二直线滑台的移动方向与悬挂轨道的延伸方向平行,多个第一追速移动座依次设置于第二直线滑台的移动端,任意第一追速移动座能与挂具可拆卸连接。

13、在本发明的一些实施例中,上述任意底座与第一直线滑台之间设置有第二追速移动座。

14、在本发明的一些实施例中,上述第一追速移动座和第二追速移动座均连接有用于驱动的驱动器,驱动器连接有控制单元。

15、在本发明的一些实施例中,上述第一追速移动座与挂具之间设置有可拆卸件,可拆卸件包括夹持手柄,夹持手柄设置于第一追速移动座上,夹持手柄能夹持挂具。

16、相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

17、本发明提供一种壳体自动上料装置,包括安装座、抓料组件、翻转推料组件和悬挂送料组件。上述安装座用于安装承载其它部件。上述翻转推料组件用于使壳体翻转,并使壳体推送到悬挂送料组件。上述悬挂送料组件用于将壳体依次上料输送到需要的位置。

18、上述抓料组件包括x轴直线模组、至少一个yz轴直线模块和至少一个夹取件,上述x轴直线模设置于上述安装座上,上述yz轴直线模块依次设置于上述x轴直线模的移动端,上述夹取件一一对应设置于上述yz轴直线模块的移动端。

19、上述x轴直线模组用于带动yz轴直线模块在x轴方向直线运动,而上述yz轴直线模块则用于带动对应的夹取件在y轴和z轴方向移动。夹取件用于夹取在工位上待上料的壳体。如此,yz轴直线模块和x轴直线模块组成一多自由度活动机构,可带动对应的夹取件在空间内自由移动到需要的位置,既可以使夹取件上的壳体移动到以下任意限位夹具的位置。上述yz轴直线模块可对应安装夹取件,从而实现对多个壳体进行夹取上料。

20、上述翻转推料组件包括第一直线滑台和至少一个翻转推动件,上述翻转推动件依次设置于上述第一直线滑台的移动端。上述第一直线滑台设置于上述安装座上,上述第一直线滑台的移动方向与上述x轴直线模组的移动方向平行,上述翻转推动件包括底座、限位夹具、旋转机构和推送件,上述底座设置于上述第一直线滑台的移动端,上述旋转机构设置于上述底座上,上述限位夹具设置于上述旋转机构上,任意上述夹取件能位移到上述限位夹具处。上述夹取件能位移到任意上述限位夹具处。

21、上述第一直线滑台主要用于带动对应的翻转推动件做直线运动,且保证对应的翻转推动件沿x轴直线模组的移动方向移动。上述翻转推动件中,底座在第一直线滑台上述移动后可使翻转推动将沿x轴直线模组的移动方向移动。如此,即可使翻转推动件中的底座沿对应方向移动,上述底座则能够带动限位夹具上的壳体移动到需要的位置,以便于与以下对应的挂具对应使壳体能够顺利进入到对应的挂具上。上述壳体进入到底座后,可使底座与限位夹具配合,通过夹取件将壳体移动到限位夹具处后,先夹取件松开壳体,使壳体设置在限位夹具上。然后再使限位夹具将壳体的上下两面进行限位后。此时,可通过旋转机构带动限位夹具转动,从而带动限位夹具上的壳体翻转,此时可使壳体翻转到需要的推送位置。

22、上述悬挂送料组件包括悬挂轨道和多个挂具,多个上述挂具依次滑动设置于上述悬挂轨道上,上述悬挂轨道与上述x轴直线模组的移动方向平行。上述挂具能位移到任意上述限位夹具处。上述推送件设置于上述底座上,上述推送件位于上述限位夹具一侧,上述推送件用于推送壳体沿夹具进入到上述挂具上。

23、上述悬挂轨道能够依次带动多个挂具移动,使挂具上的壳体上料到需要的位置。上述挂具可挂载壳体,如此,挂具可带动壳体沿悬挂轨道上料到需要的位置。述悬挂轨道与上述x轴直线模组的移动方向平行,可使挂具在与限位夹具对接过程中,使挂具与对应的限位夹具在运动时保持相同距离,避免壳体从限位夹具推送到挂具上时出现脱落问题。在使用时,可使挂具与对应的底座对准后保持同速,如此推送件可将壳体沿夹具进入到上述挂具上。上述过程中,每个壳体都是单体一对一商量,不会出现碰撞等问题,实现精细化上料,可避免壳体在运输过程中受到损伤。

24、因此,该壳体自动上料装置能够采用机械化代替人工对壳体进行上料运输,而且运输过程能够对壳体进行抓取和翻转运输,运输过程壳体完全一对一输送,能够实现精细化上料,可避免壳体在运输过程中受到损伤。

- 还没有人留言评论。精彩留言会获得点赞!