用于制造传动轴的方法、弯曲矫直机和传动轴与流程

本发明涉及一种制造传动轴(或者说驱动轴)的方法,该传动轴具有至少两个焊接在一起的部段,其中至少一个设计为空心轴,其中在相互焊接在一起的部段的焊接连接的区域中进行深滚压。此外,本发明涉及一种弯曲矫直机,该弯曲矫直机包括至少一个支座(轴能够侧向地且可围绕其纵轴线旋转地支撑在该支座上),用于使轴围绕其纵轴线旋转的驱动装置,用于测量轴的直线度的器件,以及用于在轴支撑在至少一个支座上时将轴矫直的器件。此外,本发明涉及一种用于机动车辆的传动轴,该传动轴具有至少两个材料结合或者说材料闭合地相互焊接的部段。

背景技术:

1、在汽车制造中,用于扭矩传递的传动轴最初是制造为实心轴的。耦合结构、例如用于连接等速万向节等直接构造在实心轴上。为了减轻部件重量,已知将传动轴设计为空心轴,如de 21 35 909 a中所述。在de 21 35 909 a中,这种空心轴是由单个管件制成的。这例如可以通过旋转锻造来实现。然而,在这种情况下成型的灵活性是有限的。

2、此外,已知的传动轴由几个最初单独的零件组装而成。通过使用焊接工艺,中空部件可以更有载荷针对性地设计,以实现进一步的重量节省。然而,这种接头通常会导致强度损失,而这种强度损失在不平衡的材料配对的情况下可能会被放大。

3、de 10 201 2 011 442a1描述了用于连接两个等速万向节的多部件的传动轴。该传动轴包括一个中心部段,该中心部段被设计成在其整个长度上具有恒定内径的管,并且具有两个轴向端部,以及两个作为端部部段的波纹形轴颈,所述轴颈焊接在中心件的每个轴向端部上。

4、在de 10 201 3 006 792a1中公开了该类型的另一传动轴。在这种情况下,通过在轴的圆周上用滚压工具滚压,在焊接接头区域内将至少一个槽形的凹槽引入轴中。由此产生的固有内应力提高了它们的动态强度。通过在前次焊接工艺热影响区的区域中向轴外表面引入周向凹槽,有针对性地调节了强度。尤其应通过滚压增加轴的材料中的固有内应力,从而有针对性地调整强度。通过在热影响区或包括热影响区的近表面边缘层区域引入固有内应力,应增加可承受的拉应力,从而增加动态强度。凹槽作为冲压结构布置在实际的焊缝旁边,这种凹槽的引入可以直接在焊接连接之后进行。

5、de 10 200 9 012 973a1也公开了两个由金属制成的圆柱形元件、特别是管状元件之间的材料结合的连接,这通过压制焊接或摩擦焊接完成并形成至少一个外部焊珠。该焊珠可以施加到圆柱形元件中的一个上,例如通过滚压,以覆盖连接点,并作为腐蚀方面的牺牲材料。在连接处保留了增厚结构。

6、de 10 201 3 008 658a1描述了另一种传动轴,其中锥齿轮通过摩擦焊接连接到空心轴。由此产生的焊缝通过深滚压来整平。深滚压导致在焊缝中引入内应力,以避免裂纹扩展和所涉及的零件的局部焊接。深滚压也增加了焊缝的强度。例如,通过深滚压,可以闭合摩擦焊接后可能存在的间隙,从而例如避免零件仅部分地被焊接。

7、然而,在制造过程中加入深滚压是很困难的。通常,深滚压是通过专用设备进行的。传动轴被运送到该设备,在那里进行加工,然后必须从那里运送到后续的生产步骤。因此,制造传动轴的工艺流程是复杂的。

8、在万向节轴的情况中,从de 2 556 971 a中已知一种通过按压进行矫直的压力矫直工具。宽度和直径的波动也可以用按压来补偿。然而,这些过程不可避免地是相互关联的。

9、例如,dd 294 111a5、de 10 201 8 006 987a1和de 10 201 9 114 112a1中已知适用于传动轴的弯曲矫直设备。

技术实现思路

1、在此背景下,本发明所要解决的技术问题是给出一种制造传动轴的方法,其中用于提高使用寿命的深滚压(festwalzen)更有效地集成到用于制造轻质的、扭转加载的中空部件的现有工艺链中。

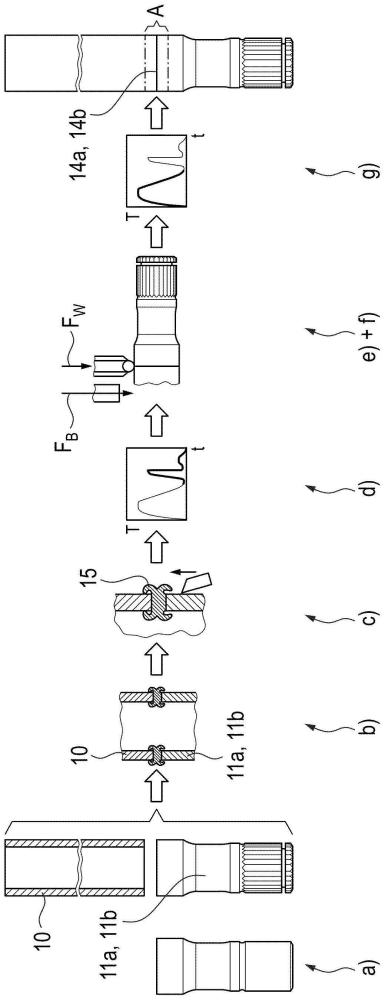

2、该技术问题由一种制造传动轴的方法解决。该传动轴具有至少两个材料结合地相互焊接的部段,其中至少一个部段设计为空心轴,其中在相互焊接的部段的焊接接头的区域内进行深滚压,其特点是,在弯曲矫直机中进行深滚压,其中,用于传动轴的弯曲矫直的直线度测量和深滚压在弯曲矫直机中以相同的夹紧装置进行。

3、通过将深滚压集成到弯曲矫直的过程中,深滚压所需的工序时间保持在最低限度。特别是,不需要将传动轴转移到专用的深滚压装置。相反,深滚压和弯曲矫直可以在传动轴的相同夹紧装置中进行。应当强调的是,与矫直轧制不同,在根据本发明的解决方案中,两个过程,即深滚压和弯曲矫直保持彼此独立且不相互作用。在这方面,本发明的解决方案允许在部件优化方面具有更大的灵活性。

4、特别是,用于直线度测量的传动轴的旋转(用于检测尺寸偏差)可在弯曲矫直机中用于焊接接头的深滚压,以便将用于深滚压的额外时间耗费保持得很短。

5、在一种特殊的实施变型中,为了特别高效的制造,在时间上在深滚压过程中已经开始直线度测量。

6、优选地在深滚压之后以及测量直线度之后,在弯曲矫直机中在用于深滚压的夹紧装置中进行弯曲矫直。因此,该过程可以在时间上非常有效地连接深滚压。

7、根据另一特殊实施例,传动轴可以在深滚压之前被硬化。可能的硬度畸变都通过弯曲矫直补偿。

8、此外,作为备选或补充,传动轴可以在深滚压后被回火,以便以所需的方式调整其强度参数。在适当的情况下,可以将回火限制在传动轴的部分部段,或者可以以不同的设置参数对传动轴的部分部段回火。

9、根据另一特殊实施方式,焊接接头的焊珠(或称为焊条)可在深滚压前以切削方式去除。这允许在焊缝区域获得特别均匀的表面形貌,该表面形貌通过随后的深滚压而得到加强。

10、根据另一特殊实施方式,弯曲矫直机中的传动轴可旋转地支撑在用于弯曲矫直的侧向的支座上,其中用于深滚压的轧辊或轧球与支座相对置地布置,并且在深滚压时朝向支座的方向侧向地压在传动轴上。这实现了特别短的工序时间,因为传动轴可以非常迅速地夹紧在弯曲矫直机中。例如,可以通过两个相对的心轴之间的心轴夹紧来实现传动轴的旋转。

11、然而还可性的是,为深滚压设置了在弯曲矫直机上环形地围绕驱动轴的深滚压工具,深滚压工具也可旋转地被支承。在这种情况下,传动轴的旋转可以例如通过将其一端夹紧到可旋转的钳口卡盘等来实现。

12、根据另一特殊实施方式,传动轴可以具有中空轴形式的中心部段,以及连接到中心部段的端部的端部部段,端部部段各具有用于转矩传递的耦合结构。端部部段和中心部段之间的相关焊接点可以在弯曲矫直机中同步进行深滚压,这又对制造时间有积极的影响。

13、此外,本发明还提供了适合于执行上述方法的弯曲矫直机。弯曲矫直机包括至少一个支座,轴可以侧向地并围绕其纵轴线旋转地支撑在支座上;用于使轴绕其纵轴线旋转的驱动装置;用于轴的直线度测量的器件;用于在轴支撑在至少一个支座上时使轴矫直的器件;相对于支座对置设置的轧辊或滚子,以及用于将轧辊或滚子推压到支座上的压力装置,以便轧辊或滚子可以在侧向上抵靠在轴上以用于深滚压。通过这种弯曲矫直机例如可以非常快速和有效地制造例如传动轴,因为无需为了对轴的部分部段进行深滚压而重新紧固所述轴。除了节省了操作耗费外,还减少了适用的生产设施的占地面积需求。

14、在此尤其可以制造一种用于机动车辆的传动轴,该传动轴具有至少两个材料结合地相互焊接的部段,其中至少一个部段设计为空心轴,其中传动轴在材料结合地相互焊接的两个部段之间的焊接接头处回火硬化,传动轴具有切削加工的表面,并且具有深滚压的表面结构,该表面结构在径向外侧的边缘区域内具有形成的内应力。

- 还没有人留言评论。精彩留言会获得点赞!