一种脆性材料的多能场复合加工系统及方法

本发明涉及精密加工,具体涉及一种脆性材料的多能复合加工系统及方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、近年来,通过控制加工条件实现脆性材料加工表面、亚表面无裂纹损伤的延性域加工技术吸引了国内外学者的广泛关注,被认为是一种可替代抛光的高表面质量加工方法。研究表明,脆性材料的延性域加工本质上是刀具或磨具纳米尺度接触划擦工件,诱导工件表面材料发生塑性形变,实现材料的去除和表面成形。但是,上述光电材料硬度高、断裂韧性低,导致抑制工件亚表面裂纹产生的临界切削深度dc一般小于20nm,因此单纯延性域切削或磨削加工不能同时满足脆性材料加工质量与加工效率要求。

3、激光加工具有无接触、加工灵活、材料可适性强、能量集中与高柔性等特点,可实现材料微小区域内快速受热升温,进行可控改性。因此,利用激光的加热作用降低待加工工件表面材料的硬度、提高材料的断裂韧性,进而帮助增大脆性材料的脆-塑性转变去除临界切削深度dc,可有效提高刀具或磨粒单次进给的切削深度,同时减小机械应力去除造成的加工损伤,实现脆性材料高效率塑性形变去除,最终获得高精度、高质量的加工表面,突破脆性材料高效、低损伤超精密加工的难题。

4、尽管如此,目前国内外高端激光加工机床制造商仍主要采用纳秒或皮秒激光进行单一的激光加工。专利cn107538227a、cn115890258a和cn114406449a提出将传统机械加工与激光加工集合到一台机床上获得多组合、多功能激光加工机床,实现材料的激光辅助钻孔、切割和铣削加工,但是上述机床无法满足脆性材料复杂微结构或形面的激光复合加工。专利cn111408844a尝试将激光与车削、铣削复合,获得一种多激光组合多轴车铣复合机床,可实现复杂形面工件的粗、精加工,但是该机床加工硬度高的脆性光电材料时刀具会快速磨损甚至发生崩刀现象,导致工件表面产生微裂纹、划痕等机械损伤。众所周知,机械加工产生的表面和亚表面损伤对光学玻璃和半导体电子器件的光电性能影响巨大,甚至直接导致光电产品不能满足性能和服役要求。

5、最新研究发现,将激光与液体射流复合加工脆性材料,可有效避免加工过程中产生裂纹和机械划痕,同时减小高能量激光束带来的热损伤,获得高质量的加工表面和微结构。例如,专利cn102528280a公开的一种激光-水射流复合微细加工装置,可实现脆性材料的近无损伤微细加工。鉴于此,专利cn114918670a提出了将激光与水射流、微铣削复合,获得一种多功能机床,提高微细结构的加工能力。但是,此“复合”机床只是将旁轴射流水辅激光加工与微铣加工简单复合,加工过程中首先利用水射流辅助激光得到具有一层变质层的微通道,随后将工件移至铣刀下方进行变质层材料的微细铣削加工,整个微通道加工过程是一个典型的“两步法”加工模式,未能真正意义上实现旁轴射流水辅助激光与微铣联动复合加工,导致加工效率偏低;且该机床仅仅是简单的将激光器、旁轴射流器、铣刀等安装于工件侧,进行单一的微通道加工,无法实现复杂曲面加工。随着电力电子工业的快速发展,光电产品对器件的微细化和复杂化提出更高的要求,采用该机床加工脆性光电材料不仅会影响产品的加工精度、显著降低加工效率,而且不能满足微细化和复杂化产品的成形成性加工需求,需要多种加工方式相互联动配合方可加工出所需的高性能产品。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种脆性材料的多能场复合加工系统及方法,能够集成多种复合加工方式,该系统利用激光的加热作用对脆性材料的机械力学性能进行调控,降低工件表面材料的硬度、提高断裂韧性,实现脆性材料高效、塑性形变去除,进而提高液体射流冲蚀的材料去除率,同时降低切削和磨削过程的刀具磨损和亚表面损伤,实现脆性材料复杂微结构和形面的高效、近无损伤超精密加工。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

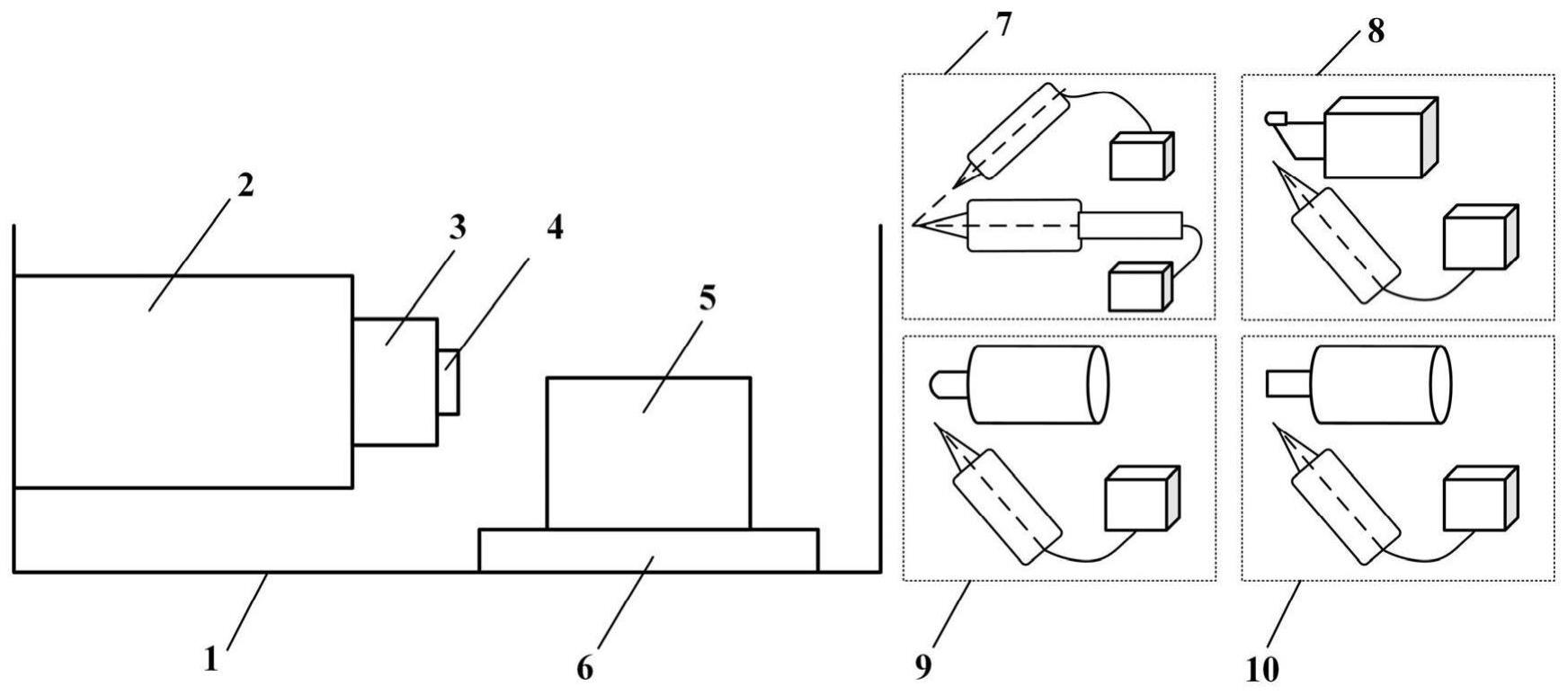

3、第一方面,本发明的实施例提供了一种脆性材料的多能场复合加工系统,即激光与液体射流、车削、铣削、磨削多能场复合加工系统,采用下述技术方案实现:

4、一种激光与液体射流、车削、铣削、磨削多能场复合加工系统,安装于高精度数控机床,包括气浮回转工作台、z轴可移动平台以及可拆卸多能场复合加工模块,

5、在数控机床上安装有气浮回转工作台、z轴可移动平台以及多能场复合加工单元,气浮回转工作台做旋转及x方向往复运动,用于装夹工件;z轴可移动平台做z向往复运动;多能场复合加工单元包括激光生成组件、液体射流生成组件、车削单元、磨削单元和铣削单元;进行激光-液体射流复合加工时,激光生成组件的激光头通过聚焦光路与激光器相连;激光头位于回转工作台的一侧,可拆卸安置于机床z轴可移动平台上;液体射流生成组件通过三轴滑台安置于机床z轴可移动平台;进行激光-单点车复合加工时,激光生成组件的激光头直接与激光器相连,激光头通过三轴滑台安置于机床z轴可移动平台上,车削单元通过刀架安置于机床z轴可移动平台上;进行激光-微铣削复合加工时,激光生成组件的激光头直接与激光器相连;激光头通过三轴滑台安置于机床z轴可移动平台上,铣削单元通过超精密气浮高速主轴固定到z轴可移动平台上;进行激光-超精磨复合加工时,激光生成组件的激光头直接与激光器相连;激光头通过精密三轴滑台安置于机床z轴可移动平台上,磨削单元通过超精密气浮高速主轴固定到z轴可移动平台上。本发明提出的激光与液体射流、车削、铣削、磨削多能场复合加工系统是一种多能场高度复合联动的超精密机床,可以实现磷酸二氢钾、磷酸氧钛钾、铌酸锂等软脆光电材料和碳化硅、蓝宝石、氮化镓等硬脆光电材料复杂微结构和形面的高效、高质超精密加工。本发明利用激光加热降低工件表面材料的硬度、提高断裂韧性,进而改善脆性材料的可加工性,提高液体射流冲蚀的材料去除率,同时降低切或磨过程的刀具磨损和工件亚表面损伤,实现脆性材料复杂微结构或形面的高效、精密近无损伤成形成性加工。

6、作为进一步的技术方案,本发明激光器发射纳秒激光,原始光斑直径7mm,经聚焦光路聚焦后光斑直径10~70μm,激光脉宽2.0~500ns,波长1060~1085nm,平均输出功率大于100w,功率范围0.1~120w,频率1.0~4000khz。

7、作为进一步的技术方案,所述液体射流生成组件包括小口径喷嘴、气液增压泵组,所述小口径喷嘴与气液增压泵组相连,且通过精密三轴滑台将之与z轴可移动平台固定,所述小口径喷嘴的倾斜角度、射流靶距和射流偏置距离通过精密三轴滑台进行调节,通过激光头和小口径喷嘴的相互配合,实现脆性工件材料的激光-液体射流复合微细加工。

8、作为进一步的技术方案,所述小口径喷嘴的直径0.1~0.3mm,激光束作用点与偏置的液体射流冲蚀点之间距离的选择范围0~1.0mm,极限位置两个作用点重合;所述气液增压泵组可产生0~45mpa的高压液体射流,用蓄能器稳定水压;所述精密三轴滑台可实现x轴、y轴方向的往复运动以及绕着z轴的旋转运动;

9、作为进一步的技术方案,所述车削单元包括单点金刚石车刀和刀架,所述单点金刚石车刀偏置于激光头,借助可拆卸刀架安装于机床z轴可移动平台上,通过激光头和单点金刚石车刀的相互配合,对工件进行激光辅助车削加工。

10、作为进一步的技术方案,所述单点金刚石车刀的刀具半径0~1.5mm,单点金刚石车刀作用点与偏置的激光束作用点之间距离的选择范围0.4~1.0mm,激光光斑直径7mm。

11、作为进一步的技术方案,所述铣削单元包括陶瓷微铣刀,所述陶瓷微铣刀偏置于激光头,通过夹具与超精密气浮高速主轴相连,固定到z轴可移动平台,通过激光头和陶瓷微铣刀的相互配合,对工件进行激光辅助铣削。

12、作为进一步的技术方案,所述磨削单元包括金刚石磨头,所述金刚石磨头偏置于激光头,通过专用夹具与超精密气浮高速主轴相连,固定到z轴可移动平台,通过激光头和金刚石磨头的相互配合,对工件进行激光辅助磨削。

13、所述微铣刀是整体式陶瓷刀具,半径1~6mm,激光束作用点与偏置陶瓷微铣刀作用点之间距离的选择范围0.4~1.0mm,激光光斑直径7mm;

14、所述金刚石磨头的磨料粒径1.0~36μm,激光束作用点与后置的金刚石磨头作用点之间距离的选择范围0.4~1.0mm,激光光斑直径7mm。

15、作为进一步的技术方案,还包括多自由度ccd观察显微镜,所述ccd显微镜通过磁座吸附于z轴可移动平台,辅助精确对刀。

16、第二方面,本发明提供的一种激光-液体射流、激光-单点车、激光-微铣削或激光-超精磨多能场复合加工方法,包括如下步骤:

17、s1:待加工工件预处理;

18、s2:将处理后的待加工工件装夹到机床回转工作台上;

19、s3:控制z轴可移动平台将激光头和聚焦光路移至待加工工件右侧,确定激光头与工件表面相对位置;

20、s4:设置激光加工参数,开启激光器进行单脉冲打点对焦,通过机床旋转工作台x方向的往复移动和旋转运动调整激光光斑位置,通过z轴可移动平台的往复运动调整激光的离焦量;

21、s5:设置液体射流加工参数,通过三轴滑台调节液体射流的倾斜角度,与激光束作用点保持合适的偏置距离;

22、s6:待所有加工参数调整完毕,启动高精度数控机床,开启激光器和液体射流生成组件对工件进行复杂微结构的激光-液体射流复合微细加工;

23、s7:将液体射流加工组件和激光聚焦光路移除,保留激光头和激光器,同时将车削加工组件安装到机床z轴可移动平台,紧接着将车削加工组件的车刀移至s6激光-液体射流加工后的工件右方;

24、s8:开启激光器,通过三轴滑台调节激光光束的倾斜角度,与车刀保持合适的偏置距离,设置车削参数和激光参数,启动高精度数控机床,开始对s6激光-液体射流加工后的工件进行复杂形面的激光辅助超精密车削,待加工完成后,退刀到安全位置;

25、s9:将车削加工组件移除,保留激光头和激光器,同时将超精密气浮高速主轴安装到机床z轴可移动平台,紧接着将铣削单元或磨削单元通过夹具安装到超精密气浮高速主轴上,随后将微铣刀或磨头移至s8激光-单点金刚石车削加工后的工件右方,通过回转工作台和z轴移动平台来控制铣削单元或磨削单元与工件表面的相对位置,完成对刀;

26、s10:开启激光器,通过三轴滑台调节激光光束的倾斜角度,与铣削单元或磨削单元保持合适的偏置距离,设置激光参数与铣削或磨削参数,启动高精度数控机床,开始对s8激光-单点金刚石车削加工后的工件进行复杂形面的激光辅助超精密铣削或磨削,待加工完成后,退刀到安全位置。

27、作为进一步的技术方案,待加工工件安装在工件装夹件前,将待加工工件放入无水乙醇中超声清洗设定时间,去除工件表面的污物。

28、作为进一步的技术方案,步骤s6中临界切削深度dc=λ(h/e)1/2(kc/h)2,式中λ约8.7,是工件材料的脆-塑转变因子,h是激光加热后工件材料的硬度,e是激光加热后工件材料的弹性模量,kc是激光加热后工件材料的断裂韧性。

29、作为进一步的技术方案,激光-车削复合加工或激光-铣削复合加工或激光-磨削复合加工时,工件上刀具作用点与激光束作用点之间的距离为0.4~1.0mm。

30、特别需说明的是,本系统的激光束一般用于加热待加工工件,且作用于待加工工件的行程中金刚石车刀、陶瓷微铣刀、金刚石磨头和激光束不接触。

31、本发明的有益效果如下:

32、本发明的加工系统,能够可拆卸的连接激光-液体射流复合加工单元、激光-单点车复合加工单元、激光-微铣削复合加工单元和激光-超精磨复合加工单元,实现了一床多用,即实现了激光-液体射流复合加工单元、激光-单点车复合加工单元、激光-微铣削复合加工单元和激光-超精磨复合加工单元的复合;同时,同一个机床上又实现多种复合联动加工,一方面利用纳秒激光的高效加热作用快速降低待加工工件表面材料的硬度、提高材料的断裂韧性,改善脆性材料的可加工性,另一方面利用液体射流、车刀、微铣刀或磨头各自的加工特点,实现脆性材料复杂曲线和深度实时可控的微槽高效精密加工或复杂形面的高效、精密近无损伤成形成性加工,特别适合硬度低脆性大和硬度高、脆性大的材料表面成形成性加工,表面精度高且亚表面无微裂纹损伤,可实现脆性材料复杂微结构和形面的经济、高效、近无损伤精密和超精密加工。

33、本发明将激光加热改性和液体射流、单晶金刚石车刀、陶瓷微铣刀或金刚石磨头机械去除相结合,纳秒激光加热待加工工件,降低工件表面材料的硬度、提高材料的断裂韧性,解决脆性材料脆-塑性转变去除的临界切削深度dc小的难题,同时各加工范式的高效配合,显著提高系统的加工能力,特别适合硬度低脆性大和硬度高、脆性大的材料表面成形成性加工,表面精度高且亚表面无微裂纹损伤,可实现脆性材料复杂微结构和形面的经济、高效、近无损伤精密和超精密加工。

- 还没有人留言评论。精彩留言会获得点赞!