一种合成药片快速压合成型设备的制作方法

本发明涉及药片压合成型,尤其涉及一种合成药片快速压合成型设备。

背景技术:

1、药片一般是采用压片法制成,通常是采用压片机将原料颗粒压成片状,压片时先将颗粒置于下模具中,下模具一般为圆孔或者方孔,然后上模具的冲头向下运动并与下模具上的冲头一起将原料颗粒压成片状,最后下模具上的冲头将压成型的药片顶出成型孔,这样就完成了一次压片过程。

2、现有技术中,药片成型设备在药片压合成型的过程中会因为颗粒填充成型和下料等因素导致药片表面残留药粉,会造成药粉的浪费,而且压合成型后的药片会因为压合成型过程中的多种因素导致成型质量不佳,容易出现边角等部位碎裂的情况发生,为此我们提出了一种合成药片快速压合成型设备。

技术实现思路

1、本发明提出一种合成药片快速压合成型设备,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种合成药片快速压合成型设备,包括壳体机构和模具机构,所述模具机构安装在壳体机构的内部,所述模具机构包括多个顶杆,所述顶杆的外部固定有环板,所述环板的底部固定有弹簧一,所述顶杆的底端转动连接有滚轮,多个顶杆的外部套设同一个支撑板,多个所述弹簧一的底端与支撑板顶部固定连接,多个所述滚轮的底部安装有c型底板和斜坡板一,所述斜坡板一固定在c型底板的开口内部;

4、成型机构,所述成型机构安装在模具机构的顶部,所述成型机构包括圆盘二,所述圆盘二上贯穿开设有多个固定孔,所述固定孔的内部固定有套筒,所述套筒的内部套设有成型杆,所述成型杆的外部套设有弹簧二且弹簧二的一端与成型杆表面固定连接,所述弹簧二的另一端与套筒的内壁固定连接,所述成型杆的顶端转动连接有滚珠;

5、储料机构,所述储料机构安装在壳体机构的内部;

6、片渣分离机构,所述片渣分离机构安装在壳体机构上,所述片渣分离机构包括螺旋出料筒,所述螺旋出料筒的内壁固定有多个条板;

7、驱动机构,所述驱动机构安装在壳体机构的内部。

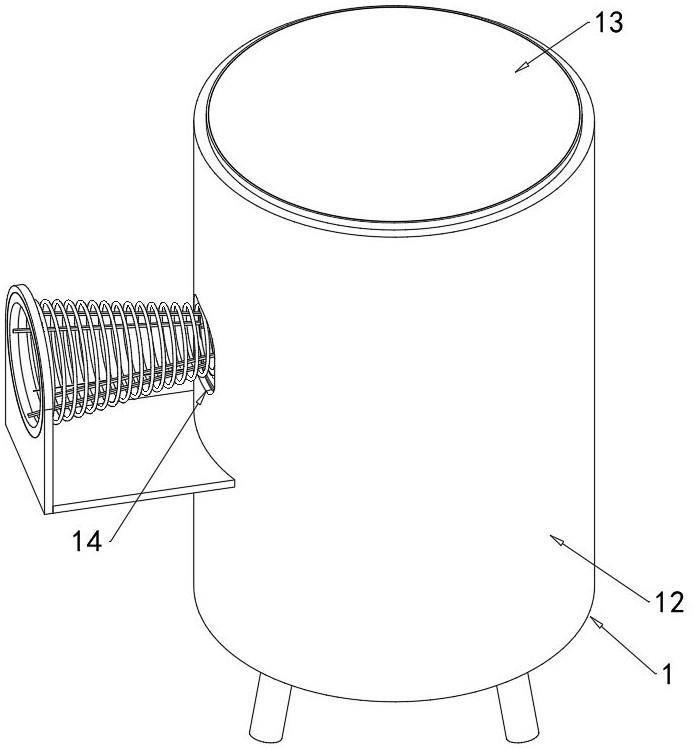

8、进一步地,所述壳体机构包括底座,所述底座的外部固定有壳体,所述壳体的一侧开设有出料口,所述壳体的顶部固定有盖板,壳体机构用于对药粉的保护,避免药粉被空气中的杂质污染。

9、进一步地,所述模具机构还包括转动连接在底座顶部的转轴一,所述支撑板固定在转轴一的外部,所述转轴一的顶端固定有圆盘一,所述圆盘一上贯穿开设有多个成型槽,多个所述顶杆分别套设在成型槽的内部,所述c型底板的一侧与壳体内壁固定连接,模具机构通过成型槽的定量空间盛取储料机构内的药粉,并将成型后的药片推出成型槽,方便出料。

10、进一步地,所述成型机构还包括固定在圆盘一顶部的转轴二,所述转轴二的顶端与圆盘二固定连接,所述盖板的底部固定有斜坡板二,所述圆盘二的一侧与壳体内壁固定连接,成型机构配合模具机构将成型槽内的定量药粉压合成药片,使药粉成型。

11、进一步地,所述储料机构包括贯穿固定在壳体内部的进料筒,所述进料筒的一端连通有弧形储料箱,所述弧形储料箱的底部开设有进料口,储料机构用于储存大量药粉。

12、进一步地,所述片渣分离机构还包括固定在壳体外壁的接料架,所述螺旋出料筒的一端转动连接在接料架的内部,所述螺旋出料筒的另一端套设在出料口的内部且外部固定有橡胶圈,所述圆盘一的底部固定有磨砂圆环,所述磨砂圆环的顶部与橡胶圈底部贴合,所述弧形储料箱的一侧固定有三角挡板,所述三角挡板的一端套设在螺旋出料筒的内部,片渣分离机构对成型后的药片进行浮粉去除,成型检测,避免后续对药片粉尘处理工序。

13、进一步地,所述驱动机构包括固定在底座顶部的电机,所述电机的输出轴一端固定连接有齿轮一,所述转轴一的外部固定有齿轮二,所述齿轮一的一侧与齿轮二相啮合,驱动机构驱动模具机构、成型机构和片渣分离机构运转。

14、与现有的技术相比,本发明的有益效果是:

15、1、本发明通过安装壳体机构用于对药粉的保护,避免药粉被空气中的杂质污染;

16、2、本发明通过安装模具机构通过成型槽的定量空间盛取储料机构内的药粉,并将成型后的药片推出成型槽,方便出料;

17、3、本发明通过安装成型机构配合模具机构将成型槽内的定量药粉压合成药片,使药粉成型;

18、4、本发明通过安装储料机构用于储存大量药粉;

19、5、本发明通过安装片渣分离机构对成型后的药片进行浮粉去除,成型检测,避免后续对药片粉尘处理工序;

20、6、本发明通过安装驱动机构驱动模具机构、成型机构和片渣分离机构运转。

21、综上所述,该设备设计新颖,操作简单,该设备通过单动力源带动多机构运转实现全自动药片压合成型,同时对成型后的药片表面浮粉进行去除,避免造成药粉的浪费,去除的同时对药片压合质量进行检测,筛除压合质量差的药片,避免药片后续生产过程中出现部位碎裂的情况发生。

技术特征:

1.一种合成药片快速压合成型设备,包括壳体机构(1),其特征在于还包括:

2.根据权利要求1所述的一种合成药片快速压合成型设备,其特征在于,所述壳体机构(1)包括底座(11),所述底座(11)的外部固定有壳体(12),所述壳体(12)的一侧开设有出料口(14),所述壳体(12)的顶部固定有盖板(13)。

3.根据权利要求2所述的一种合成药片快速压合成型设备,其特征在于,所述模具机构(2)还包括转动连接在底座(11)顶部的转轴一(21),所述支撑板(24)固定在转轴一(21)的外部,所述转轴一(21)的顶端固定有圆盘一(22),所述圆盘一(22)上贯穿开设有多个成型槽(23),多个所述顶杆(27)分别套设在成型槽(23)的内部,所述c型底板(29)的一侧与壳体(12)内壁固定连接。

4.根据权利要求3所述的一种合成药片快速压合成型设备,其特征在于,所述成型机构(3)还包括固定在圆盘一(22)顶部的转轴二(31),所述转轴二(31)的顶端与圆盘二(36)固定连接,所述盖板(13)的底部固定有斜坡板二(35),所述圆盘二(36)的一侧与壳体(12)内壁固定连接。

5.根据权利要求4所述的一种合成药片快速压合成型设备,其特征在于,所述储料机构(4)包括贯穿固定在壳体(12)内部的进料筒(41),所述进料筒(41)的一端连通有弧形储料箱(42),所述弧形储料箱(42)的底部开设有进料口。

6.根据权利要求5所述的一种合成药片快速压合成型设备,其特征在于,所述片渣分离机构(5)还包括固定在壳体(12)外壁的接料架(51),所述螺旋出料筒(52)的一端转动连接在接料架(51)的内部,所述螺旋出料筒(52)的另一端套设在出料口(14)的内部且外部固定有橡胶圈(53),所述圆盘一(22)的底部固定有磨砂圆环(56),所述磨砂圆环(56)的顶部与橡胶圈(53)底部贴合,所述弧形储料箱(42)的一侧固定有三角挡板(55),所述三角挡板(55)的一端套设在螺旋出料筒(52)的内部。

7.根据权利要求3所述的一种合成药片快速压合成型设备,其特征在于,所述驱动机构(6)包括固定在底座(11)顶部的电机(61),所述电机(61)的输出轴一端固定连接有齿轮一(62),所述转轴一(21)的外部固定有齿轮二(63),所述齿轮一(62)的一侧与齿轮二(63)相啮合。

技术总结

本发明公开了一种合成药片快速压合成型设备,涉及药片压合成型技术领域,现提出如下方案,包括壳体机构和模具机构,所述模具机构安装在壳体机构的内部,所述模具机构包括多个顶杆,所述顶杆的外部固定有环板,所述环板的底部固定有弹簧一,所述顶杆的底端转动连接有滚轮,多个顶杆的外部套设同一个支撑板,多个所述弹簧一的底端与支撑板顶部固定连接,多个所述滚轮的底部安装有C型底板和斜坡板一;本发明通过单动力源带动多机构运转实现全自动药片压合成型,同时对成型后的药片表面浮粉进行去除,避免造成药粉的浪费,去除的同时对药片压合质量进行检测,筛除压合质量差的药片,避免药片后续生产过程中出现部位碎裂的情况发生。

技术研发人员:陈龙,叶永蓁,朱海岸

受保护的技术使用者:泰州葛林美克医药科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!