一种工型长桁冷弯成型装备及其使用方法与流程

本发明涉及飞机制造领域中的长桁冷弯成型,具体为一种工型长桁冷弯成型装备及其使用方法。

背景技术:

1、长桁是飞机结构中重要的承载零件,按其所处的位置,可分为机身长桁与机翼长桁两大类,本案讨论的对象是机翼长桁,飞机长桁通常采用高韧性5055铝合金材料制作,其具有小挠度变截面“工”型特点,其传统的制造方式有两种,一种是直接在毛坯件上通过数控机加工铣出小挠度的长桁零件,这种方法需要消耗尺寸较大的毛坯件,成本较高,但后续不需要弯曲加工,其零件力学性能较好,另一种制造方法是先在毛坯上数控铣出平直长桁零件,然后采用三支点弯曲加工方式,通过两侧垫块与中间的压块,借助压力机由人工将直长桁压弯至所需要的形状。

2、长桁零件属小挠度弹性细梁,由于其长度较长(最大可达10米左右),且截面尺寸相对其长度而言较小,其刚度不足,长桁本身具有一定的柔性。

3、目前长桁的弯曲加工主要采用立式压力机由熟练工人手动操作一点一点逐步压制弯曲成型,随着国产c919大飞机技术及验证的完成,大批量生产已提上议程,采用传统方式的长桁加工成型与检验仍不能满足大规模生产需要,亟需采用自动化、数字化加工设备代替人工进行自动化弯曲成型加工。

4、为此,本发明针对“工”型直长桁零件,提出了一种工型直长桁冷弯成型方法,并设计研发了一套长桁自动弯曲加工设备。

技术实现思路

1、为了解决传统方式对长桁加工成型与检验仍不能满足大规模生产需要的情况,本发明提供一种工型长桁冷弯成型装备及其使用方法,以解决上述的问题。

2、为实现上述目的,本发明提供如下技术方案:

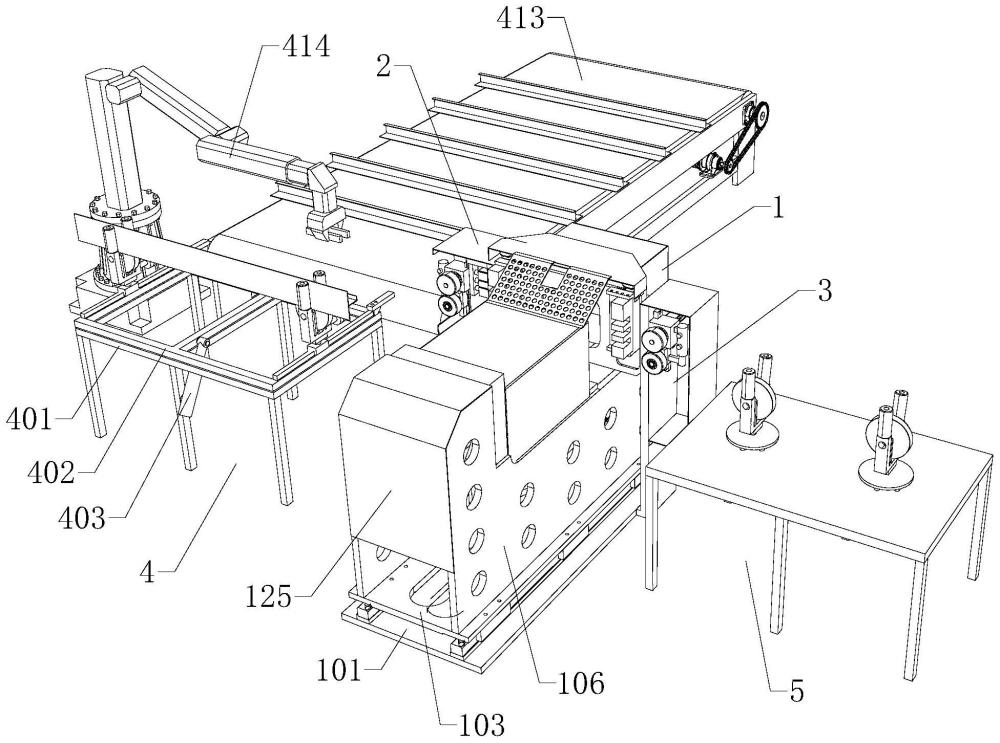

3、一种工型长桁冷弯成型装备,包括冲压组件、进料机构、出料机构、上料组件和下料组件,所述进料机构设于冲压组件的一侧,所述出料机构设于冲压组件的另一侧,所述上料组件设于进料机构的外侧,所述下料组件设于出料机构的外侧;

4、所述冲压组件包括基座以及滑动设于基座顶部的底座,所述底座的顶部两侧均安装有机架,两侧所述机架之间的一侧设有第一装配座,所述第一装配座的中部转动设有滚珠丝杠,所述第一装配座的下方设有第二电机,所述第二电机的驱动端与滚珠丝杠的一端连接,所述滚珠丝杠的外部适配有丝杠螺母,所述丝杠螺母的一端位于滚珠丝杠的外部安装有套筒,所述套筒的一端安装有冲头,两侧所述机架之间的中部设有第二装配座,所述第二装配座的顶部滑动设有滑板,所述滑板的顶部安装在套筒的底部;

5、两侧所述机架之间的另一侧设有第三装配座,所述第三装配座的一侧两边均滑动设有滑动座,所述滑动座的一侧均安装有垫块,所述垫块的一侧上下方分别设有卡槽,所述滑动座的内部均螺纹连接有螺杆,所述螺杆的外部上方分别对应转动连接在第三装配座的两边顶部,所述第三装配座的另一侧两边均设有第三电机,所述第三电机的驱动端分别对应与两侧所述螺杆的顶端连接;

6、所述进料机构包括安装在基座一侧的第一侧板,所述第一侧板的一侧顶部安装有滑槽条,所述滑槽条的底部滑动设有第一滑块,所述第一滑块的一侧安装有第一轴座,所述第一轴座的一面中间转动设有第一上夹紧辊,所述第一上夹紧辊的一端连接有第四电机,所述第一轴座的下方滑动设有第二滑块,所述第二滑块的中间转动设有第一下夹紧辊,所述第一轴座的一侧安装有第二气缸,所述第二气缸的伸缩端连接在第二滑块的一侧,所述第一滑块的另一侧安装有第一气缸,所述第一气缸的缸体安装在第一侧板的一侧上方;

7、所述出料机构包括安装在基座另一侧的第二侧板,所述第二侧板的一侧上方安装有第二轴座,所述第二轴座的一面中间转动设有第二上夹紧辊,所述第二上夹紧辊的一端连接有第五电机,所述第二轴座的下方滑动设有第三滑块,所述第三滑块的中间转动设有第二下夹紧辊,所述第二轴座的一侧安装有第三气缸,所述第三气缸的伸缩端连接在第三滑块的一侧;

8、所述上料组件包括设于第一侧板外侧的第一框架,所述第一框架的一侧顶部铰接有活动框,所述第一框架的另一侧中间转动设有第四气缸,所述第四气缸的伸缩端转动连接在活动框的一侧中间,所述活动框的顶部两侧均安装有滑轨,所述滑轨的顶部均滑动设有第四滑块,所述第四滑块的顶部中间均转动设有第一叉状支架,所述第一叉状支架的顶部中间均转动设有第一滚轮,所述第一叉状支架的顶部两侧均转动设有第一挡柱,所述第一叉状支架的一侧下方均安装有延长杆,所述延长杆的外部均套设有配重块,所述活动框的顶部位于两侧所述滑轨的一端均安装有限位块,所述限位块的顶部均安装有磁条,所述磁条能够对第四滑块以及配重块产生磁吸作用;

9、所述上料组件还包括输送带以及机械臂抓手,所述输送带设于第一框架的一侧,所述机械臂抓手设于输送带与第一框架之间的一侧;

10、所述下料组件包括设于第二侧板外侧的第二框架,以及设于第二框架顶部的多个万向托盘,所述万向托盘的顶部中间均转动设有第二叉状支架,所述第二叉状支架的顶部中间均转动设有第二滚轮,所述第二叉状支架的顶部两侧均转动设有第二挡柱。

11、作为本发明优选的方案,所述基座的顶部一侧安装有齿条,所述底座的顶部一侧安装有第一电机,所述第一电机的驱动端贯穿底座并安装有齿轮,所述齿轮的侧面啮合连接在齿条的侧面。

12、作为本发明优选的方案,所述第二电机的驱动端安装有第一主动带轮,所述滚珠丝杠的一端安装有第一从动带轮,所述第一从动带轮与第一主动带轮之间通过同步带连接。

13、作为本发明优选的方案,所述螺杆的顶端均安装有第二从动带轮,所述第三电机的驱动端均安装有第二主动带轮,所述第二主动带轮分别与同侧的第二从动带轮之间通过同步带连接。

14、作为本发明优选的方案,所述进料机构还包括第一外罩壳,所述第一外罩壳安装在第一侧板的侧面外部。

15、作为本发明优选的方案,所述出料机构还包括第二外罩壳,所述第二外罩壳安装在第二侧板的侧面外部。

16、该工型长桁冷弯成型装备的使用方法,包括以下步骤:

17、步骤一、将长桁型材依次间隔置于输送带上并向第一框架处输送;

18、步骤二、活动框的一侧向上偏转一定角度,在重力作用下,第四滑块自行滑动至限位块处并被磁条磁吸,同时,在配重块的重力作用下,两侧所述第四滑块自行转动至同一身位角度,配重块同样被磁条磁吸,而后活动框复位,进而通过机械臂抓手将长桁型材自输送带上转移至第一滚轮上,而后进料机构侧向伸出并夹住长桁型材的一端,进而进料机构复位并将长桁型材向冲压组件的内部传送,直至长桁型材的该端被出料机构夹住;

19、步骤三、在长桁型材被进料机构、出料机构传送到弯曲点位置后,冲压组件工作使得冲头对长桁型材施压,使其受弯变形;

20、步骤四、施压结束后,冲头复位,长桁型材在卸载后开始回弹,回弹完毕后,长桁型材的该处弯曲点即可弯曲成形;

21、步骤五、进料机构、出料机构继续传送长桁型材到下一个施压点位置,而后再次冲压成形;

22、步骤六、重复上一个步骤,直到所有施压点均加工为止。

23、作为本发明优选的方案,步骤一中长桁型材在输送带上具体放置方式为,长桁底板在下接触输送带,长桁腹板在上,同时保持长桁腹板迎向第一框架的一侧,在转移后处于远离第一滚轮的一侧。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明成型方法简单,使用卧式三支点弯曲技术,避免立式三支点出料端复杂的支撑机构,实现对长桁冷弯成型目的。

26、2、本发明通过上料组件中配重块、限位块、磁条的使用,使得上料端结构能够自动复位,从而提高上料效率,相比人工上料更适合本发明方案的自动化、大批量应用需求。

27、3、本发明加工过程采用数字化控制技术,自动化程度高,进料及压弯精度高,采用配方文件控制,便于控制参数的修改,实用性强。

28、4、本发明控制系统可参考人工加工数据,提取编制长桁加工参数文件(即配方文件),每根长桁有一个对应的加工配方文件,包括每个弯曲点的长度、弯曲量、对应的垫块档位,一个配方文件最多可设置60个弯曲点。

29、5、本发明当长桁材质发生变化,可通过修改配方文件中的弯曲量,适应新材料的回弹补偿,待检验合格后,可将新配方固定下来作为该长桁的加工配方,使用便捷,加工效率高。

- 还没有人留言评论。精彩留言会获得点赞!