钣金件用激光切割机及切割方法与流程

本发明涉及激光切割,尤其涉及钣金件用激光切割机及切割方法。

背景技术:

1、激光切割机是利用高功率密度激光束照射被切割材料,使材料很快的被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割,这其中被切割的材料主要针对于相对较薄的平板形材料,比如聚合物薄膜、玻璃、金属薄膜薄板、不锈钢板等,而在人们的日常生活中通过激光切割机对于钣金件的切割应用也十分广泛,钣金件就是钣金工艺加工出来的产品,我们生活到处都离不开钣金件。

2、现有的激光切割机在对钣金件进行切割时,一般需要先将钣金件放置在切割台面上,并通过激光切割机对其进行切割,在切割完成后,需要人工手动将被切割的部分取下,并将未被切割的钣金件推动至适当的位置再进行下一次的切割作业,此种加工方法在加工时需要耗费大量的人力资源,且同时也无法实现持续化的流水线式的作业,在移动以及拿取的过程中均会耗费一定的时间,工作效率较低,因此如何使对于钣金件的激光切割实现流水线式的作业则成为了亟需解决的问题。

技术实现思路

1、本发明针对现有技术的不足,提供了钣金件用激光切割机及切割方法。

2、本发明通过以下技术手段实现解决上述技术问题的:

3、钣金件用激光切割机,包括撑板、传动杆、切割机构和钣金件传输机构,撑板设置有两块,传动杆转动连接在相邻两根撑板之间,并对称设置在撑板两端,切割机构设置在撑板上,且切割机构包括支撑架、承托组件和激光切割机;支撑架固定在撑板上,承托组件设置在支撑架上,激光切割机设置在承托组件上;

4、钣金件传输机构包括联动组件和推移组件,联动组件包括限位盘、涨紧轮、第二伺服电机和第二皮带,限位盘设置在传动杆的一端,撑板的中心处固定有钢板,涨紧轮转动连接在钢板一侧,且并列设置有两个,第二伺服电机固定在钢板另一侧,且输出轴穿过钢板,并位于涨紧轮下方,第二皮带套设在相邻两个传动杆的限位盘之间,并绕过涨紧轮以及第二伺服电机的输出轴;

5、推移组件包括挡板,挡板固定在其中一个传动杆上,并上下左右呈对称式设置有四块。

6、优选的,推移组件还包括推板、夹板、导向杆和复位弹簧,推板滑动设置在撑板上,导向杆的一端固定在夹板上,另一端穿过推板,并与推板滑动连接,且夹板位于推板下方,导向杆的顶端设置有卡盘,复位弹簧套设在导向杆上,并位于推板以及卡盘之间。

7、优选的,推板的底部两侧对称设置有凸块,撑板上表面设置有滑槽,凸块滑动卡接在滑槽内。

8、优选的,相邻两个撑板之间水平固定有承托板,并在承托板上转动连接有滚轮,且滚轮等距设置有若干个。

9、优选的,承托组件包括竖向承托单元和横向承托单元,竖向承托单元包括竖板、气缸、第一导轨和横板,竖板竖直焊接在支撑架上,气缸的固定部固定在竖板顶部中心处,气缸的伸缩部与横板连接,第一导轨对称固定在竖板两侧,横板滑动卡接在第一导轨上。

10、优选的,横向承托单元包括第二导轨、第一伺服电机、对接盘和第一皮带,第二导轨水平固定在横板上,激光切割机滑动卡接在第二导轨上,对接盘转动连接在横板两端,第一伺服电机固定在横板一端,且第一伺服电机的输出轴与其中一个对接盘同轴固定,第一皮带设置在相邻两个对接盘之间,且第一皮带部分与激光切割机连接。

11、优选的,第二皮带的内侧以及限位盘、第二伺服电机的输出轴外壁均设置有齿槽结构,且第二皮带分别与限位盘和第二伺服电机的输出轴齿合连接。

12、钣金件用激光切割机的切割方法,包括以下步骤:

13、s1:固定材料,先将需要被切割的钣金件放置在承托板上,然后将钣金件的一端卡放在推板和夹板之间,并通过复位弹簧的弹力使夹板将钣金件夹紧,并同时使钣金件的另一端与挡板抵接;

14、s2:位置调节,通过气缸伸缩部的伸缩带动横板在第一导轨上滑动,将激光切割机调节至适当的高度后,控制第一伺服电机带动对接盘转动,进而使第一皮带联动,进而通过第一皮带带动激光切割机在第二导轨上滑动,将激光切割机在水平方向上移动至适当的位置;

15、s3:激光切割,通过激光切割机发射出的激光束对钣金件进行切割,且在切割的同时,第一伺服电机带动对接盘以及第一皮带联动,通过第一皮带带动激光切割机在第二导轨上匀速滑动完成对于钣金件的切割作业;

16、s4:传输下料,切割完成后,启动第二伺服电机带动第二皮带联动,通过第二皮带使传动杆转动,传动杆在转动时,挡板同步转动,并将位于挡板上被切割完成后的钣金件托起,同时推板跟随第二皮带滑移,并推动钣金件移动,使第二皮带的一端与另一块挡板抵接。

17、本发明的有益效果:

18、1、通过钣金件传输机构的设置使钣金件在切割完成后,能够将被切割的钣金件快速的取出,并将未被切割的钣金件推移至适当的位置进行下一次的切割作业,实现流水线式的切割作业,大幅度的提高了切割效率,且通过机械化的联动结构取代传统的人工作业,节省了人力资源;

19、2、通过竖向承托单元和横向承托单元的设置使激光切割机在水平方向上的位置以及竖直方向上的位置均能够得到一定程度的调节,进而使激光切割机能够被快速调节至适当的位置进行使用,提高加工精度,且同时通过横向承托单元带动激光切割机在水平方向上进行移动,实现对于钣金件的切割作业,满足切割需求。

技术特征:

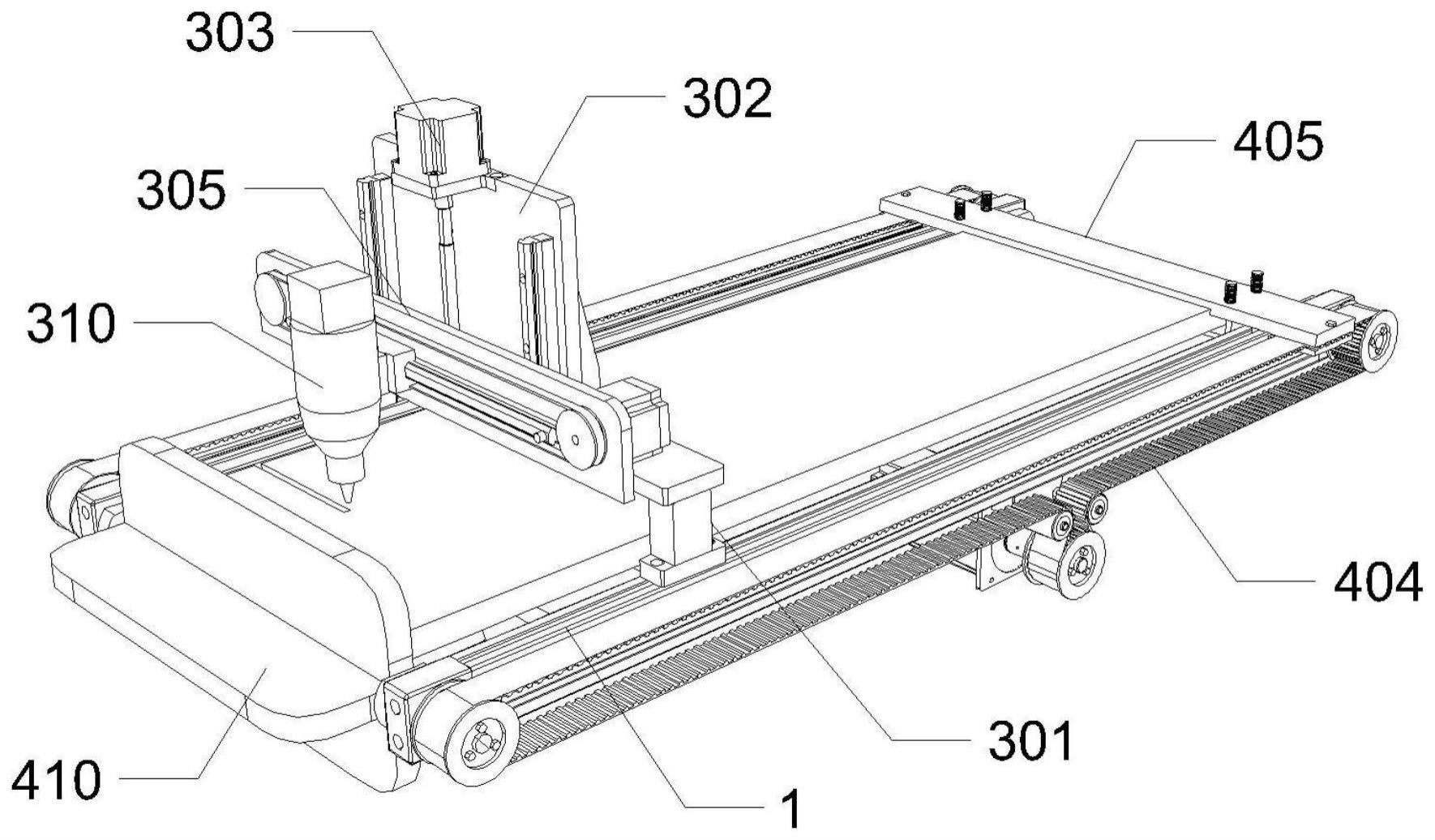

1.钣金件用激光切割机,包括撑板(1)、传动杆(2)、切割机构(3)和钣金件传输机构(4),其特征在于:所述撑板(1)设置有两块,所述传动杆(2)转动连接在相邻两根撑板(1)之间,并对称设置在撑板(1)两端,所述切割机构(3)设置在撑板(1)上,且切割机构(3)包括支撑架(301)、承托组件和激光切割机(310);所述支撑架(301)固定在撑板(1)上,所述承托组件设置在支撑架(301)上,所述激光切割机(310)设置在承托组件上;

2.根据权利要求1所述的钣金件用激光切割机,其特征在于:所述推移组件还包括推板(405)、夹板(406)、导向杆(407)和复位弹簧(408),所述推板(405)滑动设置在撑板(1)上,所述导向杆(407)的一端固定在夹板(406)上,另一端穿过推板(405),并与推板(405)滑动连接,且所述夹板(406)位于推板(405)下方,所述导向杆(407)的顶端设置有卡盘,所述复位弹簧(408)套设在导向杆(407)上,并位于推板(405)以及卡盘之间。

3.根据权利要求2所述的钣金件用激光切割机,其特征在于:所述推板(405)的底部两侧对称设置有凸块(409),所述撑板(1)上表面设置有滑槽,所述凸块(409)滑动卡接在滑槽内。

4.根据权利要求1所述的钣金件用激光切割机,其特征在于:相邻两个所述撑板(1)之间水平固定有承托板(411),并在承托板(411)上转动连接有滚轮,且滚轮等距设置有若干个。

5.根据权利要求1所述的钣金件用激光切割机,其特征在于:所述承托组件包括竖向承托单元和横向承托单元,所述竖向承托单元包括竖板(302)、气缸(303)、第一导轨(304)和横板(305),所述竖板(302)竖直焊接在支撑架(301)上,所述气缸(303)的固定部固定在竖板(302)顶部中心处,气缸(303)的伸缩部与横板(305)连接,所述第一导轨(304)对称固定在竖板(302)两侧,所述横板(305)滑动卡接在第一导轨(304)上。

6.根据权利要求5所述的钣金件用激光切割机,其特征在于:所述横向承托单元包括第二导轨(306)、第一伺服电机(307)、对接盘(308)和第一皮带(309),所述第二导轨(306)水平固定在横板(305)上,所述激光切割机(310)滑动卡接在第二导轨(306)上,所述对接盘(308)转动连接在横板(305)两端,所述第一伺服电机(307)固定在横板(305)一端,且第一伺服电机(307)的输出轴与其中一个对接盘(308)同轴固定,所述第一皮带(309)设置在相邻两个对接盘(308)之间,且第一皮带(309)部分与激光切割机(310)连接。

7.根据权利要求1所述的钣金件用激光切割机,其特征在于:所述第二皮带(404)的内侧以及限位盘(401)、第二伺服电机(403)的输出轴外壁均设置有齿槽结构,且第二皮带(404)分别与限位盘(401)和第二伺服电机(403)的输出轴齿合连接。

8.钣金件用激光切割机的切割方法,其特征在于:包括以下步骤:

技术总结

本发明提供了钣金件用激光切割机及切割方法,包括撑板、传动杆、切割机构和钣金件传输机构,撑板设置有两块,传动杆转动连接在相邻两根撑板之间,并对称设置在撑板两端,切割机构设置在撑板上,且切割机构包括支撑架、承托组件和激光切割机,支撑架固定在撑板上,承托组件支撑架连接在支撑架上,激光切割机设置在承托组件上。本发明通过钣金件传输机构的设置使钣金件在切割完成后,能够将被切割的钣金件快速的取出,并将未被切割的钣金件推移至适当的位置进行下一次的切割作业,实现流水线式的切割作业,大幅度的提高了切割效率,且通过机械化的联动结构取代传统的人工作业,节省了人力资源。

技术研发人员:罗亮,李金根,罗俊哲

受保护的技术使用者:安徽速达数控设备有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!