一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法与流程

本发明涉及一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,属于先进制造。

背景技术:

1、9.5m运载火箭筒段壁板尺寸超大,厚度45mm,采用先渐进滚弯成形后机械铣切内网格成形方案。该大尺寸、大厚度壁板尚属首次加工,缺乏相关经验与工艺参数支撑,根据以往渐进滚弯壁板经验,需要不断摸索与优化滚弯道次,道次下压量等参数,最终确定工艺方案参数。

2、国内航空航天领域超大尺寸壁板滚弯加工尚属空白,系统内各家单位针对滚弯后校形依然采用传统手工方案,传统手工修整方案不满足超大尺寸壁板精度要求。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,提高产品质量及可靠性。

2、本发明解决技术的方案是:

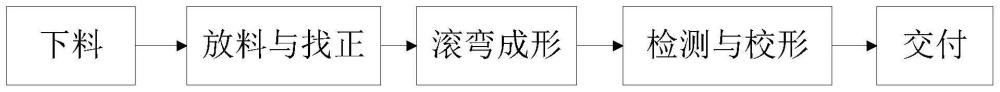

3、一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,包括:

4、将毛坯料按照要求尺寸加工成壁板,保证四角的垂直度;

5、使用四轴滚床,将板材吊装好放入设备中间两轴,对正后,调节两主轴压紧壁板,转动滚轴调整滚轴母线与壁板基准边垂直,并将此状态保持在整个成形过程中;

6、同时调节两侧滚轴中的一个与壁板表面接触,此时记录此滚轴的距离数值;将壁板加紧在中间两轴上,然后调节左侧轴与壁板接触,保持左右两轴h一样,记录此时的数值h;调整左侧滚轴至一定量h,中间轴开始滚动带动壁板向右移动,待壁板左侧端头位于中间轴中心时候停止滚动,调节右侧滚轴一定量(h+h1),将壁板向左侧滚动,每次调整记录数值;

7、待壁板起弧时记录此时滚轴距离数据;继续不断调节滚轴,壁板弧度逐渐成形,用样板检测壁板弧度情况,随着样板与壁板间隙的不断减少,每次调节轴的距离减少,待样板与壁板完全贴合后停止滚弯。

8、进一步的,起弧前滚轴上升距离h1为20-30mm。

9、进一步的,壁板从平板到起弧到滚弯完成,弧度变化为非线性。

10、进一步的,壁板经过至少4次滚弯开始起弧。

11、进一步的,起弧后滚轴上升距离h1调整量为5-10mm,经过至少6道次滚弯,壁板弧度与样板贴合。

12、进一步的,滚轴上升距离h1调整为2-3mm,经过至少4道次滚弯形成,完成壁板弯曲成型。

13、进一步的,还包括精度测量,沿着壁板弧度方向每间隔90-100mm测量母线直线度,沿着弧度从左到右移动壁板检测弧度。

14、进一步的,母线直线度在壁板竖直中间部位最大为4mm,弧度与样板间隙最大为5mm。

15、进一步的,两侧距离端头为800-1000mm。

16、进一步的,还包括壁板校形,沿着弧度方向敲击壁板中间部位,使壁板弧度与样板间隙为2-3mm,母线直线度为1-3mm。

17、本发明与现有技术相比的有益效果是:

18、(1)本发明通过制定合理的壁板滚弯工艺参数实现了超大尺寸带网格板材弯曲成形,解决了超大尺寸壁板人工校形难题;

19、(2)本发明采用滚弯成形方法实现超大尺寸壁板弯曲成形,该方法技术成熟度高,提高产品质量及可靠性。

技术特征:

1.一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,包括:

2.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,起弧前滚轴上升距离h1为20-30mm。

3.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,壁板从平板到起弧到滚弯完成,弧度变化为非线性。

4.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,壁板经过至少4次滚弯开始起弧。

5.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,起弧后滚轴上升距离h1调整量为5-10mm,经过至少6道次滚弯,壁板弧度与样板贴合。

6.根据权利要求5所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,滚轴上升距离h1调整为2-3mm,经过至少4道次滚弯形成,完成壁板弯曲成型。

7.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,还包括精度测量,沿着壁板弧度方向每间隔90-100mm测量母线直线度,沿着弧度从左到右移动壁板检测弧度。

8.根据权利要求7所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,母线直线度在壁板竖直中间部位最大为4mm,弧度与样板间隙最大为5mm。

9.根据权利要求8所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,两侧距离端头为800-1000mm。

10.根据权利要求1所述的一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,其特征在于,还包括壁板校形,沿着弧度方向敲击壁板中间部位,使壁板弧度与样板间隙为2-3mm,母线直线度为1-3mm。

技术总结

本发明涉及一种适用超大超厚尺寸铝合金等厚壁板弯曲成形方法,属于先进制造技术领域。包括:将毛坯料按照要求尺寸加工成壁板;将板材吊装好放入设备中间两轴,对正后,调节两主轴压紧壁板,转动滚轴调整滚轴母线与壁板基准边垂直,并将此状态保持在整个成形过程中;同时调节两侧滚轴中的一个与壁板表面接触,此时记录此滚轴的距离数值;待壁板起弧时记录此时滚轴距离数据;继续不断调节滚轴,壁板弧度逐渐成形,用样板检测壁板弧度情况,随着样板与壁板间隙的不断减少,每次调节轴的距离减少,待样板与壁板完全贴合后停止滚弯。本发明通过制定合理的壁板滚弯工艺参数实现了超大尺寸带网格板材弯曲成形,解决了超大尺寸壁板人工校形难题。

技术研发人员:于洋,张国威,刘亚,李杰,祝世强,徐坤和,呼啸,李钢,杨凯

受保护的技术使用者:首都航天机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!