双金属复合管及其制备方法与流程

本发明涉及复合管制备,具体而言,涉及一种双金属复合管及其制备方法。

背景技术:

1、在钢管的使用过程中,腐蚀是自始至终存在的严重问题,管材不可避免地会遇到含有h2s、co2和cl离子等的腐蚀性介质,这些介质对管材具有很强的腐蚀性,不仅造成了巨大的经济损失,而且往往带来一些环境和人员安全等方面灾难性后果。一般价格低廉的碳素或低合金钢管的耐蚀性较差,而耐蚀性好的不锈钢和镍基合金等材料的价格高。为节约高价材料的用量,人们开始研发双金属复合管。双金属复合管一般由起强度作用的外基管和耐腐蚀的内衬管组成,双金属复合管在抗腐蚀性能方面与抗腐蚀合金管基本没有差异,在强度方面优于碳钢钢管和一般合金管,价格是抗腐蚀合金管的一半左右,使用寿命远高于碳素钢管。双金属复合管综合了强度、抗腐蚀性、耐磨性、耐高压和经济性等综合性能,广泛应用于油气开采和输送、海洋工程、电力行业和给水工程等,规格覆盖范围广泛,近年来由于对服役环境恶化(高温,高压,高腐蚀等)和成本的考量,双金属复合管在各个行业的应用不断增加。

2、在发明人所知的现有技术中,双金属复合管的内外层管均为圆管,在装配时,由于内管的外周与外管的内周之间均具有间隙,并且为了便于外管套设在内管外周,内外管之间的间隙一般较大,因此,导致内管和外管之间容易发生窜动。

技术实现思路

1、本发明的主要目的在于提供一种双金属复合管及其制备方法,能够解决现有的双金属复合管的内外管容易发生窜动的的问题,保障了复合界面完整性,有效提高了复合管质量。

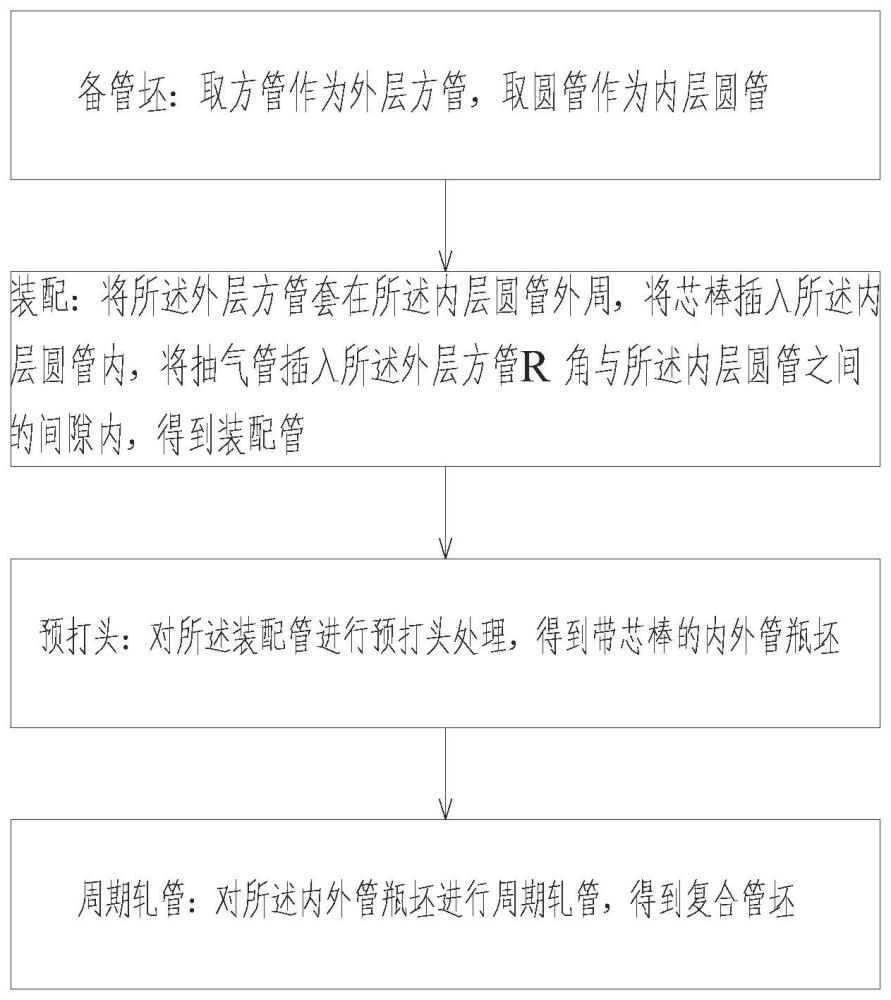

2、为了实现上述目的,根据本发明的一方面,提供了一种双金属复合管的制备方法,包括以下步骤:备管坯:取方管作为外层方管,取圆管作为内层圆管;装配:将外层方管套在内层圆管外周,将芯棒插入内层圆管内,将抽气管插入外层方管r角与内层圆管之间的间隙内,得到装配管;预打头:对装配管进行预打头处理,得到带芯棒的内外管瓶坯;周期轧管:对内外管瓶坯进行周期轧管,得到复合管坯。

3、进一步地,内层圆管的外径比外层方管的内切圆直径小5mm~10mm。

4、进一步地,外层方管的边长为a、边凹凸度≤0.2%a、外圆角半径为1.5倍~3倍的壁厚以及边垂直度为90°±0.3°,圆管的外径比方管的最小内经小5mm~10mm。

5、进一步地,装配的步骤中,装配管的外层方管与内层圆管轴向相错2mm~5mm的距离。

6、进一步地,预打头的步骤中,进行预打头处理的步骤包括:将装配管放置在打头机上,将打头机的第一打头模块和第二打头模块压下,然后将第一打头模块和第二打头模块升起,将装配管旋转90°,将第一打头模块和第二打头模块再次压下,得到内外管瓶坯,从抽气管处进行抽真空和密封处理。

7、进一步地,预打头的步骤中,第一打头模块的孔型和第二打头模块的孔型均由三段斜线组成,第一段与第二段的第一打头模块的孔型宽度之和为300mm,第一段与第二段的第二打头模块的孔型宽度之和为300mm,第一打头模块的第一段宽度范围218mm~235mm、与水平线的夹角为16.8°~28°,第一打头模块的第二段宽度范围为65mm~82mm、与水平线的夹角为6°~10°,第一打头模块的第三段宽度范围为28mm~145mm、与水平线的夹角为46°~52°,第二打头模块的第一段宽度范围为218mm~235mm、与水平线的夹角为16.8°~28°,第二打头模块的第二段宽度范围为65mm~82mm、与水平线的夹角为6°~10°,第二打头模块的第三段宽度范围为4mm~32mm、与水平线的夹角为78°~83°。

8、进一步地,周期轧管得到的复合管坯的外径为150mm~600mm,复合管坯第一端与水平线的夹角为46°~52°,复合管坯第二端与水平线的夹角为78°~83°,复合管坯的外层方管的壁厚与内层圆管的壁厚比值为1:1.25~6:1。

9、进一步地,周期轧管的步骤包括:使用周期轧管机组对内外管瓶坯进行周期轧管,得到复合管坯,设定周期轧管机组的孔型为φ150mm~φ600mm,孔型包括锻轧段、精轧段、终轧段和空轧段,确定锻轧段、精轧段、终轧段和空轧段的曲线方程,锻轧段为包络线,锻轧段的起始角为27°~30°、夹角为74°~84°以及曲线展开长度为200mm~600mm,控制周期轧管机组的轧辊转速为46rpm~72rpm以及风压为3bar~4bar。

10、进一步地,周期轧管的步骤之后,还包括加热的步骤:对复合管坯进行预热,预热的温度小于或等于620℃,对复合管坯进行均热,均热的温度为1210℃~1240℃,预热的时间和均热的时间之和为2.5h~16h。

11、进一步地,加热的步骤之后,还包括齐头穿孔的步骤:使用穿孔机对加热后的复合管坯进行穿孔,得到毛管,毛管的外层方管和内层圆管的管段平齐,穿孔机的总直径压下率为16%~18%、椭圆度为1.02以及扩径率为5%~20%。

12、进一步地,齐头穿孔的步骤之后,还包括轧制的步骤:对毛管进行轧制,得到复合荒管。

13、进一步地,轧制的步骤之后,还包括再加热的步骤:通过步进炉对复合荒管进行再加热,入炉温度低于450℃,步进炉的固溶强化加热温度为1000℃±10℃,保温时间为0.5h~4h。

14、进一步地,再加热的步骤之后,还包括定径的步骤:通过定径机以及定径机上的冷却水环对再加热后的复合荒管进行定径,得到复合管,通过冷却水环组对复合管进行冷却,得到双金属复合管,复合荒管入定径机的温度为940℃~980℃,复合荒管出定径机的温度为680℃~720℃,复合荒管入冷却水环组时,冷却水环组的冷却水的温度为670℃~710℃,复合荒管出冷却水环组时,冷却水环组的冷却水的温度为380℃~420℃。

15、为了实现上述目的,根据本发明的另一方面,提供了一种双金属复合管,使用上述的制备方法制得。

16、应用本发明的技术方案,使用外层方管和内层圆管之间的组合,在外层方管套设在内层圆管的外周后,内层圆管与外层方管的内壁具有近乎相切的部分,该部分中,内层圆管与外层方管之间的间隙较小,内层圆管沿径向移动较短的距离,就能够与外层方管接触,两者之间就能产生摩擦力,也就能够一定程度上减少内层圆管相对外层方管发生窜动的距离,在内层圆管与外层方管之间的最小间隙非常小时,还能够避免内层圆管与外层方管之间发生窜动。

技术特征:

1.一种双金属复合管的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的双金属复合管的制备方法,其特征在于,所述内层圆管的外径比所述外层方管的内切圆直径小5mm~10mm。

3.根据权利要求1所述的双金属复合管的制备方法,其特征在于,所述外层方管的边长为a、边凹凸度≤0.2%a、外圆角半径为1.5倍~3倍的壁厚以及边垂直度为90°±0.3°,所述圆管的外径比所述方管的最小内经小5mm~10mm。

4.根据权利要求1所述的双金属复合管的制备方法,其特征在于,所述装配的步骤中,所述装配管的所述外层方管与所述内层圆管轴向相错2mm~5mm的距离。

5.根据权利要求1所述的双金属复合管的制备方法,其特征在于,所述预打头的步骤中,进行预打头处理的步骤包括:将所述装配管放置在打头机上,将打头机的第一打头模块和第二打头模块压下,然后将所述第一打头模块和所述第二打头模块升起,将所述装配管旋转90°,将所述第一打头模块和所述第二打头模块再次压下,得到内外管瓶坯,从所述抽气管处进行抽真空和密封处理。

6.根据权利要求5所述的双金属复合管的制备方法,其特征在于,所述预打头的步骤中,所述第一打头模块的孔型和所述第二打头模块的孔型均由三段斜线组成,第一段与第二段的所述第一打头模块的孔型宽度之和为300mm,第一段与第二段的所述第二打头模块的孔型宽度之和为300mm,所述第一打头模块的第一段宽度范围218mm~235mm、与水平线的夹角为16.8°~28°,所述第一打头模块的第二段宽度范围为65mm~82mm、与水平线的夹角为6°~10°,所述第一打头模块的第三段宽度范围为28mm~145mm、与水平线的夹角为46°~52°,所述第二打头模块的第一段宽度范围为218mm~235mm、与水平线的夹角为16.8°~28°,所述第二打头模块的第二段宽度范围为65mm~82mm、与水平线的夹角为6°~10°,所述第二打头模块的第三段宽度范围为4mm~32mm、与水平线的夹角为78°~83°。

7.根据权利要求1至6中任一项所述的双金属复合管的制备方法,其特征在于,所述周期轧管得到的复合管坯的外径为150mm~600mm,所述复合管坯第一端与水平线的夹角为46°~52°,所述复合管坯第二端与水平线的夹角为78°~83°,所述复合管坯的所述外层方管的壁厚与所述内层圆管的壁厚比值为1:1.25~6:1。

8.根据权利要求7所述的双金属复合管的制备方法,其特征在于,所述周期轧管的步骤包括:使用周期轧管机组对所述内外管瓶坯进行周期轧管,得到复合管坯,设定所述周期轧管机组的孔型为φ150mm~φ600mm,所述孔型包括锻轧段、精轧段、终轧段和空轧段,确定所述锻轧段、所述精轧段、所述终轧段和所述空轧段的曲线方程,所述锻轧段为包络线,所述锻轧段的起始角为27°~30°、夹角为74°~84°以及曲线展开长度为200mm~600mm,控制周期轧管机组的轧辊转速为46rpm~72rpm以及风压为3bar~4bar。

9.根据权利要求1至6中任一项所述的双金属复合管的制备方法,其特征在于,所述周期轧管的步骤之后,还包括加热的步骤:对所述复合管坯进行预热,所述预热的温度小于或等于620℃,对所述复合管坯进行均热,所述均热的温度为1210℃~1240℃,所述预热的时间和所述均热的时间之和为2.5h~16h。

10.根据权利要求9所述的双金属复合管的制备方法,其特征在于,所述加热的步骤之后,还包括齐头穿孔的步骤:使用穿孔机对加热后的所述复合管坯进行穿孔,得到毛管,所述毛管的外层方管和内层圆管的管段平齐,所述穿孔机的总直径压下率为16%~18%、椭圆度为1.02以及扩径率为5%~20%。

11.根据权利要求10所述的双金属复合管的制备方法,其特征在于,所述齐头穿孔的步骤之后,还包括轧制的步骤:对所述毛管进行轧制,得到复合荒管。

12.根据权利要求11所述的双金属复合管的制备方法,其特征在于,所述轧制的步骤之后,还包括再加热的步骤:通过步进炉对所述复合荒管进行再加热,入炉温度低于450℃,所述步进炉的固溶强化加热温度为1000℃±10℃,保温时间为0.5h~4h。

13.根据权利要求12所述的双金属复合管的制备方法,其特征在于,所述再加热的步骤之后,还包括定径的步骤:通过定径机以及定径机上的冷却水环对再加热后的所述复合荒管进行定径,得到复合管,通过冷却水环组对所述复合管进行冷却,得到双金属复合管,所述复合荒管入所述定径机的温度为940℃~980℃,所述复合荒管出所述定径机的温度为680℃~720℃,所述复合荒管入所述冷却水环组时,所述冷却水环组的冷却水的温度为670℃~710℃,所述复合荒管出所述冷却水环组时,所述冷却水环组的冷却水的温度为380℃~420℃。

14.一种双金属复合管,其特征在于,使用如权利要求1至13中任一项的制备方法制得。

技术总结

本发明提供了一种双金属复合管及其制备方法。该制备方法包括:备管坯:取方管作为外层方管,取圆管作为内层圆管;装配:将外层方管套在内层圆管外周,将芯棒插入内层圆管内,将抽气管插入外层方管R角与内层圆管之间的间隙内,得到装配管;预打头:对装配管进行预打头处理,得到带芯棒的内外管瓶坯;周期轧管:对内外管瓶坯进行周期轧管,得到复合管坯。本发明的技术方案的制备方法能够解决现有的双金属复合管的内外管容易发生窜动的的问题。

技术研发人员:赵映辉,何航,宋光鑫,张敏,赵健明,朱林,肖松良,李飞,卓钊,周正平,沈枫林

受保护的技术使用者:衡阳华菱钢管有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!