一种双壁管焊接对齐装置及方法与流程

本发明涉及船舶建造领域,尤其设计一种双壁管焊接对齐装置及方法。

背景技术:

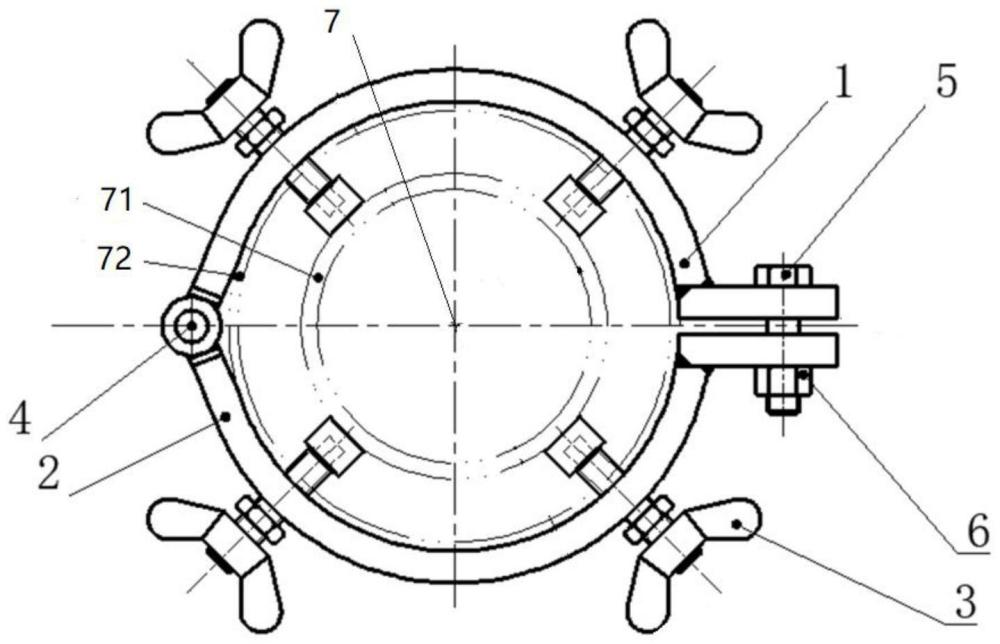

1、低温管路是lng船低温系统的核心部分,低温管路上的部分管系采用不锈钢材质的双壁管结构形式,如图1、11所示,双壁管7包括内管71、外管72及弹性支架,弹性支架设置于内管与外管之间,内管、外管同心设置。两根双壁管对接焊接时,需将内管对接焊接后再对接焊接外管。由于内外管之间的弹性支架,导致双壁管焊接时两侧内管并不一定均位于外管的圆心,使得两根双壁管焊接时内管对齐焊接难度大。

技术实现思路

1、针对现有技术中存在的缺陷,本申请提供一种双壁管焊接对齐装置及方法,以解决现有技术中两根双壁管焊时内管对齐焊接难度大的技术问题。

2、为了达到上述发明的目的,本申请提供的技术方案如下:

3、双壁管焊接对齐装置,包括第一抱箍、第二抱箍和调节螺栓,所述第一抱箍的一侧与所述第二抱箍铰连接,所述第一抱箍的另一侧与所述第二抱箍可拆卸连接,所述第一抱箍和第二抱箍对合形成圆环,所述圆环的内径与双壁管的外管的外径相等,所述第一抱箍和第二抱箍上均设置有螺纹孔,每个螺纹孔中均穿设有调节螺栓,所述第一抱箍和第二抱箍对合卡紧外管时,转动所述调节螺栓可使调节螺栓在第一抱箍和/或第二抱箍上内外移动以卡紧双壁管的内管调整位置。

4、在一种实施方案中,所述第一抱箍包括第一抱箍板和第一连接板,所述第二抱箍包括第二抱箍板和第二连接板,所述第一抱箍板和第二抱箍板均呈半圆环状,所述第一连接板沿半圆环半径向外的方向设置于所述第一抱箍板的端部,所述第二连接板沿半圆环半径向外的方向设置于所述第二抱箍板的端部,第一连接板与第二连接板上均设有连接孔,连接螺栓穿过所述连接孔与连接螺母相配合以锁紧第一抱箍板和第二抱箍板。

5、在一种实施方案中,所述第一抱箍板的螺纹孔靠近第一抱箍板的长侧边,所述第二抱箍板的螺纹孔靠近第二抱箍板的长侧边。

6、在一种实施方案中,所述第一抱箍板的铰连接端设置有长套筒管,所述第二抱箍板的铰连接端的两侧均设置有短套筒管,所述短套筒管之间的距离等于所述长套筒管的长度,所述长套筒管的内径和所述短套筒管的内径相等,第一抱箍和第二抱箍对合时,铰链杆穿过短套筒管和长套筒管使第一抱箍板和第二抱箍板铰连接。

7、在一种实施方案中,所述第一抱箍和第二抱箍上的调节螺栓数量相等,且当第一抱箍和第二抱箍对合卡紧外管时,第一抱箍上的调节螺栓与第二抱箍上的调节螺栓的位置关于外管的直径对称。

8、在一种实施方案中,所述第一抱箍上设置有两个调节螺栓,第一抱箍上的两个调节螺栓之间的圆弧角为90°,所述第二抱箍上设置有两个调节螺栓,第二抱箍上的两个调节螺栓之间的圆弧角为90°。

9、在一种实施方案中,所述调节螺栓包括螺杆,所述螺杆穿设所述螺纹孔,在螺杆远离内管的端部固定设置有蝶形螺母,在螺杆上位于蝶形螺母与第一抱箍板或第一抱箍板之间套设有第二螺母,在螺杆靠近内管的端部套设有耐磨套。

10、在一种实施方案中,所述螺杆靠近内管的端部为连接杆,所述连接杆的直径小于所述螺杆的直径,所述耐磨套为凹字型套,所述耐磨套与所述连接杆过盈配合。

11、在一种实施方案中,所述耐磨套的材质为耐磨性高的尼龙。

12、本申请还提供一种双壁管焊接对齐方法,采用上述的双壁管焊接对齐装置,其特征在于,包括以下步骤:

13、s1,将两根双壁管靠近并对齐,使两侧的内管靠拢;

14、s2,将一套双壁管焊接对齐装置抱紧在一侧双壁管的外管上,旋转移动调节螺栓以调整内管的位置,使两侧双壁管的内管与外管同心;

15、s3,将另一套双壁管焊接对齐装置抱紧在另一侧双壁管的外管上,旋转调节螺栓调整另一侧内管的位置,使另一侧双壁管的内管与外管同心;

16、s4,调整两侧双壁管,使得两侧双壁管的内管完全对齐;

17、s5,焊接两侧双壁管的内管,再焊接两侧双壁管的外管。

18、本发明的方法经过实践取得了如下积极有益的效果:

19、本发明中的双壁管焊接对齐装置包括第一抱箍、第二抱箍和调节螺栓,所述第一抱箍的一侧与所述第二抱箍铰连接,所述第一抱箍的另一侧与所述第二抱箍可拆卸连接,第一抱箍和第二抱箍上均设置有螺纹孔,每个螺纹孔中均穿设有调节螺栓,所述第一抱箍和第二抱箍对合卡紧外管时,转动所述调节螺栓可使调节螺栓在第一抱箍和/或第二抱箍上内外移动以卡紧双壁管的内管调整位置,本申请中的双壁管焊接对齐装置操作简单,能够快速调整双壁管内管与外管的相对位置,降低双壁管焊接时内管对齐焊接难度,可多次重复使用,使用成本较低,可广泛应用于双壁管焊接。

技术特征:

1.一种双壁管焊接对齐装置,其特征在于,包括第一抱箍、第二抱箍和调节螺栓,所述第一抱箍的一侧与所述第二抱箍铰连接,所述第一抱箍的另一侧与所述第二抱箍可拆卸连接,所述第一抱箍和第二抱箍对合形成圆环,所述圆环的内径与双壁管的外管的外径相等,所述第一抱箍和第二抱箍上均设置有螺纹孔,每个螺纹孔中均穿设有调节螺栓,所述第一抱箍和第二抱箍对合卡紧外管时,转动所述调节螺栓可使调节螺栓在第一抱箍和/或第二抱箍上内外移动以卡紧双壁管的内管调整位置。

2.根据权利要求1所述的双壁管焊接对齐装置,其特征在于,所述第一抱箍包括第一抱箍板和第一连接板,所述第二抱箍包括第二抱箍板和第二连接板,所述第一抱箍板和第二抱箍板均呈半圆环状,所述第一连接板沿半圆环半径向外的方向设置于所述第一抱箍板的端部,所述第二连接板沿半圆环半径向外的方向设置于所述第二抱箍板的端部,第一连接板与第二连接板上均设有连接孔,连接螺栓穿过所述连接孔与连接螺母相配合以锁紧第一抱箍板和第二抱箍板。

3.根据权利要求2所述的双壁管焊接对齐装置,其特征在于,所述第一抱箍板的螺纹孔靠近第一抱箍板的长侧边,所述第二抱箍板的螺纹孔靠近第二抱箍板的长侧边。

4.根据权利要求2所述的双壁管焊接对齐装置,其特征在于,所述第一抱箍板的铰连接端设置有长套筒管,所述第二抱箍板的铰连接端的两侧均设置有短套筒管,所述短套筒管之间的距离等于所述长套筒管的长度,所述长套筒管的内径和所述短套筒管的内径相等,第一抱箍和第二抱箍对合时,铰链杆穿过短套筒管和长套筒管使第一抱箍板和第二抱箍板铰连接。

5.根据权利要求2所述的双壁管焊接对齐装置,其特征在于,所述第一抱箍和第二抱箍上的调节螺栓数量相等,且当第一抱箍和第二抱箍对合卡紧外管时,第一抱箍上的调节螺栓与第二抱箍上的调节螺栓的位置关于外管的直径对称。

6.根据权利要求5所述的双壁管焊接对齐装置,其特征在于,所述第一抱箍上设置有两个调节螺栓,第一抱箍上的两个调节螺栓之间的圆弧角为90°,所述第二抱箍上设置有两个调节螺栓,第二抱箍上的两个调节螺栓之间的圆弧角为90°。

7.根据权利要求1所述的双壁管焊接对齐装置,其特征在于,所述调节螺栓包括螺杆,所述螺杆穿设所述螺纹孔,在螺杆远离内管的端部固定设置有蝶形螺母,在螺杆上位于蝶形螺母与第一抱箍板或第一抱箍板之间套设有第二螺母,在螺杆靠近内管的端部套设有耐磨套。

8.根据权利要求7所述的双壁管焊接对齐装置,其特征在于,所述螺杆靠近内管的端部为连接杆,所述连接杆的直径小于所述螺杆的直径,所述耐磨套为凹字型套,所述耐磨套与所述连接杆过盈配合。

9.根据权利要求8所述的双壁管焊接对齐装置,其特征在于,所述耐磨套的材质为耐磨性高的尼龙。

10.一种双壁管焊接对齐方法,采用如权利要求1~9任一项所述的双壁管焊接对齐装置,其特征在于,包括以下步骤:

技术总结

本发明公开了一种双壁管焊接对齐装置及方法,本发明中的双壁管焊接对齐装置包括第一抱箍、第二抱箍和调节螺栓,所述第一抱箍的一侧与所述第二抱箍铰连接,所述第一抱箍的另一侧与所述第二抱箍可拆卸连接,第一抱箍和第二抱箍上均设置有螺纹孔,每个螺纹孔中均穿设有调节螺栓,所述第一抱箍和第二抱箍对合卡紧外管时,转动所述调节螺栓可使调节螺栓在第一抱箍和/或第二抱箍上内外移动以卡紧双壁管的内管调整位置,本申请中的双壁管焊接对齐装置操作简单,能够快速调整双壁管内管与外管的相对位置,降低双壁管焊接时内管对齐焊接难度,可多次重复使用,使用成本较低,可广泛应用于双壁管焊接。

技术研发人员:王凯,王辉,汪强,王旭,丁韦青,杨文麒

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!