一种大型轴瓦加工专用的装夹治具的制作方法

:本发明涉及轴瓦夹具的,更具体地说涉及一种大型轴瓦加工专用的装夹治具。

背景技术

0、

背景技术:

1、轴瓦是滑动轴承和轴颈接触的部分,形状为瓦状的半圆柱面,非常光滑,一般用青铜、减摩合金等耐磨材料制成。轴瓦有整体式和剖分式两种,整体式轴瓦通常称为轴套。剖分式轴瓦相对于将轴套中心对半切开的半圆结构,分为上下相同的两片轴瓦结构。目前的一些大型轴瓦内壁一般设有螺旋设置的润滑油槽,其润滑油槽通过加工中心铣削成型,铣削过程中需要对轴瓦进行夹持,并且轴瓦上的开口整体朝上,轴瓦本体不能在竖向方向对轴瓦的内壁进行遮挡;同时轴瓦上还需要加工多个与润滑油槽相连通的注油孔,注油孔通过钻头加工成型,而注油孔除了部分在轴瓦的中部,还分布在轴瓦的两侧,在进行轴瓦两侧注油孔的加工之前,需要移动轴瓦的位置再进行夹持固定,因为大型轴瓦的重量较为笨重,所以需要设计一款方便大型轴瓦位置调整和夹持定位的专用夹具,来便于润滑油槽和注油孔的加工。

技术实现思路

0、

技术实现要素:

1、本发明的目的就是针对现有技术之不足,而提供了一种大型轴瓦加工专用的装夹治具,其装夹治具能对大型轴瓦进行有效夹持固定,同时未夹持时,便于实现大型轴瓦进行位置调整,大大方便了大型轴瓦润滑油槽和注油孔的加工。

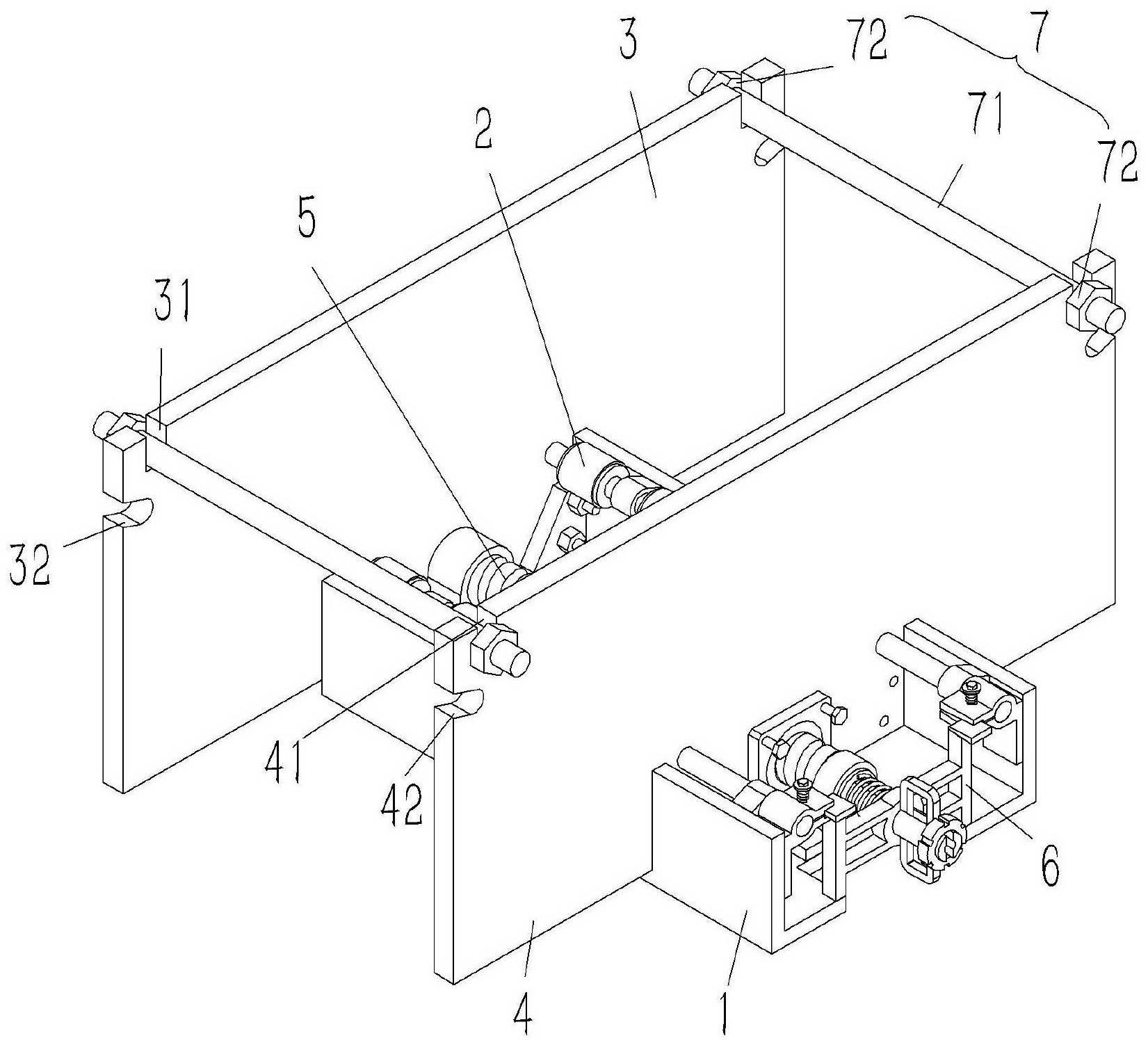

2、一种大型轴瓦加工专用的装夹治具,包括“凵”字形的底座,底座内侧的上部插设有两组左、右相对的承托组件,承托组件包括纵向的联动轴,联动轴上插套固定有若干承托轮,承托轮之间的联动轴上插套有支撑耳座,支撑耳座分别固定在底座两侧的内壁上,联动轴的后端插接在矩形的后夹板上,后夹板抵靠在底座的后端面,底座后端的两侧分别固定有肋板,后夹板上插接有若干紧固螺栓,紧固螺栓分别螺接固定在肋板上;底座的前侧插套有与后夹板相对并呈矩形的前夹板,前夹板通过丝杠驱动组件连接在底座上;所述联动轴的前端穿过前夹板连接有抱死组件,抱死组件设置在底座的前端;

3、所述的丝杠驱动组件包括纵向的滚珠丝杠,滚珠丝杠的后端成型有后支轴,后支轴插设在后轴承座上,后轴承座固定在底座内;所述上的滚珠丝杠上插套有t型的滚珠螺母,滚珠螺母的前端穿过前夹板插套固定有矩形的限位板,限位板的四角插接有纵向的限位螺栓,限位螺栓螺接在前夹板上,所述的滚珠螺母上插套有后张紧弹簧,后张紧弹簧的后端压靠在滚珠螺母后端的挡圈上、前端压靠在前夹板上,滚珠丝杠的前端成型有前支轴,前支轴的前端面上成型有贯穿前支轴两侧的外壁的插槽,插槽后侧的前支轴上插套有前轴承座,前轴承座固定在底座内;

4、所述的抱死组件包括两组分别插套在联动轴前端的夹持套,夹持套的一侧成型有l型的安装板,安装板固定在底座的内侧壁上,夹持套的另一侧成型有耳板,耳板的侧壁成型有等腰梯形状的分离槽,分离槽的底面上成型有与夹持套内壁相连通的切槽,切槽分割耳板成上夹板和下夹板,所述夹持套的上夹板和下夹板上设有张紧件,张紧件压持在上夹板和下夹板上,夹持套的内壁压持在联动轴的外壁上;所述的夹持套之间设有h型的移动座,移动座下部的两端抵靠在底座上,移动座上部的两端分别固定有等腰梯形状的膨胀块,膨胀块插设在夹持套的分离槽内;

5、所述移动座的中部成型有圆环形的连接套,连接套插套在前支轴上,连接套后侧的前支轴上分别插套有复位弹簧,复位弹簧的两端分别压靠在连接套和前轴承座上;所述前支轴的前端螺接有圆螺母,圆螺母和连接套之间的前支轴插槽内插接有矩形框状的旋转把手,旋转把手的前、后端面分别压靠在圆螺母和连接套上。

6、优选的,所述前夹板的长度和宽度分别等于后夹板的长度和宽度,前夹板的两侧成型有与底座两侧侧板相对的避让槽,前夹板和后夹板的两侧之间分别设有锁紧件;

7、前夹板和后夹板的上端面的两端成型有第一插口和第二插口,前夹板和后夹板的两侧壁的上部分别成型有斜置的第三插口和第四插口;所述的锁紧件包括纵向的螺杆,螺杆的两端分别穿过在前夹板的第一插口和后夹板的第二插口螺接有锁紧螺母,锁紧螺母分别压靠在前夹板和后夹板上。

8、优选的,所述的承托轮上插套固定有橡胶防滑套,承托轮呈线性均匀分布在联动轴上,联动轴的前侧插套有限位支座,限位支座抵靠在夹持套的后端面上并固定在底座的内侧壁上。

9、优选的,所述的丝杠驱动组件位于底座的中部,滚珠丝杠上的前支轴的直径等于后支轴的直径,后支轴的后端穿过后夹板插套固定有限位套,限位套抵靠在后夹板的后端面上。

10、优选的,所述前支轴前端面的中心成型有与插槽相连通的限位插孔,限位插孔的深度等于插槽的深度,限位插孔的孔径大于插槽的槽宽,所述旋转把手的中部成型有与限位插孔相对的限位轴,限位轴插设在前支轴的限位插孔内。

11、优选的,所述前轴承座前侧的底座上成型有矩形的缺口,缺口位于移动座下部的两端之间;所述底座下端面至前支轴的中心距分别大于旋转把手上、下端至限位轴的中心距;所述的前轴承座和复位弹簧之间插设有环形的垫板,垫板插套在前支轴上。

12、优选的,所述的张紧件包括竖向的张紧螺栓,夹持套上切槽上、下侧的耳板上分别成型有腰型孔,张紧螺栓穿过耳板的腰型孔螺接有张紧螺母,耳板上、下侧的张紧螺栓分别插套有上张紧弹簧和下张紧弹簧,上张紧弹簧和下张紧弹簧的一端分别压靠在耳板上、另一端分别压靠在张紧螺栓的头部和张紧螺母上。

13、本发明的有益效果在于:

14、本装夹治具能对大型轴瓦进行有效夹持固定,同时未夹持时基于承托轮便于实现大型轴瓦进行位置调整,大大方便了大型轴瓦润滑油槽和注油孔的加工。

技术特征:

1.一种大型轴瓦加工专用的装夹治具,包括“凵”字形的底座(1),底座(1)内侧的上部插设有两组左、右相对的承托组件(2),承托组件(2)包括纵向的联动轴(21),联动轴(21)上插套固定有若干承托轮(22),承托轮(22)之间的联动轴(21)上插套有支撑耳座(23),支撑耳座(23)分别固定在底座(1)两侧的内壁上,其特征在于:联动轴(21)的后端插接在矩形的后夹板(3)上,后夹板(3)抵靠在底座(1)的后端面,底座(1)后端的两侧分别固定有肋板(8),后夹板(3)上插接有若干紧固螺栓,紧固螺栓分别螺接固定在肋板(8)上;底座(1)的前侧插套有与后夹板(3)相对并呈矩形的前夹板(4),前夹板(4)通过丝杠驱动组件(5)连接在底座(1)上;所述联动轴(21)的前端穿过前夹板(4)连接有抱死组件(6),抱死组件(6)设置在底座(1)的前端;

2.根据权利要求1所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述前夹板(4)的长度和宽度分别等于后夹板(3)的长度和宽度,前夹板(4)的两侧成型有与底座(1)两侧侧板相对的避让槽,前夹板(4)和后夹板(3)的两侧之间分别设有锁紧件(7);

3.根据权利要求1所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述的承托轮(22)上插套固定有橡胶防滑套(24),承托轮(22)呈线性均匀分布在联动轴(21)上,联动轴(21)的前侧插套有限位支座(25),限位支座(25)抵靠在夹持套(61)的后端面上并固定在底座(1)的内侧壁上。

4.根据权利要求1所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述的丝杠驱动组件(5)位于底座(1)的中部,滚珠丝杠(51)上的前支轴(512)的直径等于后支轴(511)的直径,后支轴(511)的后端穿过后夹板(3)插套固定有限位套(510),限位套(510)抵靠在后夹板(3)的后端面上。

5.根据权利要求4所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述前支轴(512)前端面的中心成型有与插槽(513)相连通的限位插孔,限位插孔的深度等于插槽(513)的深度,限位插孔的孔径大于插槽(513)的槽宽,所述旋转把手(58)的中部成型有与限位插孔相对的限位轴,限位轴插设在前支轴(512)的限位插孔内。

6.根据权利要求5所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述前轴承座(57)前侧的底座(1)上成型有矩形的缺口(11),缺口(11)位于移动座(63)下部的两端之间;所述底座(1)下端面至前支轴(512)的中心距分别大于旋转把手(58)上、下端至限位轴的中心距;所述的前轴承座(57)和复位弹簧(64)之间插设有环形的垫板,垫板插套在前支轴(512)上。

7.根据权利要求1所述的一种大型轴瓦加工专用的装夹治具,其特征在于:所述的张紧件(65)包括竖向的张紧螺栓(651),夹持套(61)上切槽(613)上、下侧的耳板(612)上分别成型有腰型孔(614),张紧螺栓(651)穿过耳板(612)的腰型孔(614)螺接有张紧螺母(612),耳板(612)上、下侧的张紧螺栓(651)分别插套有上张紧弹簧(653)和下张紧弹簧(654),上张紧弹簧(653)和下张紧弹簧(654)的一端分别压靠在耳板(612)上、另一端分别压靠在张紧螺栓(651)的头部和张紧螺母(612)上。

技术总结

本发明涉及一种大型轴瓦加工专用的装夹治具,包括“凵”字形的底座,底座内侧的上部插设有两组左、右相对的承托组件,承托组件包括纵向的联动轴,联动轴上插套固定有若干承托轮,承托轮之间的联动轴上插套有支撑耳座,支撑耳座分别固定在底座两侧的内壁上,联动轴的后端插接在矩形的后夹板上,后夹板抵靠在底座的后端面,底座后端的两侧分别固定有肋板,后夹板上插接有若干紧固螺栓,紧固螺栓分别螺接固定在肋板上;底座的前侧插套有与后夹板相对并呈矩形的前夹板,前夹板通过丝杠驱动组件连接在底座上。装夹治具能对大型轴瓦进行有效夹持固定,同时未夹持时,便于实现大型轴瓦进行位置调整,大大方便了大型轴瓦润滑油槽和注油孔的加工。

技术研发人员:陈海栋,王绰咪,王绰约

受保护的技术使用者:浙江威程智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!