一种片材加工成型设备的制作方法

本发明涉及加工,特别涉及一种片材加工成型设备。

背景技术:

1、在加工制造领域,片材是一种常见的材料,生产时需要将片材持续上料,以完成产品、尤其是小商品的加工。对于小商品来说,由于其需求较大,因此加工时通过自动化设备进行代替人工作业能够显著提升生产效率,降低人工劳动强度、生产成本等,已经有越来越取代人工的趋势。

2、公告号为cn215614328u的中国实用新型专利公开了一种可连续冲压并裁剪型材的模具,包括:进料机构,其与下模连接并用于输送型材;冲压机构,其包括凹模以及凸模,凹模与上模连接并设有凹槽,凸模与下模连接,凹模与凸模呈上下对应设置,当上模与下模合模时,凸模伸入凹槽内并将冲压型材;裁剪机构,其与上模连接,裁剪机构与冲压机构呈前后对应设置,裁剪机构用于裁剪前一段冲压成型的型材。下料组件包括下料板,下料板与下模连接并靠近凸模,下料板倾斜设置,便于完成裁剪后的型材进行下料。该方案中针对的型材以及送料方式为整体连续形式,对于独立片材加工来说无法实现流水线式加工,需要进行针对性改进。

技术实现思路

1、本发明的目的是:针对上述背景技术中存在的不足,提供一种能够自动完成片材加工的、适用于独立片材的流水线式设备。

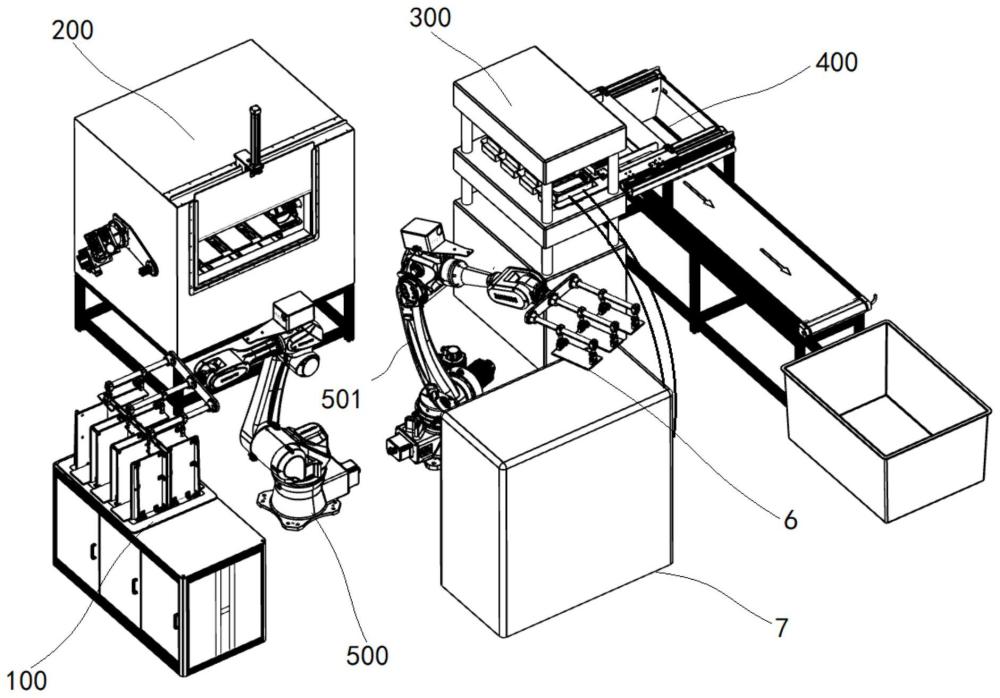

2、为了达到上述目的,本发明提供了一种片材加工成型设备,包括上料组件、成型组件、下料组件、以及移料机器人;

3、所述上料组件用于片材的堆叠上料;

4、所述成型组件包括成型机架,所述成型机架上设置有上模和下模,所述上模为固定设置且连接有凸模,所述下模为活动设置且连接有凹模;所述上模或所述凸模连接有推料机构,所述推料机构包括推料板以及驱动所述推料板移动的直线驱动机构,所述直线驱动机构与所述上模固定连接,所述直线驱动机构的输出端与所述推料板连接,所述推料板用于将片材与所述凸模分离;

5、所述下料组件包括下料安装架,所述下料安装架上设置有下料板以及刮料板,所述下料板与所述下料安装架通过第一直线组件连接,所述刮料板与所述下料板通过第二直线组件连接,所述下料板的后端设置有下料口,所述下料板的前端能够移动至所述凸模的正下方,将与所述凸模分离的片材接料;

6、所述移动料机器人用于将片材在所述上料组件、所述成型组件之间转移。

7、进一步地,所述上料组件包括上料台,所述上料台上设置有上料槽,所述上料槽设置有多个,以同时进行多个片材的作业。

8、进一步地,还包括烘干组件,所述烘干组件设置在所述上料组件与所述成型组件之间,所述烘干组件包括烘干箱以及设置在所述烘干箱内的承载工装,所述承载工装包括与所述烘干箱转动连接的旋转支撑轮以及设置在所述旋转支撑轮上的承载架,所述旋转支撑轮与旋转驱动部连接,所述旋转驱动部用于驱动所述旋转支撑轮旋转,所述承载架上设置有承载台,所述承载台用于放置片材,所述旋转支撑轮设置有凸轮轴承,所述凸轮轴承与所述连接架转动连接,所述连接架与所述承载架固定连接,以使所述承载架在旋转过程中保持水平。

9、进一步地,所述旋转支撑轮的其中一个相位角设置为上下料位置,所述烘干箱对应所述上下料位置设置有上下料口。

10、进一步地,所述成型组件还包括剪切模,所述剪切模环绕于所述凸模的外侧设置,所述剪切模的底端具有环状的剪切刃,所述剪切模与所述上模和/或所述凸模连接。

11、进一步地,所述成型组件还包括缓冲模,所述缓冲模位于所述凸模的上方,所述缓冲模采用弹性材料制成,所述剪切模的外侧环绕设置剪切连接模,所述剪切连接模与所述剪切模固定连接,所述剪切连接模设置有第一连接销,所述凸模设置有第二连接销;所述剪切连接模还设置有弹簧孔,所述弹簧孔内设置有复位弹簧,所述复位弹簧的第一端与所述弹簧孔的孔底接触,所述复位弹簧的第二端与所述上模接触,且所述复位弹簧的第二端位于下方、第一端位于上方。

12、进一步地,所述剪切模的内侧壁设置有连接柱,所述凸模的外侧壁设置有与所述连接柱相对应的连接槽,所述连接柱与所述连接槽活动连接。

13、进一步地,所述第一直线组件包括设置在所述下料安装架上的第一直线气缸、第一导轨以及设置在所述下料板上的第一滑块,所述第一滑块与所述第一导轨滑动配合,所述第一直线气缸的活塞杆端部与所述下料板连接;所述第二直线组件包括设置在所述下料板上的第二直线气缸、第二导轨以及设置在所述刮料板上的第二滑块,所述第二滑块与所述第二导轨滑动配合,所述第二直线气缸的活塞杆端部与所述刮料板连接。

14、进一步地,所述移料机器人包括机械臂以及设置在所述机械臂末端的取料组件,所述取料组件包括取料安装板、与所述取料安装板可拆卸连接的取料连杆、以及与所述取料连杆可拆卸连接的取料吸附部,所述取料吸附部用于产生负压对片材进行吸附。

15、进一步地,所述取料吸附部包括吸附头和吸附连接扣,所述吸附连接扣与所述吸附头连接,所述吸附连接扣与所述取料连杆可拆卸连接,所述吸附头的底端开设有吸附孔,所述吸附头的侧壁则开设有气管接头,所述气管接头用于连接负压设备,所述吸附连接扣能够固定在所述取料连杆的任意位置。

16、本发明的上述方案有如下的有益效果:

17、本发明提供的片材加工成型设备,通过上料组件、成型组件、下料组件以及移料机器人等的配合,能够自动完成片材的上料、成型、下料等工序,采用连续式作业以及全自动化的方式控制,提升了作业效率,降低了人工劳动强度以及生产成本,依靠成型组件的推料机构以及下料组件的下料板的配合,能够保证片材成型后与模具的分离,无需人工脱模或整理,适用于流水线式加工;

18、本发明的其它有益效果将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种片材加工成型设备,其特征在于,包括上料组件、成型组件、下料组件、以及移料机器人;

2.根据权利要求1所述的一种片材加工成型设备,其特征在于,所述上料组件包括上料台,所述上料台上设置有上料槽,所述上料槽设置有多个,以同时进行多个片材的作业。

3.根据权利要求1所述的一种片材加工成型设备,其特征在于,还包括烘干组件,所述烘干组件设置在所述上料组件与所述成型组件之间,所述烘干组件包括烘干箱以及设置在所述烘干箱内的承载工装,所述承载工装包括与所述烘干箱转动连接的旋转支撑轮以及设置在所述旋转支撑轮上的承载架,所述旋转支撑轮与旋转驱动部连接,所述旋转驱动部用于驱动所述旋转支撑轮旋转,所述承载架上设置有承载台,所述承载台用于放置片材,所述旋转支撑轮设置有凸轮轴承,所述凸轮轴承与所述连接架转动连接,所述连接架与所述承载架固定连接,以使所述承载架在旋转过程中保持水平。

4.根据权利要求3所述的一种片材加工成型设备,其特征在于,所述旋转支撑轮的其中一个相位角设置为上下料位置,所述烘干箱对应所述上下料位置设置有上下料口。

5.根据权利要求1所述的一种片材加工成型设备,其特征在于,所述成型组件还包括剪切模,所述剪切模环绕于所述凸模的外侧设置,所述剪切模的底端具有环状的剪切刃,所述剪切模与所述上模和/或所述凸模连接。

6.根据权利要求5所述的一种片材加工成型设备,其特征在于,所述成型组件还包括缓冲模,所述缓冲模位于所述凸模的上方,所述缓冲模采用弹性材料制成,所述剪切模的外侧环绕设置剪切连接模,所述剪切连接模与所述剪切模固定连接,所述剪切连接模设置有第一连接销,所述凸模设置有第二连接销;所述剪切连接模还设置有弹簧孔,所述弹簧孔内设置有复位弹簧,所述复位弹簧的第一端与所述弹簧孔的孔底接触,所述复位弹簧的第二端与所述上模接触,且所述复位弹簧的第二端位于下方、第一端位于上方。

7.根据权利要求6所述的一种片材加工成型设备,其特征在于,所述剪切模的内侧壁设置有连接柱,所述凸模的外侧壁设置有与所述连接柱相对应的连接槽,所述连接柱与所述连接槽活动连接。

8.根据权利要求1所述的一种片材加工成型设备,其特征在于,所述第一直线组件包括设置在所述下料安装架上的第一直线气缸、第一导轨以及设置在所述下料板上的第一滑块,所述第一滑块与所述第一导轨滑动配合,所述第一直线气缸的活塞杆端部与所述下料板连接;所述第二直线组件包括设置在所述下料板上的第二直线气缸、第二导轨以及设置在所述刮料板上的第二滑块,所述第二滑块与所述第二导轨滑动配合,所述第二直线气缸的活塞杆端部与所述刮料板连接。

9.根据权利要求1所述的一种片材加工成型设备,其特征在于,所述移料机器人包括机械臂以及设置在所述机械臂末端的取料组件,所述取料组件包括取料安装板、与所述取料安装板可拆卸连接的取料连杆、以及与所述取料连杆可拆卸连接的取料吸附部,所述取料吸附部用于产生负压对片材进行吸附。

10.根据权利要求9所述的一种片材加工成型设备,其特征在于,所述取料吸附部包括吸附头和吸附连接扣,所述吸附连接扣与所述吸附头连接,所述吸附连接扣与所述取料连杆可拆卸连接,所述吸附头的底端开设有吸附孔,所述吸附头的侧壁则开设有气管接头,所述气管接头用于连接负压设备,所述吸附连接扣能够固定在所述取料连杆的任意位置。

技术总结

本发明提供了一种片材加工成型设备,包括上料组件、成型组件、下料组件、以及移料机器人;上料组件用于片材的堆叠上料;成型组件用于片材的成型,设置有推料机构,推料机构用于将片材与上模分离;下料组件用于成型后片材的下料,移动料机器人用于将片材在上料组件、成型组件之间转移。本发明通过上料组件、成型组件、下料组件以及移料机器人等的配合,能够自动完成片材的上料、成型、下料等工序,采用连续式作业以及全自动化的方式控制,提升了作业效率,降低了人工劳动强度以及生产成本,依靠成型组件的推料机构以及下料组件的下料板的配合,能够保证片材成型后与模具的分离,无需人工脱模或整理,适用于流水线式加工。

技术研发人员:彭刚,李刚清

受保护的技术使用者:湖南醇龙智能科技有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!