一种Q500qe高强度钢板焊接制作工艺的制作方法

本发明涉及桥梁建造,尤其涉及一种q500qe高强度钢板焊接制作工艺。

背景技术:

1、目前国内桥梁钢板对接接料焊缝所采用的焊接工艺为气体保护焊打底+单丝埋弧自动焊,焊接速度稳定,一般为24m/h;常规的工艺未考虑到坡口形式、预热温度、定位焊、焊接方法、变形控制等措施,因此,需要针对不同的控制措施采用不同的焊接方法,进行各种焊接试验、力学试验,确定焊接最佳的工艺参数。

技术实现思路

1、本发明要解决的技术问题是提供一种q500qe高强度钢板焊接制作工艺,能够提高高强度桥梁钢厚板焊接效率。

2、为解决上述技术问题,本发明的技术方案为:一种q500qe高强度钢板焊接制作工艺,该工艺用在板厚0-100mm的q500qe钢板对接接料;其创新点在于:采用q500qe高强度钢作为母材,且坡口采用铣床进行加工,当板厚≤20mm时,焊前采用电加热预热至20℃;当20mm<板厚≤40mm时,焊前采用电加热预热至80℃;当40mm<板厚≤60mm时,焊前采用电加热预热至100℃;当60mm<板厚≤100mm时,焊前采用电加热预热至150℃;定位焊与打底焊道采用气体保护焊,填充盖面采用双丝埋弧自动焊。

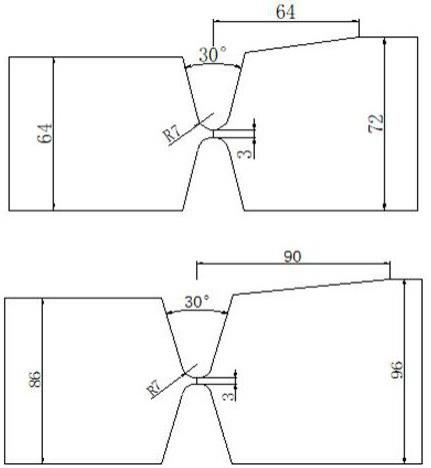

3、进一步的,所述坡口在对接焊中采用双面u型坡口,坡口角度为30°,钝边3mm,根部圆弧段半径7mm,不留间隙。

4、进一步的,所述焊前焊缝两侧20-30mm范围内的铁锈、油污、预涂底漆打磨干净,露出金属光泽;采用电加热预热至20-100℃,加热范围为焊缝两侧各100mm,防止定位焊开裂。

5、进一步的,所述定位焊采用实心焊丝er55-g焊接,并组装引熄弧板,引熄弧板与钢板同板厚、同材质、同坡口,反面焊接前进行碳弧气刨,清除定位焊缝与未熔合区域。

6、进一步的,所述打底焊道采用co2气体保护焊,焊接材料为实心焊丝er55-g平位焊接,打底焊道焊接一道,焊缝厚度控制在3-4mm,打底焊焊接1层,焊接电流为220-260a,电弧电压为26-30v。。

7、进一步的,所述填充盖面采用双丝埋弧焊,焊缝多层多道焊,焊接材料为埋弧焊丝h60q+埋弧焊剂sj105q,采用双丝埋弧焊前丝焊接2层后翻身,进行碳弧气刨,清除未熔合区域,打磨匀顺后采用双丝埋弧自动焊前丝焊接,焊缝3层后翻身,再采用双丝埋弧自动焊前丝+后丝焊接,焊缝两面交替焊接,每焊接3层进行一次翻身,焊接时保证连续施焊,不应断弧。焊缝厚度控制在6-8mm,层间温度控制在100-200℃,前丝焊接电流为650-750a,电弧电压为30-34v,后丝焊接电流为600-700a,电弧电压为32-36v,焊接速度为30-40m/h。

8、进一步的,焊后进行后热处理,采用电加热将焊缝两侧进行加热至200-250℃,后热结束后将石棉铺在焊缝上,进行保温缓冷,焊接完成48h后进行超声波探伤。

9、本发明的优点在于:

10、1)本发明中填充盖面焊缝采用多层多道焊,焊接材料为埋弧焊丝h60q+埋弧焊剂sj105q,焊接方法为双丝埋弧焊,采用前丝焊接2层后翻身,进行碳弧气刨,清除未熔合区域,打磨匀顺后采用双丝埋弧自动焊前丝焊接,焊缝3层后翻身,采用双丝埋弧自动焊前丝+后丝焊接,焊缝两面交替焊接,每焊接3层进行一次翻身,焊接时保证连续施焊,不应断弧;本发明进行各种焊接试验、机械性能试验,确定焊接步骤与焊接工艺参数,保证焊缝质量。

技术特征:

1.一种q500qe高强度钢板焊接制作工艺,该工艺用在板厚0-100mm的q500qe钢板对接接料;其特征在于:采用q500qe高强度钢作为母材,且坡口采用铣床进行加工,当板厚≤20mm时,焊前采用电加热预热至20℃;当20mm<板厚≤40mm时,焊前采用电加热预热至80℃;当40mm<板厚≤60mm时,焊前采用电加热预热至100℃;当60mm<板厚≤100mm时,焊前采用电加热预热至150℃;定位焊与打底焊道采用气体保护焊,填充盖面采用双丝埋弧自动焊。

2.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:所述坡口在对接焊中采用双面u型坡口,坡口角度为30°,钝边3mm,根部圆弧段半径7mm,不留间隙。

3.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:所述焊前焊缝两侧20-30mm范围内的铁锈、油污、预涂底漆打磨干净,露出金属光泽;采用电加热预热至20-100℃,加热范围为焊缝两侧各100mm,防止定位焊开裂。

4.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:所述定位焊采用实心焊丝er55-g焊接,并组装引熄弧板,引熄弧板与钢板同板厚、同材质、同坡口,反面焊接前进行碳弧气刨,清除定位焊缝与未熔合区域。

5.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:所述打底焊道采用co2气体保护焊,焊接材料为实心焊丝er55-g平位焊接,打底焊道焊接一道,焊缝厚度控制在3-4mm,打底焊焊接1层,焊接电流为220-260a,电弧电压为26-30v。。

6.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:所述填充盖面采用双丝埋弧焊,焊缝多层多道焊,焊接材料为埋弧焊丝h60q+埋弧焊剂sj105q,采用双丝埋弧焊前丝焊接2层后翻身,进行碳弧气刨,清除未熔合区域,打磨匀顺后采用双丝埋弧自动焊前丝焊接,焊缝3层后翻身,再采用双丝埋弧自动焊前丝+后丝焊接,焊缝两面交替焊接,每焊接3层进行一次翻身,焊接时保证连续施焊,不应断弧。焊缝厚度控制在6-8mm,层间温度控制在100-200℃,前丝焊接电流为650-750a,电弧电压为30-34v,后丝焊接电流为600-700a,电弧电压为32-36v,焊接速度为30-40m/h。

7.根据权利要求1所述的一种q500qe高强度钢板焊接制作工艺,其特征在于:焊后进行后热处理,采用电加热将焊缝两侧进行加热至200-250℃,后热结束后将石棉铺在焊缝上,进行保温缓冷,焊接完成48h后进行超声波探伤。

技术总结

本发明涉及一种Q500qe高强度钢板焊接制作工艺;其特征在于:采用Q500qe高强度钢作为母材,且坡口采用铣床进行加工,焊前采用电加热预热至20‑150℃;定位焊与打底焊道采用气体保护焊;填充盖面焊缝采用多层多道焊,焊接材料为埋弧焊丝H60Q+埋弧焊剂SJ105q,焊接方法为双丝埋弧焊,采用前丝焊接2层后翻身,进行碳弧气刨,清除未熔合区域,打磨匀顺后采用双丝埋弧自动焊前丝焊接,焊缝3层后翻身,采用双丝埋弧自动焊前丝+后丝焊接,焊缝两面交替焊接,每焊接3层进行一次翻身,焊接时保证连续施焊,不应断弧;本发明进行各种焊接试验、机械性能试验,确定焊接步骤与焊接工艺参数,保证焊缝质量。

技术研发人员:钱佳伟,王传武,厉栋

受保护的技术使用者:江苏京沪重工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!