一种挤压模具的制作方法

本发明涉及挤压设备领域,特别是涉及一种挤压模具。

背景技术:

1、目前,常用的挤压后环模孔形状较单一,多为圆形或者矩形。挤压后环体积大,重量重,成本高,工厂制作数量较少,一种模孔尺寸的后环可用于几十乃至上百种工件,通用性很强。如果生产特殊形状的挤压工件,往往就要制作专用后环,专用后环仅适用于某一种工件,模孔形状相对复杂,且针对性强,制作成本高,适用性不强。

2、现有技术中,如图1所示,挤压模具的装配顺序为模具本体、挤压垫、挤压环,模孔尺寸逐级递增,挤压环不仅可以保证模具本体强度和工件尺寸,还是工件挤压过程的必经通道。然而,现有技术中,挤压后环的模孔形状较单一,多为圆形或者矩形;而工厂中所设置的挤压后环的数量约20个,模孔尺寸最大为φ670(圆形)和650×140(矩形)。多适用于外接圆φ600mm以下的挤压棒、排、型材。由于规格数量少,生产时,挤压后环模孔尺寸往往远大于模具本体模孔尺寸,工具配装精准性往往不够,可能会对模具本体寿命和工件尺寸造成负面影响。并且,如生产特殊工件,如一些超大超宽的新工件时,按现有规格的挤压后环进行配装,很难找到合适模孔的挤压后环,而且由于挤压后环的体积大,重量重,成本高,每个规格配做一个挤压后环会导致成本大幅增加。

3、因此,如何提高挤压模具的适用性,是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、本发明的目的是提供一种挤压模具,该挤压模具能够有效的提高适用范围,减少工件断裂风险。

2、为实现上述目的,本发明提供如下技术方案:

3、一种挤压模具,包括依次排列的挤压筒、模支承、模具本体、模垫、挤压前环和挤压后环,所述模垫、所述挤压前环和所述挤压后环的中部均设有内腔,所述内腔的截面尺寸大于所述模具本体的模孔尺寸,且所述挤压后环的内腔自第一端向第二端横截面尺寸逐渐减小,且所述挤压后环的第一端或者第二端的端面择一与所述挤压前环抵接。

4、优选地,所述挤压后环的内腔呈圆锥形。

5、优选地,所述模具本体的模孔呈筒状或者管状,所述模孔的横截面呈圆环形、圆形或者方形。

6、优选地,所述模垫的内腔直径比所述模腔的直径大2-12mm。

7、优选地,所述挤压前环和所述挤压后环的内腔直径比所述模垫的内腔直径大6-20mm。

8、优选地,所述模支承、所述模具本体、所述模垫、所述挤压前环和所述挤压后环均呈圆筒状。

9、优选地,所述模支承、所述模具本体、所述模垫、所述挤压前环和所述挤压后环的周部均设有用于与挤压设备周向限位槽,所述限位槽内安装有限位键。

10、优选地,所述挤压前环背离所述挤压后环的一端设有第一腔,所述挤压前环靠近所述挤压后环的一端设有第二腔,所述第一腔与所述第二腔联通,且所述第二腔的截面尺寸大于所述第一腔的截面尺寸,且在所述挤压前环的轴向投影方向,所述第二腔覆盖所述第一腔。

11、优选地,所述第一腔的截面形状与所述模具本体的模孔截面相同,所述第二腔的截面呈圆形。

12、优选地,所述挤压后环的内腔靠近所述挤压前环的一端截面尺寸大于所述挤压前环的第二腔截面尺寸。

13、本发明所提供的挤压模具,包括依次排列的挤压筒、模支承、模具本体、模垫、挤压前环和挤压后环,所述模垫、所述挤压前环和所述挤压后环的中部均设有内腔,所述内腔的截面尺寸大于所述模具本体的模孔尺寸,且所述挤压后环的内腔自第一端向第二端横截面尺寸逐渐减小,且所述挤压后环的第一端或者第二端的端面择一与所述挤压前环抵接。本发明所提供的挤压模具,通过将所述挤压后环的内腔加工为锥型内腔,可适用于圆形、矩形及异形模孔,避免了所述挤压后环与所述挤压前环之间的台阶结构,避免了工件的损坏;所述挤压后环的正反面均可使用,可根据挤压材尺寸选择,适用范围广,使得所述挤压后环与所述挤压中环等其他挤压工模具本体配备更精准;而且,可以对现有的所述挤压后环直接加工而成,加工成本低。

技术特征:

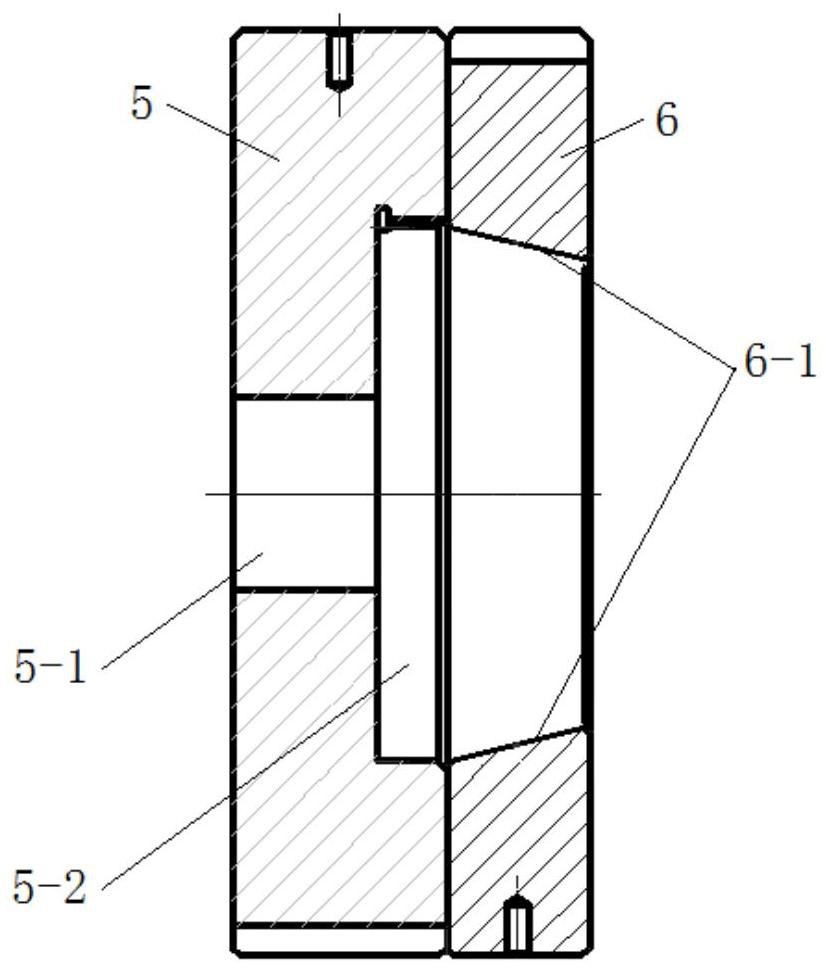

1.一种挤压模具,其特征在于,包括依次排列的挤压筒(1)、模支承(2)、模具本体(3)、模垫(4)、挤压前环(5)和挤压后环(6),所述模垫(4)、所述挤压前环(5)和所述挤压后环(6)的中部均设有内腔,所述内腔的截面尺寸大于所述模具本体(3)的模孔尺寸,且所述挤压后环(6)的内腔自第一端向第二端横截面尺寸逐渐减小,且所述挤压后环(6)的第一端或者第二端的端面择一与所述挤压前环(5)抵接。

2.根据权利要求1所述的挤压模具,其特征在于,所述挤压后环(6)的内腔呈圆锥形。

3.根据权利要求1所述的挤压模具,其特征在于,所述模具本体(3)的模孔呈筒状或者管状,所述模孔的横截面呈圆环形、圆形或者方形。

4.根据权利要求1所述的挤压模具,其特征在于,所述模垫(4)的内腔直径比所述模腔的直径大2-12mm。

5.根据权利要求4所述的挤压模具,其特征在于,所述挤压前环(5)和所述挤压后环(6)的内腔直径比所述模垫(4)的内腔直径大6-20mm。

6.根据权利要求1所述的挤压模具,其特征在于,所述模支承(2)、所述模具本体(3)、所述模垫(4)、所述挤压前环(5)和所述挤压后环(6)均呈圆筒状。

7.根据权利要求6所述的挤压模具,其特征在于,所述模支承(2)、所述模具本体(3)、所述模垫(4)、所述挤压前环(5)和所述挤压后环(6)的周部均设有用于与挤压设备周向限位槽,所述限位槽内安装有限位键。

8.根据权利要求1至7任意一项所述的挤压模具,其特征在于,所述挤压前环(5)背离所述挤压后环(6)的一端设有第一腔(5-1),所述挤压前环(5)靠近所述挤压后环(6)的一端设有第二腔(5-2),所述第一腔(5-1)与所述第二腔(5-2)联通,且所述第二腔(5-2)的截面尺寸大于所述第一腔(5-1)的截面尺寸,且在所述挤压前环(5)的轴向投影方向,所述第二腔(5-2)覆盖所述第一腔(5-1)。

9.根据权利要求8所述的挤压模具,其特征在于,所述第一腔(5-1)的截面形状与所述模具本体(3)的模孔截面相同,所述第二腔(5-2)的截面呈圆形。

10.根据权利要求9所述的挤压模具,其特征在于,所述挤压后环(6)的内腔靠近所述挤压前环(5)的一端截面尺寸大于所述挤压前环(5)的第二腔(5-2)截面尺寸。

技术总结

本发明公开了一种挤压模具,包括依次排列的挤压筒、模支承、模具本体、模垫、挤压前环和挤压后环,模垫、挤压前环和挤压后环的中部均设有内腔,内腔的截面尺寸大于模具本体的模孔尺寸,且挤压后环的内腔自第一端向第二端横截面尺寸逐渐减小,且挤压后环的第一端或者第二端的端面择一与挤压前环抵接。本发明所提供的挤压模具,通过将挤压后环的内腔加工为锥型内腔,可适用于圆形、矩形及异形模孔,避免了挤压后环与挤压前环之间的台阶结构,避免了工件的损坏;挤压后环的正反面均可使用,可根据挤压材尺寸选择,适用范围广,使得挤压后环与挤压中环等其他挤压工模具本体配备更精准;而且,可以对现有的挤压后环直接加工而成,加工成本低。

技术研发人员:裘桢,王小刚,周章程,李浩,敖尚龙

受保护的技术使用者:西南铝业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!