螺旋桨桨叶生产线用毛坯铣边装备及其操作方法

本发明涉及船舶配件加工设备,尤其涉及螺旋桨桨叶生产线用毛坯铣边装备及其操作方法。

背景技术:

1、螺旋桨是指靠桨叶在空气或水中旋转,将发动机转动功率转化为推进力的装置,可有两个或较多的叶与桨毂相连,桨叶是螺旋桨的重要零件,其加工质量直接影响着螺旋桨的工作性能。

2、桨叶的加工十分复杂,通常包括多个加工工序,包括毛坯轮廓铣削、边缘倒角和冲压成型,目前桨叶的加工各个工序独立完成,自动化程度低,加工误差大。此外现有技术中对毛坯进行铣边时,大多采用数控机床,加工毛坯的上、下表面需要对毛坯进行二次重复的装夹,操作繁琐,不便于提高生产线的加工效率。此外目前的毛坯铣边采用的设备大都是三坐标铣床,由于常用的三坐标铣床不具备根据不同厚度毛坯进行微位移调节铣削头的功能,故在铣边过程中,对同一批次的毛坯采用无差别对待,而桨叶毛坯的厚度本身就很薄,且同一批次的桨叶毛坯的厚度不可避免地存在差异,这种无差别对待的方式势必影响桨叶的加工质量,进而影响螺旋桨的推进效率。

3、因此,亟待解决上述问题。

技术实现思路

1、发明目的:本发明的第一目的是提供一种有效提高加工效率且加工误差小的螺旋桨桨叶生产线用毛坯铣边装备。

2、本发明的第二目的是提供该螺旋桨桨叶生产线用毛坯铣边装备的操作方法。

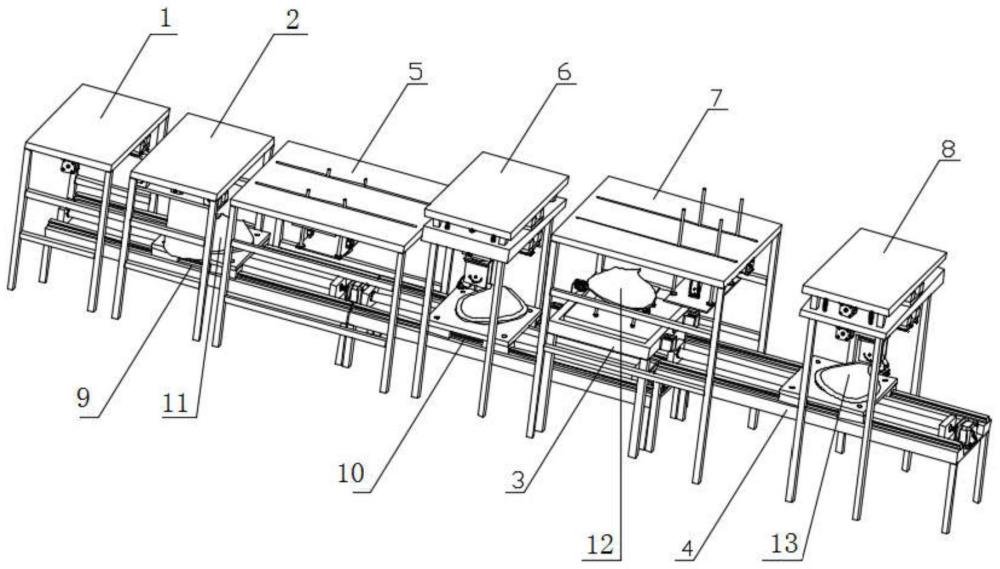

3、技术方案:为实现以上目的,本发明公开了一种螺旋桨桨叶生产线用毛坯铣边装备,包括沿直线首尾依次排布的前输送部件、中输送部件和后输送部件以及沿输送方向依次横跨于前输送部件、中输送部件和后输送部件上的用于检测毛坯是否合格的检测部件、用于剔除不合格毛坯的剔除部件、用于将毛坯搬运至中输送部件上的前搬运部件、用于加工毛坯上表面的前铣边部件、用于将毛坯翻面的翻转部件、位于翻转部件正上方且用于将翻面后的毛坯搬运至后输送部件上的后搬运部件和用于加工毛坯下表面的后铣边部件。

4、其中,前铣边部件和后铣边部件均包括四角分布的6号支撑腿、穿设在6号支撑腿上且可沿着6号支撑腿上下移动的微位移台、位于6号支撑腿端部的顶板、位于顶板底面中间位置处的6号丝杠、位于顶板底面上且输出轴与6号丝杠相连的6号电机、位于顶板底面上且与6号丝杠平行设置的6号导轨、可沿着6号导轨来回滑动的6号滑块、与6号滑块和6号螺母固连的微位移驱动板、一端与顶板相连且另一端与微位移台相连的伸缩弹簧以及位于微位移台下表面上的铣边组件,所述微位移驱动板的下表面和微位移台的上表面均为斜度相同的斜坡表面。

5、优选的,铣边组件包括位于微位移台下表面中间位置处的6号纵向丝杠、位于微位移台下表面上且输出轴与6号纵向丝杠相连的6号纵向电机、位于微位移台下表面上且与6号纵向丝杠平行设置的6号纵向导轨、可沿着6号纵向导轨来回滑动的6号纵向滑块、与6号纵向滑块和6号纵向螺母固连的6号纵向驱动板、位于6号纵向驱动板底面中心位置处的6号横向丝杠、位于6号纵向驱动板底面上且输出轴与6号横向丝杠相连的6号横向电机、位于6号纵向驱动板底面上且与6号横向丝杠平行设置的6号横向导轨、可沿着6号横向导轨来回滑动的6号横向滑块、与6号横向滑块和6号横向螺母固连的回转工作台以及通过l形安装板固定于回转工作台上的铣削头。

6、再者,回转工作台包括支撑框架、内圈固定于支撑框架内的回转轴承、位于支撑框架一侧的左轴承座、位于支撑框架另一侧的右轴承座、穿过左轴承座和右轴承座且位于支撑框架内与回转轴承外圈的蜗轮相啮合的蜗杆、输出轴与蜗杆相连的旋转电机以及与回转轴承外圈相固连的连接头,l形安装板设置于连接头上。

7、进一步,检测部件包括四角分布的0号支撑腿、位于0号支撑腿上方的0号支撑平板、位于0号支撑平板底面中间位置处的0号纵向丝杠、位于0号支撑平板底面上且输出轴与0号纵向丝杠相连的0号纵向电机、位于0号支撑平板底面上且与0号纵向丝杠平行设置的0号纵向导轨、可沿着0号纵向导轨来回滑动的0号纵向滑块、与0号纵向滑块和0号纵向螺母固连的0号纵向驱动板、位于0号纵向驱动板底面中心位置处的0号横向丝杠、位于0号纵向驱动板底面上且输出轴与0号横向丝杠相连的0号横向电机、位于0号纵向驱动板底面上且与0号横向丝杠平行设置的0号横向导轨、可沿着0号横向导轨来回滑动的0号横向滑块、与0号横向滑块和0号横向螺母固连的0号横向驱动板、位于0号横向驱动板上的工业相机以及位于0号横向驱动板上的激光测距传感器。

8、优选的,剔除部件包括四角分布的支撑腿、位于支撑腿上方的支撑平板、位于支撑平板底面中间位置处的无杆气缸、位于支撑平板底面上且与无杆气缸平行设置的导轨、可沿着导轨来回滑动的滑块、与滑块和无杆气缸螺母固连的驱动板以及位于驱动板上的成形推手。

9、再者,前搬运部件和后搬运部件均包括四角分布的支撑杆、位于支撑杆上的大平板、位于大平板底面中间位置处的5号丝杠、位于大平板底面上且输出轴与5号丝杠相连的5号电机、位于大平板底面上且与5号丝杠平行设置的5号导轨、可沿着5号导轨来回滑动的5号滑块、与5号滑块和5号螺母固连的5号驱动板、呈线性阵列设置于5号驱动板上的5号直线轴承、穿设在5号直线轴承上的5号带法兰导向杆、与5号带法兰导向杆端部相连的小平板、位于5号驱动板上且输出端与小平板相连的5号双轴气缸以及位于小平板上的5号电磁吸盘,所述大平板上开设有可供5号带法兰导向杆穿过的条形通槽。

10、进一步,翻转部件包括四角分布的3号支撑腿、位于3号支撑腿上的矩形框、穿设在矩形框上的转轴、位于矩形框内且绕设在转轴上的矩形平板、位于矩形框上的3号电机、位于3号电机输出轴上的主同步轮、位于转轴端部的从同步轮,绕设在主同步轮和从同步轮上的同步带、位于矩形框侧沿上且推杆可穿过矩形框插入矩形平板内的电磁推杆、呈线性阵列设置于矩形平板上的3号直线轴承、穿设在3号直线轴承上的3号带法兰导向杆、与3号带法兰导向杆端部相连的3号平板、位于矩形平板上且输出端与3号平板相连的3号双轴气缸以及位于3号平板上的3号电磁吸盘。

11、优选的,前输送部件、中输送部件和后输送部件均包括四角分布的1号支撑腿、位于1号支撑腿上的u型支撑板、通过1号带座轴承设置于u型支撑板顶面中间位置处的1号丝杠、位于u型支撑板顶面上且输出轴与1号丝杠相连的1号电机、位于u型支撑板顶面上且与1号丝杠平行设置的1号导轨、可沿着1号导轨来回滑动的1号滑块、与1号滑块和1号丝杠螺母固连的1号驱动板以及位于1号驱动板上且用于吸住毛坯的1号电磁吸盘。

12、本发明一种螺旋桨桨叶生产线用毛坯铣边装备的操作方法,包括如下步骤:

13、1号半成品放置于前输送部件的1号电磁吸盘上,前输送部件的1号电机启动,将1号半成品输送至检测部件位置处,前输送部件的1号电机暂停,0号纵向电机启动,通过0号纵向丝杠带动工业相机和激光测距传感器实现纵向进给运动,0号横向电机启动,通过0号横向丝杠带动工业相机和激光测距传感器实现横向进给运动,完成工业相机和激光测距传感器对1号半成品扫描检测,获得1号半成品的厚度,并基于工业相机拍摄的图像,分析1号半成品的表面质量,以判断1号半成品是否合格;

14、前输送部件的1号电机启动,将1号半成品输送至剔除部件位置处,前输送部件的1号电机暂停,当判断当前1号半成品为不合格时,在无杆气缸的驱动下,成形推手将不合格的1号半成品推出前输送部件;

15、前输送部件的1号电机启动,将合格的1号半成品输送至前搬运部件位置处,前搬运部件的5号电机启动,通过5号丝杠带动5号电磁吸盘水平移动,5号电磁吸盘移动至前输送部件的1号电磁吸盘的正上方,5号双轴气缸活塞杆伸出,带动5号电磁吸盘下移,前输送部件的1号电磁吸盘失电,前搬运部件的5号电磁吸盘得电,前搬运部件的5号电磁吸盘吸住1号半成品,5号双轴气缸活塞杆缩回,带动5号电磁吸盘上移,5号电磁吸盘移动至中输送部件的1号电磁吸盘的正上方,5号双轴气缸活塞杆伸出,带动5号电磁吸盘下移,前搬运部件的5号电磁吸盘失电,中输送组件的1号电磁吸盘得电,中输送部件的1号电磁吸盘吸住1号半成品,5号双轴气缸活塞杆缩回,带动5号电磁吸盘上移;

16、中输送部件的1号电机启动,将1号半成品输送至前铣边部件位置处,中输送部件的1号电机暂停,前铣边部件根据1号半成品的厚度,启动6号电机,通过6号丝杠驱动微位移驱动板移动,推动微位移台移动,调整铣边组件相对1号半成品上表面的距离;6号纵向电机启动,通过6号纵向丝杠带动铣削头实现纵向进给运动,6号横向电机启动,通过6号横向丝杠带动铣削头实现横向进给运动,铣削头将1号半成品加工成2号半成品;

17、中输送部件的1号电机启动,将2号半成品输送至翻转部件的正下方;电磁推杆得电,电磁推杆的推杆从矩形平板的定位孔中缩回;3号电机启动,通过同步带带动矩形平板绕转轴旋转180度,电磁推杆失电,电磁推杆的推杆伸出,插入矩形平板的定位孔中,对矩形平板水平定位;双轴气缸的活塞杆伸出,带动3号平板和3号电磁吸盘下移,3号电磁吸盘得电,中输送部件的1号电磁吸盘失电,翻转部件的3号电磁吸盘吸附住2号半成品;3号双轴气缸的活塞杆缩回,带动3号平板、3号电磁吸盘以及吸附的2号半成品上移;电磁推杆得电,电磁推杆的推杆从矩形平板的定位孔中缩回;3号电机启动,通过同步带带动矩形平板绕转轴旋转180度,电磁推杆失电,电磁推杆的推杆伸出,插入矩形平板的定位孔中,对矩形平板水平定位,使2号半成品原先的下面翻转朝上;

18、后搬运部件的5号电机启动,通过5号丝杠带动5号电磁吸盘水平移动,5号电磁吸盘移动至翻转部件的3号电磁吸盘的正上方,5号双轴气缸的活塞杆伸出,带动5号电磁吸盘下移,翻转部件的3号电磁吸盘失电,后搬运部件的5号电磁吸盘得电,后搬运部件的5号电磁吸盘吸住2号半成品,5号双轴气缸的活塞杆缩回,带动5号电磁吸盘上移,5号电磁吸盘移动至后输送部件的1号电磁吸盘的正上方,5号双轴气缸的活塞杆伸出,带动5号电磁吸盘下移,后搬运部件的5号电磁吸盘失电,后输送组件的1号电磁吸盘得电,后输送部件的1号电磁吸盘吸住2号半成品;翻转部件的双轴气缸活塞杆缩回,带动3号平板和3号电磁吸盘上移至初始位置;5号双轴气缸的活塞杆缩回,带动5号电磁吸盘上移;后输送部件的1号电机启动,将2号半成品输送至后铣边部件位置处,后输送部件的1号电机暂停,后铣边部件根据1号半成品的厚度,启动6号电机,通过6号丝杠驱动微位移驱动板移动,推动微位移台移动,调整铣边组件相对2号半成品上表面的距离;6号纵向电机启动,通过6号纵向丝杠带动铣削头实现纵向进给运动,6号横向电机启动,通过6号横向丝杠带动铣削头实现横向进给运动,铣削头将2号半成品加工成3号半成品;

19、后输送部件的1号电机启动,将3号半成品输送至后输送部件的尾端。

20、有益效果:与现有技术相比,本发明具有以下显著优点:

21、(1)本发明针对毛坯厚度误差,通过微位移组件调整铣削头相对于毛坯的位置,避免了传统铣边装备对不同厚度的毛坯无差别对待,导致加工误差偏大的问题;

22、(2)本发明通过在微位移驱动板的下表面和微位移台上表面上设置的斜度,将常规的丝杠螺母传动转换为上下方向的微位移运动,结构更简单,运动更平稳;

23、(3)本发明通过电磁吸盘对定位的毛坯进行紧固,相比于传统的铣床夹具夹紧定位机构,可以有效避免对毛坯夹紧损坏;

24、(4)本发明实现毛坯在不同工位的运输、定位、加工的全自动化,避免了多次装夹带来的定位误差,减少了多次装夹的时间,提高了加工效率;

- 还没有人留言评论。精彩留言会获得点赞!