一种机床加热切削的切削温度控制系统及控制方法与流程

本发明涉及机床加工领域,特别涉及一种机床加热切削的切削温度控制系统及控制方法。

背景技术:

1、高的切削温度是造成刀具磨损的主要原因,但较高的切削温度对提高硬质合金刀具材料的韧性有利。在加热切削中,如果在刀具材料和被加工材料的硬度差为最大值的温度附近进行切削,则切刀具在切削加工各种材料时,切削温度都有一个最佳的范围。这个最佳温度范围内,不仅工件材料的性能符合要求,而且刀具的寿命也相对较高。例如,高速钢刀具切削钛合金时的最佳切削温度约为480℃~540℃,硬质合金刀具约为650℃~750℃。

2、在刀具切削加工时,控制其温度处于最佳切削温度附近,能够延长刀具寿命,并利于保证切削效果。但目前对刀具温度的控制往往是采用反馈机制实现:先测量切削区温度(刀具、工件、切屑的平均温度),然后再控制对进行温控;此方法存在较大的滞后性,且往往响应较慢(即温度调控的速度较慢),对切削区温度的控制效果较差。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种机床加热切削的切削温度控制系统及控制方法。

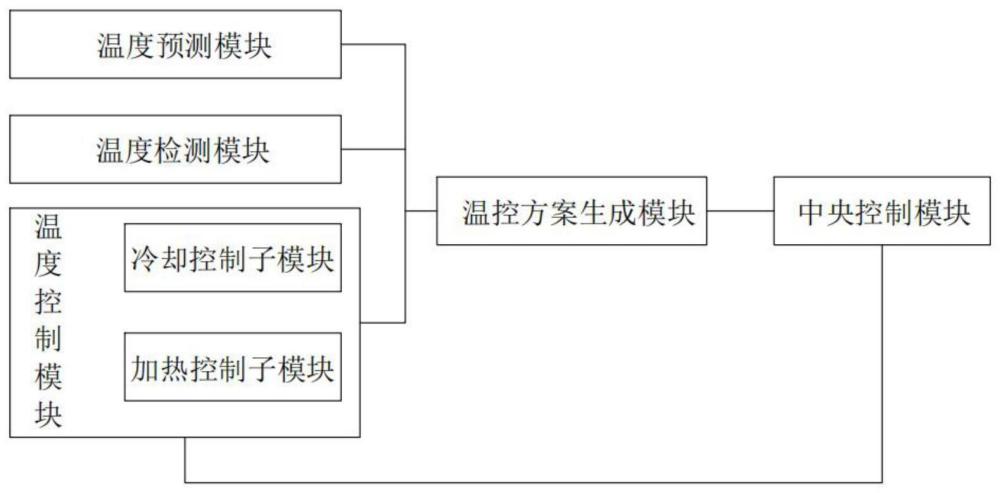

2、为解决上述技术问题,本发明采用的技术方案是:一种机床加热切削的切削温度控制系统,包括:

3、温度检测模块,其用于通过非接触方式检测切削区的温度;

4、温度控制模块,其包括冷却控制子模块和加热控制子模块,所述冷却控制子模块用于对切削区进行降温,所述加热控制子模块用于通过导电加热的方式对被加工工件进行加热;

5、温度预测模块,其用于对切削区的温度进行预测;

6、温控方案生成模块,其用于根据温度预测模块的结果生成机床加热切削过程中的温控方案;

7、以及中央控制模块,其用于在机床加热切削加工过程中,根据温度预测模块生成的温控方案对温度控制模块进行控制,以使切削区的温度被控制在预设的切削区的目标控制温度范围tb内。

8、优选的是,所述冷却控制子模块包括用于提供冷风的冷风主机、与所述冷风主机连接的冷风管以及连接在所述冷风管末端的冷风喷头,所述冷风喷头用于向切削区喷射冷风以进行降温。

9、优选的是,所述加热控制子模块包括用于向被加工工件通入电流的加热主机以及用于对加热主机进行控制的加热控制器。

10、优选的是,温度检测模块包括多个红外温度传感器,多个红外温度传感器从若干角度检测切削区的温度,并将多个红外温度传感器检测的温度的平均值作为检测结果输出;

11、所述温控方案生成模块与所述温度检测模块、温度控制模块、温度预测模块、中央控制模块均通信连接。

12、优选的是,所述温度预测模块是基于narx神经网络训练得到,其根据加热切削的刀具的切削工艺特征值eg、被加工工件材料特征值ec、环境因素特征值eh预测得到切削区的切削区温度走势曲线i(tg,tg);

13、所述切削工艺特征值eg=切削速度vc×进给量f×切削深度αp,切削速度vc的单位为m/min,进给量f的单位为mm/r,切削深度αp的单位为mm;

14、所述被加工工件材料特征值ec=刀具硬度-被加工工件硬度;

15、所述环境因素特征值eh为加热切削加工过程中的环境温度,单位为℃。

16、优选的是,所述温度预测模块通过以下方法构建得到:

17、1)构建训练数据集q1:

18、1-1)在无降温措施和加热措施的情况下,采用刀具对具有不同硬度的被加工工件进行切削加工,记录每一种切削工艺特征值eg、被加工工件材料特征值ec、环境因素特征值eh下,不同加工时间tg时的切削区的温度tg,将切削工艺特征值eg、被加工工件材料特征值ec、环境因素特征值eh、加工时间tg、温度tg组合形成一条训练数据q1;

19、1-2)通过若干次实验,将获取的若干训练数据q1组合构建得到训练数据集q1;

20、2)、采用训练数据集q1,以切削工艺特征值eg、被加工工件材料特征值ec、环境因素特征值eh为输入,表征不同加工时间tg时的切削区的温度tg的切削区温度走势曲线i(tg,tg)为输出,对narx神经网络进行训练,训练好后得到所述narx预测模型。

21、在切削加工过程中,由于刀具和加工工件的摩擦生热,会导致刀具的温度急剧升高,而刀具温度的升高情况受多种因素影响,可主要归纳为以下三方面因素:

22、(1)切削工艺,包括切削速度vc、进给量f、切削深度αp等,本发明中以切削工艺特征值eg表征该影响因素,具体的,切削工艺特征值eg=切削速度vc×进给量f×切削深度αp,切削速度vc的单位为m/min,进给量f的单位为mm/r,切削深度αp的单位为mm。切削工艺中的上述工艺参数是预先根据加工工件的具体加工要求获得的,为已知量;例如,对于某一工件,要加工成某种形状、尺寸的产品,会预先设计并确认其切削加工工艺,本发明中再直接调用获取该切削加工工艺即可。

23、(2)加工工件材料特性,可主要归结为加工工件与刀具之间的硬度差异,本发明中采用加工工件材料特征值ec进行表征,加工工件材料特征值ec=刀具硬度-加工工件硬度;硬度可采用洛氏硬度、维氏硬度等进行表征,只需要统一即可。

24、(3)切削加工所处的环境影响,本发明中主要采用加工过程中的环境温度进行表征,记为环境因素特征值eh(单位为℃)。

25、所以通过以上因素可以对切削加工过程中各个时刻的刀具温度进行预测,具体的,本发明采用基于narx神经网络的温度预测模块来实现,narx(非线性自回归外源性神经网络)模型是一种时间序列建模技术,用于根据过去的数值预测未来的数值。本发明中,采用narx模型作为基础网络模型,通过构建的训练数据集q1对其进行训练,从而能够获得可实现切削加工过程中各个时刻的刀具温度的精准预测,从而可用于进行温度控制方案的构建。

26、优选的是,所述温控方案生成模块是基于生成对抗网络gan训练得到,其根据所述温度预测模块获得的切削区温度走势曲线i(tg,tg)以及预设的切削区的目标控制温度范围tb生成温控方案;

27、该温控方案包括不同时间下所述冷却控制子模块的冷却控制参数和所述加热控制子模块的加热控制参数;

28、所述冷却控制参数包括冷风喷头喷出的冷风的温度tk和流量qk,所述加热控制参数包括加热电流ik和加热电压uk;

29、温度tk的单位为℃,流量qk的单位为l/min,加热电流ik的单位为a,加热电压uk的单位为v。

30、优选的是,所述温控方案生成模块通过以下方法构建得到:

31、s1、构建训练数据集q2:

32、s1-1、按照以下方法进行实验:

33、s1-1-1、在不同的冷却控制参数、加热控制参数、目标控制温度范围tb、切削区温度走势曲线i(tg,tg)下,通过人工得到不同加工时间tg下的冷却工艺参数的控制值cg,形成温控策略函数fr(tg,cg);

34、s1-1-2、在加热切削加工中按照温控策略函数fr(tg,cg)对所述冷却控制子模块和所述加热控制子模块进行控制,以使切削区的温度始终被控制在目标控制温度范围tb内,直至完成切削加工;

35、将冷却控制参数、加热控制参数、目标控制温度范围tb、切削区温度走势曲线i(tg,tg)组合形成一条训练数据q2;

36、s1-2、进行若干次实验,将获得的所有训练数据q2组合构建得到训练数据集q2;

37、s2、采用训练数据集q2,以目标控制温度范围tb、切削区温度走势曲线i(tg,tg)为输入,温控策略函数fr(tg,cg)为输出,对生成对抗网络gan进行训练,训练好后得到所述温控方案生成模块。

38、高的切削温度是造成刀具磨损的主要原因,但较高的切削温度对提高硬质合金刀具材料的韧性有利。在加热切削中,切削区温度通常有一个最佳的范围,这个最佳温度范围内,不仅工件材料的性能符合要求,而且刀具的寿命也相对较高。

39、本发明中,采用加热切削的加工方案,预先根据刀具以及被加工件的具体材料,可获知其适合的切削温度范围,也即目标控制温度范围tb,并通过冷却控制子模块和加热控制子模块对切削区温度进行控制,以使切削区的温度被控制在该范围内,从而能够保证更长的刀具使用寿命和更好的切削效果。

40、刀具切削不同被加工材料的最佳温度可通过相关实验获得,例如叶邦彦,徐兰英,刘建萍,等(基于最佳切削温度守恒定律的导电加热切削电流控制[c]//全国高等学校制造自动化研究会第十三届学术年会.2008.)通过刀具耐用度试验,以最小刀具磨损时的切削温度作为最佳切削温度。

41、常规的刀具温度控制方案一般是基于反馈机制控制实现,即先检测实际温度、然后根据检测反馈的实际温度值提供相关降温/升温手段使温度值趋近目标温度,该种方式存在较大的滞后性,且温度控制精度较差,温控效果不佳。

42、本发明中,通过先预测得到切削区温度与加工时间关系的切削温度走势曲线i(tg,tg),然后根据设定的目标控制温度范围tb,通过基于机器学习算法的温控方案生成模块生成温控方案,再对温度控制模块进行控制,能够使切削区各个时刻的实际温度更加接近于目标控制温度范围tb,具备更好的同步性,能避免反馈控制方案中实际温度相对于目标温度的滞后。

43、本发明还提供一种机床加热切削的切削温度控制控制方法,其采用如上所述的控制系统对机床加热切削加工过程中的切削区的温度进行控制。

44、优选的是,所述的机床加热切削的切削温度控制方法包括以下步骤:

45、步骤一、加热切削加工前,先将加热切削的刀具的切削工艺特征值eg、被加工工件材料特征值ec、环境因素特征值eh输入所述温度预测模块中,获得切削区的切削区温度走势曲线i(tg,tg);

46、步骤二、所述温控方案生成模块获取切削区温度走势曲线i(tg,tg)以及预设的切削区的目标控制温度范围tb,然后生成针对当前加热切削工作的温控方案;

47、步骤三、机床启动进行加热切削加工,同时中央控制模块按照步骤二得到的温控方案对温度控制模块进行控制;

48、在整个加热切削加工中,通过温度检测模块对切削区的实际温度ts进行监测,当ts超出目标控制温度范围tb的持续时间超过预先设定的阈值εt1时,中央控制模块控制发出报警信息,并通过人工对温度控制模块进行控制,直至ts回到目标控制温度范围tb内且持续时间超过预先设定的阈值εt2。通过该种方式,能够对温控方案进行人工修正,以进一步保证加热切削加工中切削区温度控制的可靠度。

49、本发明的有益效果是:

50、本发明提供了一种机床加热切削的切削温度控制系统及控制方法,本发明中,采用加热切削的加工方案,预先根据刀具以及被加工件的具体材料,可获知其适合的切削温度范围,也即目标控制温度范围tb,并通过冷却控制子模块和加热控制子模块对切削区温度进行控制,以使切削区的温度被控制在该范围内,从而能够保证更长的刀具使用寿命和更好的切削效果;

51、本发明中,通过先预测得到切削区温度与加工时间关系的切削温度走势曲线i(tg,tg),然后根据设定的目标控制温度范围tb,通过基于机器学习算法的温控方案生成模块生成温控方案,再对温度控制模块进行控制,能够使切削区各个时刻的实际温度更加接近于目标控制温度范围tb,具备更好的同步性,能避免反馈控制方案中实际温度相对于目标温度的滞后。

- 还没有人留言评论。精彩留言会获得点赞!