一种银铜复合带材的制备方法与流程

本发明属于银铜复合带材,具体涉及一种银铜复合带材的制备方法。

背景技术:

1、双金属复合材料兼具基材和覆材材料的特性,其性能和价格优势往往优于单一金属;随着电工行业的发展,银/铜复合材料获得广泛应用。金、银复合材料,是电器开关、温控器、熔断器、微电机电刷等仪器仪表的首先电接触材料;它主要承接接通、分断电流和熔断的作用,其具有较好的耐电磨性、导电性和熔断性能,在低压电器和熔断器中得到广泛应用,采用银或金复合在铜合金表面获得的银/铜或金/铜复合材料,其具有综合性能好和银耗少的优点,有效节约了贵金属资源的消耗。

2、银/铜复合材料作为纯银的替代材料,保持了纯银材料的快速熔断效果,是一种目前理想的替代纯银熔断的材料。目前制造银/铜复合带的制备方法有钎焊复合、液压复合、焊接复合等。

3、如中国专利cn101281839a公开了用于熔断器熔体的带材及其制作方法,利用焊接方法连接基材带材和覆材带材,然后通过轧制方法制备产品,该方法存在坯料组装耗时、繁琐的问题,并且其焊接质量不易控制和检测,焊接接头存在漏焊隐患。

4、中国专利cn101053874a公开了一种双侧面镶嵌式热轧复合银铜带材的制备方法,利用镶嵌法实现基材和覆材的拼装,然后使用热轧复合的方法制备带材,该方法存在组装耗时繁琐、结合强度不够的问题,复合带材宽度均匀性也难以控制。

5、中国专利cn108080414a公开了贯穿式银铜复合锭块及带材的制备方法,利用型辊轧制的方法进行复合带材的制备,利用轧辊侧边的约束使坯料产生侧向的相互挤压,从而实现复合。该方法对轧辊辊形尺寸的控制较严,对设备和模具能力要求较高,大批量生产中成本较高。

6、中国专利cn101670365a公开了一种双侧面镶嵌式银铜复合带材的制备方法,采用双侧面镶嵌式制备银复铜复合带材,其存在的缺点是:覆材和基材结合处需加制钎焊料,结合处钎焊熔焊完全性不稳定,增加焊料制造难度大,材料长度较短,不适合大批量生产。

7、中国专利cn101318286a公开了贯穿式侧向复合板带材的制备方法及其模具热压装置,通过液压机大压下量压制复合,再热处理、轧制,其存在的缺点是:设备要求高,其模具热压装置使用寿命有限,操作难度大,制作效率低,加工成本高。

8、中国专利cn100496778c公开了一种双侧面镶嵌式热轧复合银铜带材的制备方法,覆材和基材在氩气气氛保护的加热炉内保温加热一定时间进行扩散焊合,再从炉内取出轧制复合,其存在的缺点是:对气氛保护炉设备保护效果要求高,其制造设备能力要求高,材料制造长度短,不适合大批量制造。

9、中国专利cn102896150a公开了一种银复铜镶嵌贯穿式复合带材的制备方法,所述的制备方法为将银、铜锭按设计形状挤压成异型带材,先分别对异型银带和购置的异型铜带进行表面清洗,去除其表面的油污、杂质和氧化物,再将银带和铜带相互镶嵌成一体,将两头进行加固焊接,制成预复合材料。将预复合坯料在完全气氛保护的状态下进行连续大轧下量热轧复合成一条银复铜复合材料,再由收料机牵引收料,然后扩散退火,轧制和裁剪等获得成品。其缺点是使用氢气有安全隐患。

10、以上现有技术中基本上存在以下问题:

11、(1)复合装备一次性投资较大,工艺控制难度较大;(2)覆材和基材的界面结合不稳定,存在部分结合不良的风险较大;(3)材料成品率较低,从而使材料加工费用较高;(4)复合阶段存在高温,复合过程材料易氧化,结合强度较差;(5)基材和覆材厚度比小,当需要较厚基材的复合材料时,轧制难度大。

12、针对以上问题,必须开发复合强度良好,制造成本低,材料利用率较高,不易氧化,基材和覆材厚度比大,可以大批量制造的长带材制造方法。

技术实现思路

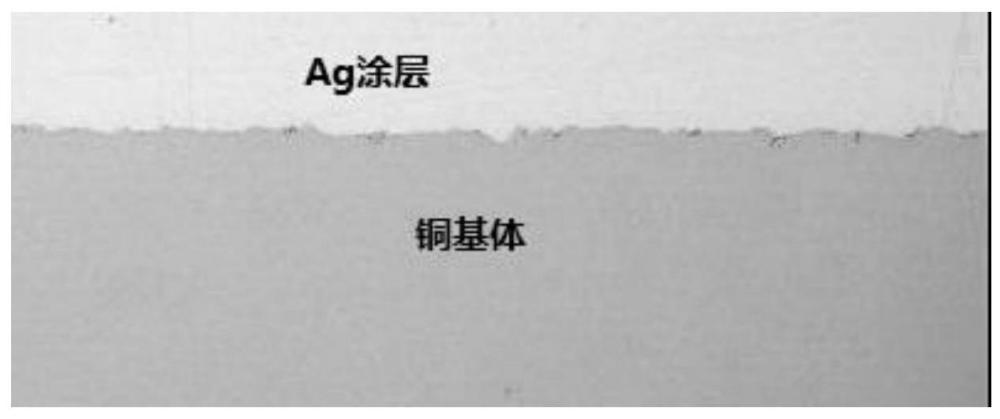

1、为解决上述技术问题,本发明提供了一种银铜复合带材的制备方法,通过冷喷涂银或银合金做为覆材,再经过轧制、退火进行进一步的加工,该制备方法制造成本低,材料利用率高、结合强度高、且能够保证过程中无氧化。

2、本发明采取的技术方案如下:

3、一种银铜复合带材的制备方法,所述方法包括以下步骤:

4、(1)对铜带材的表面进行粗糙化处理;

5、(2)向粗糙化处理后的铜带材的表面冷喷银粉或银合金粉;

6、(3)铣除冷喷后形成的银粉层或银合金粉层表面的粗糙层;

7、(4)轧制;

8、(5)将轧制之后的铜带材进行退火处理。

9、步骤(1)中,通过拉毛处理或者喷砂处理使铜带材的表面的粗糙度达到12~32μm,这样的粗糙度,可以增加冷喷后银粉或银合金粉在铜带材表面的附着。

10、步骤(2)中,冷喷时,银粉或银合金粉以750~800m/s的速度碰撞铜带材表面,在这样的速度下喷涂粉颗粒发生强烈的塑性变形而在基材沉积形成致密涂层,涂层的最低厚度可控制在0.05mm,最厚厚度可以达到100mm,厚度调控灵活可靠,且这样的喷涂速度可以增加覆层与基体的结合强度达到45mpa以上,以及提高覆层自身的致密度达到99.7%以上,形成没有孔隙率的涂层。

11、步骤(2)中,冷喷时,利用压缩氮气作为加速介质,氮气气压为2~3mpa,氮气的加热温度为450~600℃,送粉转速为5~7rpm,喷枪移动速度为5~7mm/s,喷枪离基材表面距离为30~33mm,在较低温度、氮气保护双重因素,使得银或银合金喷涂层不发生氧化。

12、步骤(2)中,银粉或银合金粉在冷喷之前经65~75℃热烘2~3h,这样可增加喷粉的流动性。

13、步骤(2)中,所述银粉或银合金粉的粒径为20~60μm;当铜带材表面的银或银合金覆层的厚度<50μm时,选用20~30μm粒径的银粉或银合金粉;当铜带材表面的银或银合金覆层的厚度≥50μm时,选用31~60μm粒径的银粉或银合金粉。

14、步骤(3)中,铣除的厚度为5-10μm。

15、步骤(4)中,轧制道次为7-9道,轧制量逐道降低,这样可保证银覆层或银合金覆层在铜带材表面的压实性和致密性。

16、步骤(5)中,所述退火处理的条件为:采用氮气保护炉,退火温度为530-550℃时间为5-8h。

17、与现有技术相比,本发明具有以下有益效果:

18、1.本发明提供的银铜复合带材的制备方法,对银层的厚度可控度高,覆材的厚度范围可以从40μm至100mm;在基材和覆材的厚度比调控方面比现有技术优势巨大;

19、2.银材料利用率高,冷喷涂的沉积率达到98%以上,与浇铸法、轧制法的边角料浪费银合金相比,银的利用率提高10%以上;

20、3.结合强度高、结合面质量可靠,银颗粒在高速作用下与基体获得高达45mpa以上的结合强度,银覆层的组织致密度高达99.7%;

21、4.在制备的过程中银覆材不会发生氧化。

技术特征:

1.一种银铜复合带材的制备方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(1)中,通过拉毛处理或者喷砂处理使铜带材的表面的粗糙度达到12~32μm。

3.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(2)中,冷喷时,银粉或银合金粉以750~800m/s的速度碰撞铜带材表面。

4.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(2)中,冷喷时,利用压缩氮气作为加速介质,氮气气压为2~3mpa,氮气的加热温度为450~600℃,送粉转速为5~7rpm,喷枪移动速度为5~7mm/s,喷枪离基材表面距离为30~33mm。

5.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(2)中,银粉或银合金粉在冷喷之前经65~75℃热烘2~3h。

6.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(2)中,所述银粉或银合金粉的粒径为20~60μm;当铜带材表面的银或银合金覆层的厚度<50μm时,选用20~30μm粒径的银粉或银合金粉;当铜带材表面的银或银合金覆层的厚度≥50μm时,选用31~60μm粒径的银粉或银合金粉。

7.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(3)中,铣除的厚度为5-10μm。

8.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(4)中,轧制道次为7-9道,轧制量逐道降低。

9.根据权利要求1所述的银铜复合带材的制备方法,其特征在于,步骤(5)中,所述退火处理的条件为:在氮气保护炉中,530-550℃保温6-8h。

技术总结

本发明公开了一种银铜复合带材的制备方法,包括以下步骤:对铜带材的表面进行粗糙化处理;向粗糙化处理后的铜带材的表面冷喷银粉或银合金粉;铣除冷喷后形成的银粉层或银合金粉层表面的粗糙层;轧制;将轧制之后的铜带材进行退火处理;通过冷喷涂银或银合金做为覆材,再经过轧制、退火进行进一步的加工,该制备方法制造成本低,材料利用率高、结合强度高、且能够保证过程中无氧化。

技术研发人员:吴平,封凯荣,黄仲佳,王朦朦,王秒

受保护的技术使用者:安徽众源新材料股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!