一种车辆制动钢背焊接辅助夹具装置的制作方法

本发明涉及钢背加工相关,具体地,涉及一种车辆制动钢背焊接辅助夹具装置。

背景技术:

1、钢背的用途主要是用于固定摩擦材料,便于安装在刹车系统上。钢背是刹车片的组成之一,钢背上面一般都设计有铆钉和孔位,便于安装在卡钳上,钢背有一个特点,钢板材料比较厚,一般为4~6mm,工艺工序比较多。

2、鼓式刹车片的钢背是由一个平板和弧形板焊接而且,现有的蹄块焊接机主要由一个能移动的焊接头、转动的中心轴和固定安装在中心轴上的夹具,夹具主要包括凹陷有弧形凹槽的底座和位于底座两侧的限位板,将平板放置在弧形凹槽内,再将弧形板贴合底座的弧形侧壁,限位板的作用是用于对弧形板进行定位,但是并不能够对弧形板进行固定,需要焊接头第一次对弧形板和平板进行焊接后,操作人员才能够松开弧形板,在焊接过程中会产生火花,人工扶持弧形板的操作安全性低,因此需要设计一种车辆制动钢背焊接辅助夹具装置。

技术实现思路

1、针对上述技术问题,本发明的目的是克服现有技术中需要操作人员扶持弧形板的问题。

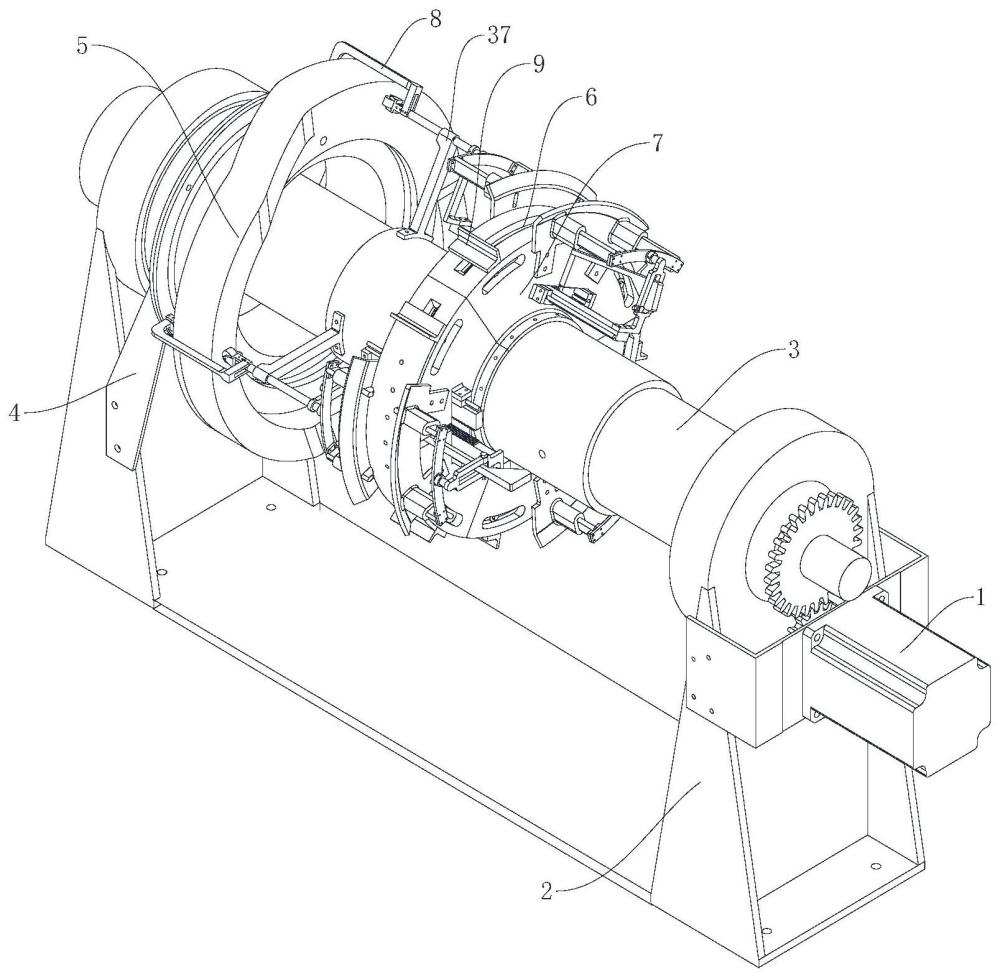

2、为了实现上述目的,本发明提供了一种车辆制动钢背焊接辅助夹具装置,包括:安装有驱动电机的安装架、与安装架轴接且与驱动电机输出轴连接的水平的中心轴、至少一组夹具单元和通过支撑架与安装架固定连接且与中心轴同轴线设置的环形导向环;

3、所述夹具单元包括固定安装在中心轴上且与中心轴同轴线设置的弧形外壁上凹陷有弧形凹槽的底座、一对分别安装在底座两侧的夹具机构、安装在底座上用于连接一对夹具机构的相向传动构件和与环形导向环滑动连接且与相向传动构件连接的滑动件,所述底座的弧形外壁上安装有一对分别位于弧形凹槽两端的限位块,所述环形导向环朝向夹具单元的侧壁上凸出有同轴线设置的劣弧形的第一阶梯部。

4、优选地,所述底座上凹陷有与弧形凹槽连通且靠近中心轴设置的长度方向与中心轴的径向方向一致的第一条形滑槽,所述底座上还安装有卸料单元,所述相向传动构件包括能沿中心轴方向滑动且凹陷有长度方向与第一条形滑槽长度方向平行的第二条形滑槽的第一连接臂;

5、所述卸料单元包括通过长度方向与中心轴轴线方向垂直的第一转轴与底座转动连接且穿过第一条形滑槽和第二条形滑槽的卸料臂以及用于推动卸料臂恢复原位的弹性件,所述卸料臂穿过第二条形滑槽的端部上成型有能与第二条形滑槽靠近中心轴的端部滑动的第一斜楔部;

6、所述环形导向环朝向夹具单元的侧壁上凸出有同轴线设置的劣弧形的第二阶梯部,所述第一阶梯部位于第二阶梯部靠近夹具单元的一侧。

7、优选地,所述底座上凹陷有安装通槽,所述相向传动构件还包括固定安装在安装通槽内且长度方向与中心轴轴线方向平行的条形滑座、通过第二转轴安装在条形滑座中部的齿轮和一对沿第二转轴圆周方向均匀分布且均与条形滑座沿其长度方向滑动连接的齿条;

8、一对齿条分别与齿轮的两侧相啮合,第一连接臂与其中一个齿条固定连接,另一个齿条上固定连接有与第二连接臂,第一连接臂和第二连接臂分别与对应的夹具机构连接,所述第二连接臂通过连接杆与滑动件固定连接。

9、优选地,所述夹具机构包括贴合固定安装在底座侧壁上的限位板、至少一个沿中心轴轴线方向与限位板滑动连接能穿过限位板的定料臂和与定料臂固定连接且与相向传动构件连接的连接架,所述定料臂穿过限位板的端部上成型有第二斜楔部。

10、优选地,所述底座上固定安装有与第一转轴同轴线设置的弧形杆,所述卸料臂位于第一转轴远离第一斜楔部的端部凹陷有供弧形杆穿过的通孔,所述弧形杆靠近中心轴的端部上固定安装有第三限位部,所述弹性件为套设在弧形杆上且两端分别与第三限位部和卸料臂相抵触的弹簧。

11、优选地,所述限位块通过调节构件安装在底座上,所述限位块包括与底座弧形外壁滑动接触的第一限位部和滑动插入弧形凹槽内的第二限位部,所述底座的侧壁上凹陷有与中心轴同轴线设置且与调节构件相匹配的弧形阶梯通槽,所述底座远离弧形阶梯通槽的侧壁上凹陷有与中心轴同轴线设置的弧形通槽,所述调节构件包括滑动卡入弧形通槽且能与第二限位部接触的螺母以及穿过弧形阶梯通槽和第二限位部与螺母连接的锁止螺栓。

12、优选地,所述连接杆与中心轴平行设置,所述中心轴上固定安装有套设在连接杆外侧的辅助导向件。

13、优选地,所述限位板远离中心轴的一侧远离底座倾斜以形成扩口部。

14、优选地,所述条形滑座相对的两个内壁上均成型有同长度方向的导向滑槽,所述齿条上成型有滑动插入对应导向滑槽内的导向滑条。

15、根据上述技术方案,本发明提供的一种车辆制动钢背焊接辅助夹具装置,其相比现有技术的有益技术效果为:其一,滑动件和环形导向环相配,使得中心轴在转动的过程中,通过相向传动构件带动一对夹具机构处于不同的状态,使得夹具机构在焊接时能够固定住弧形板,无需操作人员扶持,提高操作时的安全性;

16、其二,卸料臂能够辅助钢背进行卸料,避免焊接完成的钢背卡在底座上,并且在卸料后,弹性件能够推动卸料臂恢复原位;

17、其三,设置第二阶梯部,使得在卸料后卸料臂能够从弧形凹槽内转动移出,并且夹具机构也未处于夹持状态,从而能够完成平板和弧形板的上料。

18、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明;而且本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:

1.一种车辆制动钢背焊接辅助夹具装置,其特征在于,包括:安装有驱动电机(1)的安装架(2)、与安装架(2)轴接且与驱动电机(1)输出轴连接的水平的中心轴(3)、至少一组夹具单元和通过支撑架(4)与安装架(2)固定连接且与中心轴(3)同轴线设置的环形导向环(5);

2.根据权利要求1所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述底座(7)上凹陷有与弧形凹槽(6)连通且靠近中心轴(3)设置的长度方向与中心轴(3)的径向方向一致的第一条形滑槽(11),所述底座(7)上还安装有卸料单元,所述相向传动构件包括能沿中心轴(3)方向滑动且凹陷有长度方向与第一条形滑槽(11)长度方向平行的第二条形滑槽(12)的第一连接臂(13);

3.根据权利要求2所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述底座(7)上凹陷有安装通槽,所述相向传动构件还包括固定安装在安装通槽内且长度方向与中心轴(3)轴线方向平行的条形滑座(19)、通过第二转轴(20)安装在条形滑座(19)中部的齿轮(21)和一对沿第二转轴(20)圆周方向均匀分布且均与条形滑座(19)沿其长度方向滑动连接的齿条(22);

4.根据权利要求1所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述夹具机构包括贴合固定安装在底座(7)侧壁上的限位板(25)、至少一个沿中心轴(3)轴线方向与限位板(25)滑动连接能穿过限位板(25)的定料臂(26)和与定料臂(26)固定连接且与相向传动构件连接的连接架(28),所述定料臂(26)穿过限位板(25)的端部上成型有第二斜楔部(27)。

5.根据权利要求2所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述底座(7)上固定安装有与第一转轴(14)同轴线设置的弧形杆(29),所述卸料臂(15)位于第一转轴(14)远离第一斜楔部(17)的端部凹陷有供弧形杆(29)穿过的通孔,所述弧形杆(29)靠近中心轴(3)的端部上固定安装有第三限位部(30),所述弹性件(16)为套设在弧形杆(29)上且两端分别与第三限位部(30)和卸料臂(15)相抵触的弹簧。

6.根据权利要求1所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述限位块(9)通过调节构件安装在底座(7)上,所述限位块(9)包括与底座(7)弧形外壁滑动接触的第一限位部(31)和滑动插入弧形凹槽(6)内的第二限位部(32),所述底座(7)的侧壁上凹陷有与中心轴(3)同轴线设置且与调节构件相匹配的弧形阶梯通槽(33),所述底座(7)远离弧形阶梯通槽(33)的侧壁上凹陷有与中心轴(3)同轴线设置的弧形通槽(34),所述调节构件包括滑动卡入弧形通槽(34)且能与第二限位部(32)接触的螺母(35)以及穿过弧形阶梯通槽(33)和第二限位部(32)与螺母(35)连接的锁止螺栓(36)。

7.根据权利要求3所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述连接杆(24)与中心轴(3)平行设置,所述中心轴(3)上固定安装有套设在连接杆(24)外侧的辅助导向件(37)。

8.根据权利要求4所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述限位板(25)远离中心轴(3)的一侧远离底座(7)倾斜以形成扩口部。

9.根据权利要求3所述的一种车辆制动钢背焊接辅助夹具装置,其特征在于,所述条形滑座(19)相对的两个内壁上均成型有同长度方向的导向滑槽,所述齿条(22)上成型有滑动插入对应导向滑槽内的导向滑条(38)。

技术总结

本发明公开了一种车辆制动钢背焊接辅助夹具装置,包括安装有驱动电机的安装架、水平的中心轴、至少一组夹具单元和与安装架固定连接且与中心轴同轴线设置的环形导向环,夹具单元包括弧形外壁上凹陷有弧形凹槽的底座、一对分别安装在底座两侧的夹具机构、用于连接一对夹具机构的相向传动构件和与环形导向环滑动连接且与相向传动构件连接的滑动件,底座的弧形外壁上安装有一对限位块,环形导向环朝向夹具单元的侧壁上凸出有劣弧形的第一阶梯部,滑动件和环形导向环相配,使得中心轴在转动的过程中,通过相向传动构件带动一对夹具机构处于不同的状态,使得夹具机构在焊接时能够固定住弧形板,无需操作人员扶持,提高操作时的安全性。

技术研发人员:林和平

受保护的技术使用者:安徽贵达汽车部件有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!