一种高支管等壁厚三通管的挤压成型装置及成型方法与流程

本发明涉及三通管成型,具体为一种高支管等壁厚三通管的挤压成型装置及成型方法。

背景技术:

1、现阶段电厂(含核电)采用的t型三通,由于口径大、壁厚造成成型困难,长期以来传统的挤压工艺只能生产支管较短,内过渡圆弧大于外过渡圆弧的三通。这种形式的三通存在以下不足:1、由于内部承载面积随着内过渡圆弧的增大而增大,所以势必要通过增大三通的整体壁厚来满足三通的强度要求;2、无法得到等径等壁厚(对主支管)的三通,支管壁厚最多只能做到0.8倍的主管壁厚,造成前期提料壁厚加大;3、支管很短,无法达到asmeb16.9和gb12459中对三通结构尺寸的要求,造成后期对支管局部热处理、探伤等操作困难。4、由于支管过短,焊缝距离三通的盈利集中区较近,容易造成后期运行中的疲劳失效;

2、在三通管的挤压过程中,三通通过单一的径向或横向挤压来形成支管的方式,这样使三通管在成型时容易发生内部变形,同时容易在内壁形成八字纹路。

技术实现思路

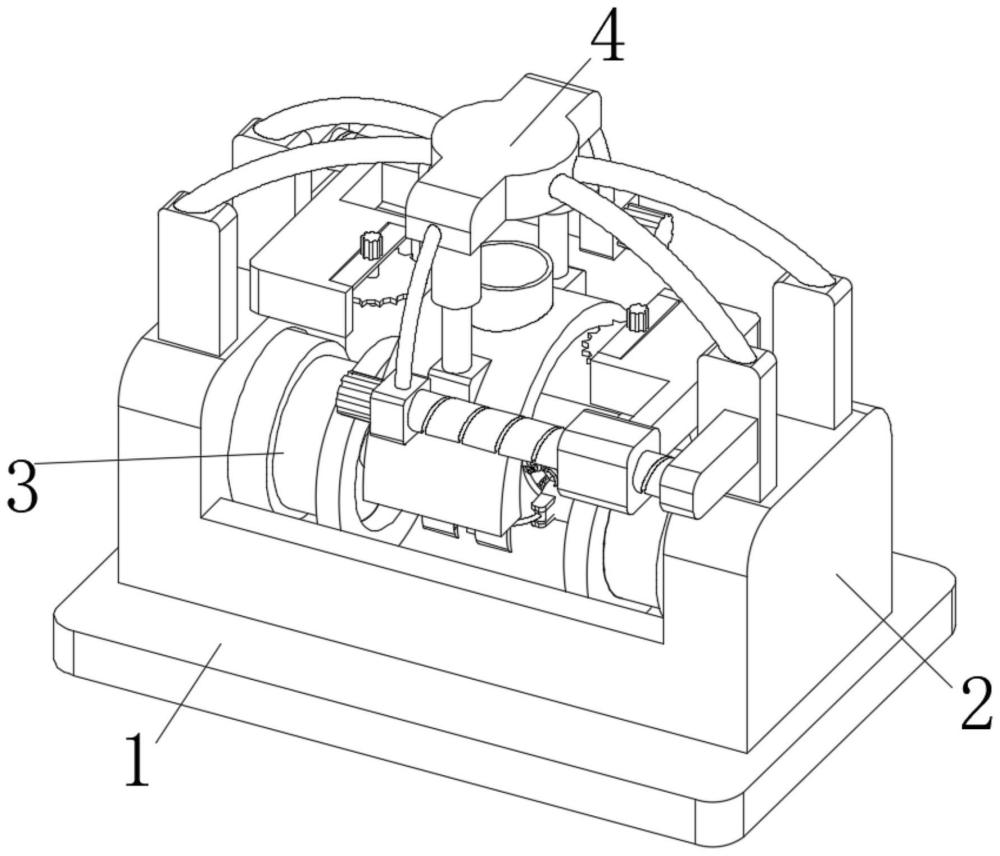

1、针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种高支管等壁厚三通管的挤压成型装置,包括底板,所述底板的底部固定连接有挤压腔,所述挤压腔的内壁对称设置有挤压机构,所述挤压机构的外表面与挤压腔的内壁固定连接,所述挤压腔的顶部固定连接有切割机构;

2、所述挤压机构包括液压装置,所述液压装置对称设置在挤压腔的内壁,所述液压装置的内壁固定连接有伸缩柱,所述伸缩柱远离液压装置的一端固定连接有挤压板一,所述伸缩杆靠近挤压板一的一侧中心固定连接有径向挤压机构,所述径向挤压机构的外表面固定连接有镗孔机构,将空心碳钢材料放入挤压腔中,上方的伸缩杆向下移动并带动使顶盖与挤压腔的顶部接触并使碳钢固定,同时液压装置使伸缩杆沿着钢管的横向移动,并带动挤压板一对钢管进行横向地挤压,从而使钢管产生塑性变形并沿着圆柱口方向突出,从而形状三通管的初步形状。

3、优选的,所述径向挤压机构包括突出柱,所述突出柱的内壁固定连接有伸缩弹簧一,所述伸缩弹簧一的外表面固定连接有滑动板一,所述滑动板一的内壁转动连接有支撑杆一,所述支撑杆一远离滑动板一的一端固定连接有挤压板二,所述支撑杆一靠近挤压板二的一端固定连接有磁铁块一,所述突出柱远离伸缩柱的一端固定连接支撑板一,所述支撑板一的内壁转动连接有支撑杆二,所述支撑杆二远离支撑板一的一端固定连接有挤压板三,所述支撑杆二靠近挤压板三的一端固定连接有磁铁块二,在伸缩杆挤压的过程中,两侧的突出柱也发生相对移动,移动到一定位置,一端的突出柱会与另一端的滑动板一产生接触,并压缩伸缩弹簧一,同时一端的磁铁块一和另一端的磁铁块的相互吸引并贴合,进而使挤压板二和挤压板三发生拼接,随着挤压的程度越来越大,伸缩弹簧的形变量越来越小,从而使一侧的支撑杆一和支撑杆二发生径向的旋转,从而使挤压板一和挤压板二对钢管的内壁进行径向挤压的挤压,使三通在成型的过程中同时存在径向和横向的挤压,更有利于三通支管的形成。

4、优选的,所述镗孔机构包括弹性板,所述弹性板的两端对称设置有支撑板二,所述支撑板二的外表面固定连接有伺服电机一,所述支撑板二的相对面转动连接有打磨滚轮,所述突出柱的顶部固定连接有支撑柱,所述支撑柱远离突出柱的一端固定连接有剐蹭板,所述支撑柱靠近弹性板的一端固定连接有收集箱,所述弹性板的底部设置有缺口,伺服电机一会带动打磨滚轮发生旋转,从而使打磨滚轮对三通管挤压成型的八字结构进行打磨,对其厚度进行磨削,从而达到一定的厚度,随着突出板的相向移动,使两端的弹性板相互抵住,从而使弹性板发生形变,进而使打磨滚轮产生移动,进而沿着对八字的方向进行打磨,弹性板挤压到一定程度之后,打磨滚轮会与剐蹭板产生接触,从而剐蹭掉打磨滚轮的表面粘附的钢屑,并通过缺口掉落到下方的收集箱中。

5、优选的,所述液压装置的外表面与挤压腔的内壁固定连接,所述突出柱的外表面与伸缩柱的相对面固定连接,所述弹性板的顶部与突出柱的外表面固定连接。

6、优选的,所述切割机构包括支撑板三,所述支撑板三均匀设在挤压腔的顶部,所述支撑板三的顶部固定连接有衔接杆,所述衔接杆的顶部固定连接有固定板一,所述固定板一底板对称设置有伸缩杆,所述伸缩杆的顶部与固定板一的底部固定连接,所述伸缩杆的底部固定连接有顶盖,所述顶盖顶部固定连接有圆柱口,所述支撑板三的外表面对称设置有移动机构,所述固定板一的外表面对称设置有下垂杆,所述下垂杆的顶部与固定板一的外表面固定连接,所述下垂杆的底部与移动机构的顶部固定连接,所述移动机构的外表面固定连接有切锯机构,伸缩杆向下移动并带动使顶盖与挤压腔的顶部接触并使碳钢固定。

7、优选的,所述移动机构包括支撑板四,所述支撑板四的靠近支撑板三的一端与支撑板三的外表面固定连接,所述支撑板四的外表面转动连接有丝杠,所述丝杠远离支撑板四的一端转动连接有固定板二,所述固定板二远离丝杠的一端固定连接有伺服电机二,所述丝杠的外表面滑动连接有滑动块,伺服电机二带动丝杠发生旋转,从而带动滑动块沿着丝杠发生移动,从而带动切锯机构移动到圆柱口边。

8、优选的,所述切锯机构包括切割腔,所述切割腔靠近滑动块的一端与滑动块的外表面固定连接,所述切割腔的顶部固定连接有伺服电机三,所述切割腔的内壁顶端固定连接有切割刀,所述切割刀的底部均匀设置有打磨球,所述打磨球的顶部与切割刀的底部固定连接,所述切割腔的底部均匀设置有剐蹭环,所述剐蹭环的底部与切割腔内壁的底端固定连接,所述切割腔的内壁两端固定连接有清洁机构,伺服电机三带动切割刀旋转,从而对顾处的钢板进行切割,切割出一个通管,在切割刀发生旋转的同时,底部的打磨球会对切割的端面进行打磨削平,同时底部的剐蹭环会与打磨球产生接触,从而清洁打磨球上附着的钢屑。

9、优选的,所述清洁机构包括挂柱,所述挂柱对称设置在切割腔的内壁两端,所述挂柱的外表面固定连接有清洁板,所述清洁板的内壁固定连接有伸缩弹簧二,所述伸缩弹簧二的外表面固定连接有z字板,所述z字板的内壁固定连接有剐蹭刀板,所述清洁板远离伸缩弹簧二的一端固定连接有固定板三,所述固定板三的靠近z字板的一端固定连接有撞击柱,在切割刀旋转时,刀面会与剐蹭刀板产生接触,从而剐蹭掉表面的钢屑,同时产生的摩擦力会压缩伸缩弹簧二,从而使z字板远离撞击柱,在设计时,撞击柱与z字板一开始就处于挤压状态,伸缩弹簧二一开始就处于被压缩的状态,从而在停止旋转后,z字板会与撞击柱产生撞击,从而产生震动使剐蹭刀板表面的铁屑掉落,从而实现自清理。

10、一种高支管等壁厚三通管的成型方法,包括以下步骤:

11、s1:放置管材,将空心圆管放入挤压腔中,伸缩杆下移将顶盖固定并闭紧;

12、s2:液压推动,两端液压机构带动伸缩柱和挤压板一以相同的速度推挤,产生塑性变形并沿圆柱口方向的挤出;

13、s3:内部镗孔:镗孔机构工作对内部挤压形成的八字处进行镗孔处理;

14、s4:顶部切削:切割机构工作对顶部突出的碳钢进行切割磨削,最终形成三通管。

15、本发明的有益效果如下:

16、(1)本发明通过设置挤压机构,将空心碳钢材料放入挤压腔中,上方的伸缩杆向下移动并带动使顶盖与挤压腔的顶部接触并使碳钢固定,同时液压装置使伸缩杆沿着钢管的横向移动,并带动挤压板一对钢管进行横向地挤压,从而使钢管产生塑性变形并沿着圆柱口方向突出,从而形状三通管的初步形状。

17、(2)本发明通过设置径向挤压机构,在伸缩杆挤压的过程中,两侧的突出柱也发生相对移动,移动到一定位置,一端的突出柱会与另一端的滑动板一产生接触,并压缩伸缩弹簧一,同时一端的磁铁块一和另一端的磁铁块的相互吸引并贴合,进而使挤压板二和挤压板三发生拼接,随着挤压的程度越来越大,伸缩弹簧的形变量越来越小,从而使一侧的支撑杆一和支撑杆二发生径向的旋转,从而使挤压板一和挤压板二对钢管的内壁进行径向挤压的挤压,使三通在成型的过程中同时存在径向和横向的挤压,更有利于三通支管的形成。

18、(3)本发明通过设置镗孔机构,伺服电机一会带动打磨滚轮发生旋转,从而使打磨滚轮对三通管挤压成型的八字结构进行打磨,对其厚度进行磨削,从而达到一定的厚度,随着突出板的相向移动,使两端的弹性板相互抵住,从而使弹性板发生形变,进而使打磨滚轮产生移动,进而沿着对八字的方向进行打磨,弹性板挤压到一定程度之后,打磨滚轮会与剐蹭板产生接触,从而剐蹭掉打磨滚轮的表面粘附的钢屑,并通过缺口掉落到下方的收集箱中。

19、(4)本发明通过设置切割机构,在经过横向和径向的挤压过后,顶部会鼓出一个钢板并通过圆柱口露出,伺服电机二带动丝杠发生旋转,从而带动滑动块沿着丝杠发生移动,从而带动切锯机构移动到圆柱口边,伺服电机三带动切割刀旋转,从而对顾处的钢板进行切割,切割出一个通管,在切割刀发生旋转的同时,底部的打磨球会对切割的端面进行打磨削平,同时底部的剐蹭环会与打磨球产生接触,从而清洁打磨球上附着的钢屑。

20、(5)本发明通过设置清洁机构,在切割刀旋转时,刀面会与剐蹭刀板产生接触,从而剐蹭掉表面的钢屑,同时产生的摩擦力会压缩伸缩弹簧二,从而使z字板远离撞击柱,在设计时,撞击柱与z字板一开始就处于挤压状态,伸缩弹簧二一开始就处于被压缩的状态,从而在停止旋转后,z字板会与撞击柱产生撞击,从而产生震动使剐蹭刀板表面的铁屑掉落,从而实现自清理。

- 还没有人留言评论。精彩留言会获得点赞!