一种复合材料叶片钛合金包边的铣削加工方法

本发明属于大涵道比航空发动机冷端叶片加工的,涉及一种复合材料叶片钛合金包边的铣削加工方法。

背景技术:

1、目前,航空发动机部件朝着高温、高压比、高可靠性发展,航空发动机的结构向着轻量化、整体化、复合化的方向发展。而复合材料由于其良好的比强度、抗振性,成为大涵道比涡扇发动机风扇端增效减重的首选材料。然而,由于树脂基复合材料的各向异性力学性能与脆性特征,单独由树脂基复合材料制备的风扇叶片抗冲击、抗冲刷能力差,无法满足现行的适航标准。因此,面对先进航空发动机的轻量化、高能效比设计要求,同时为了避免碳纤维材料在风扇叶片应用中的致命缺陷,各大航空发动机制造商均采用碳纤维叶芯与钛合金前缘包边的制备方案。

2、而钛合金作为一种加工难度较高的材料,在铣削加工过程中因切削力和切削温度高、加工硬化严重,会导致刀具磨损快、加工过程易发生颤振、加工质量差。与此同时,用于航空发动机叶片前缘包边的钛合金结构件,其型面为复杂非均匀薄壁曲面,整体呈窄深槽结构,加工难度大。而现有的机械夹具系统面对钛合金包边的大面积弯曲薄壁和窄深腔形状,往往只能实现局部的夹持作用,无法提供可覆盖全部表面的全贴合支撑,导致包边的夹持刚度分布不均匀,夹持稳定性不足,严重影响产品的加工质量。

3、例如,专利cn114888608b公开了一种用于加工复材风扇叶片前缘金属加强边的夹具,该专利所述的夹具由左右两侧夹头组成,工作时只夹紧包边的两端面,而对包边中大面积的薄壁侧面不做装夹。

4、又如,专利cn108466079b公开了一种复合材料风扇叶片前缘金属加强边两种毛坯加工两用夹具,该专利所述的夹具主要由金属基座、两侧方槽,以及阵列式排布的螺栓组成,侧面阵列式排布的螺栓通过设定不同的螺栓旋紧深度,实现对包边侧面曲面的夹紧。然而,该专利仍是利用现有机械结构夹具系统,通过标准化机械零件的组合拼搭以实现加工目的。

5、此外,为保证钛合金前缘包边的服役性能,人们对钛合金结构件内、外侧面的加工质量与表面完整性提出了更高的要求。钛合金材料的难切削加工性与叶片前缘包边结构复杂性,共同导致航空发动机叶片钛合金前缘包边高精度制造的加工成本高,制造周期长,加工难度大。

技术实现思路

1、本发明的目的是解决现有技术存在的问题,提供一种复合材料叶片钛合金包边的铣削加工方法。

2、为达到上述目的,本发明采用的技术方案如下:

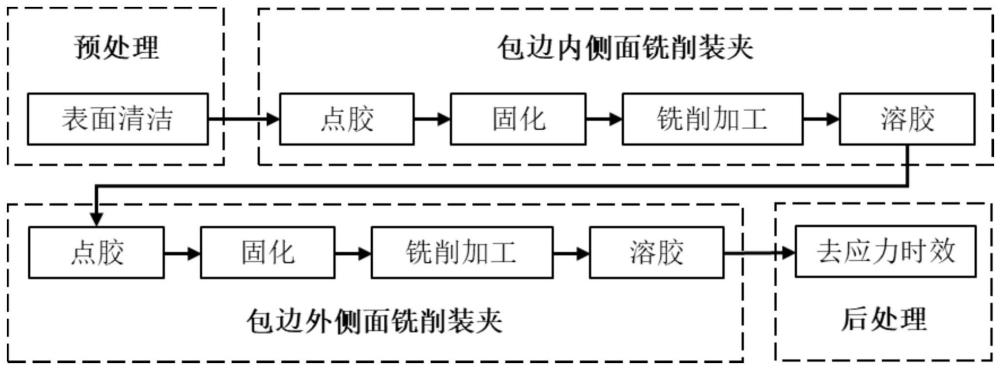

3、一种复合材料叶片钛合金包边的铣削加工方法,采用夹具a和夹具b,工艺流程包括:预处理→第一次施胶→第一次固化→第一次铣削加工→第一次溶胶→第二次施胶→第二次固化→第二次铣削加工→第二次溶胶→后处理;

4、复合材料叶片钛合金包边由薄壁部分i、结点部分和薄壁部分ii顺序连接而成;复合材料叶片钛合金包边的内侧面由区域a、区域b和区域c顺序连接而成,外侧面由区域a*、区域b*和区域c*顺序连接而成;区域a和区域a*为薄壁部分i的内外表面,区域b和区域b*为结点部分的内外表面,区域c和区域c*为薄壁部分ii的内外表面;

5、夹具a中设有凹槽,凹槽的内表面由区域a'、区域b'和区域c'顺序连接而成;

6、夹具b中设有凸起,凸起的外表面由区域a^、区域b^和区域c^顺序连接而成;

7、第一次施胶即在区域a*和区域c*上铺设胶点,同时在区域b*上铺设胶膜;

8、第一次固化即将区域a*与区域a'完全贴合,将区域b*与区域b'完全贴合,同时将区域c*与区域c'完全贴合后,使胶水固化;

9、第一次铣削加工即对复合材料叶片钛合金包边的内侧面进行铣削加工;

10、第二次施胶即在区域a和区域c上铺设胶点,同时在区域b上铺设胶膜;

11、第二次固化即将区域a与区域a^完全贴合,将区域b与区域b^完全贴合,同时将区域c与区域c^完全贴合后,使胶水固化;

12、第二次铣削加工即对复合材料叶片钛合金包边的外侧面进行铣削加工;

13、各胶点所连接的两个区域在固化后的胶粘结合强度均大于等于35mpa,只有当胶粘结合强度较大时,才能保证铣削加工过程中的装夹稳定性,满足包边的加工要求,否则,容易发生胶粘现象,加工质量较差、表面不均匀,出现明显加工颤振纹路和毛刺;

14、如果在区域a*和区域c*上铺设胶膜,胶膜的厚度将会影响薄壁部分i和薄壁部分ii在夹具a上的定位精度,进而影响加工质量;如果在区域b*上铺设胶点,胶粘结合强度无法满足要求,易产生脱胶、偏移等夹持失效现象,相对于胶点而言,胶膜更适合结点部分大曲率结构的粘结;

15、如果在区域a和区域c上铺设胶膜,胶膜的厚度将会影响薄壁部分i和薄壁部分ii在夹具b上的定位精度,进而影响加工质量;如果在区域b上铺设胶点,胶粘结合强度无法满足要求,易产生脱胶、偏移等夹持失效现象,相对于胶点而言,胶膜更适合结点部分大曲率结构的粘结。

16、作为优选的技术方案:

17、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,各胶点所连接的两个区域在固化后的胶粘结合强度不超过50mpa。

18、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,在区域a*、区域c*、区域a或区域c上铺设胶点时,胶点呈矩形阵列分布,行间距为l,列间距为t,各胶点的体积为v,单位体积胶水的粘接能力为η,胶点所连接的两个区域在固化后的胶粘结合强度为σ,其中,l、t、v、η、σ的单位分别为mm、mm、mm3、n/mm3、mpa。

19、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,在区域b*或区域b上铺设胶膜时,胶膜的厚度为0.015-0.030mm。

20、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,使胶水固化即将贴合后的夹具和复合材料叶片钛合金包边在温度为40-45℃、压强为95-98kpa的条件下放置20-25min;固化步骤使胶水完全固化并使得胶水与胶膜紧密填充包边和夹具的缝隙,达到预期的胶粘连接强度。

21、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,第一次溶胶或第二溶胶的过程为:首先将贴合后的夹具和复合材料叶片钛合金包边共同浸入溶胶剂中,振荡加热至70-75℃并保温至夹具和复合材料叶片钛合金包边分离,然后除去胶膜,最后将夹具和复合材料叶片钛合金包边分开浸入溶胶剂中,振荡加热至70-75℃并保温30-35min,以除去表面残留胶粘剂等杂质。

22、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,凹槽的内表面和凸起的外表面的粗糙度ra<0.8μm,表面硬度hrc为55-60。

23、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,预处理的过程为:首先将复合材料叶片钛合金包边整体浸泡在75%的酒精中,利用超声清洗机以20-25khz的频率清洗15-20min,然后将复合材料叶片钛合金包边整体放入烘箱,加热至80-85℃保持5-10min,使表面酒精全部挥发,最后检查复合材料叶片钛合金包边表面清洁效果,确保复合材料叶片钛合金包边表面无油污、灰尘等杂质残留。

24、如上所述的一种复合材料叶片钛合金包边的铣削加工方法,后处理的过程为:将复合材料叶片钛合金包边放置在70-75℃的烘箱中,逐渐冷却至室温后静止2-3h,实现对复合材料叶片钛合金包边的去应力时效处理。

25、有益效果:

26、(1)本发明采用胶膜和呈矩形阵列分布的胶点结合,使得夹具与钛合金包边的贴合更加完全,有效提高了胶粘强度和夹持稳定性。

27、(2)本发明利用钛合金包边的薄壁、窄深腔结构特征,将定制化夹具与胶粘夹持方法相结合,在保证夹持强度与装夹精度的情况下,实现了对包边薄壁结构的全贴合支撑,有效提高了包边加工的夹持刚度和夹持稳定性。

- 还没有人留言评论。精彩留言会获得点赞!