一种保持钛铝合金挤压流线的真空等温锻造方法

本发明涉及钛铝合金制备,具体涉及一种保持钛铝合金挤压流线的真空等温锻造方法。

背景技术:

1、钛铝合金是一种在航空、航天、军工和汽车发动机领域具有广阔应用前景的新型轻质高温结构材料,具有低密度、高比强度、高比刚度、良好抗氧化性、抗蠕变性、抗疲劳性、良好阻燃性等优异性能,服役温度区间达到600-850℃,密度仅有镍基高温合金的一半,是替代高比重镍基高温合金的重要轻质耐高温金属结构材料,可实现减重40~50%,从而大幅提升航空航天等装备的性能。目前钛铝合金叶片类构件在国外已经实现了工程应用,比如美国ge公司研制的航空发动机用钛铝合金叶片在多个民用飞机发动机型号上进行了应用,并已经有了15年的成熟应用经验,欧洲也已经将钛铝合金叶片安装到民用航空发动机,并成功进行了飞行试验。钛铝合金叶片在民用航空发动机上的应用,实现了单台发动机减重200磅,极大地提高了发动机的各项性能指标。

2、钛铝合金具有本征脆性,热加工性能较差,目前,未经过开坯的钛铝合金由于组织粗大,难以通过高温模锻来制备成形叶片类构件。而通过包套热挤压技术来制备钛铝合金型材,再对钛铝合金型材进行高温锻造,可以实现钛铝合金叶片类构件的精密成形。这种先进行包套热挤压再高温锻造的方法,主要是为了通过挤压细化钛铝合金的组织,从而达到改善钛铝合金的热加工性能,提高锻造成形能力的目的。特别是对于钛铝合金构件的高温精密模锻来说,前道热挤压工序是不能避免的,否则锻造过程很容易造成裂纹等缺陷的形成,成品率显著降低,同时,未经组织细化导致高的锻造变形抗力也会严重损害锻造模具,极大地增加锻造成本。

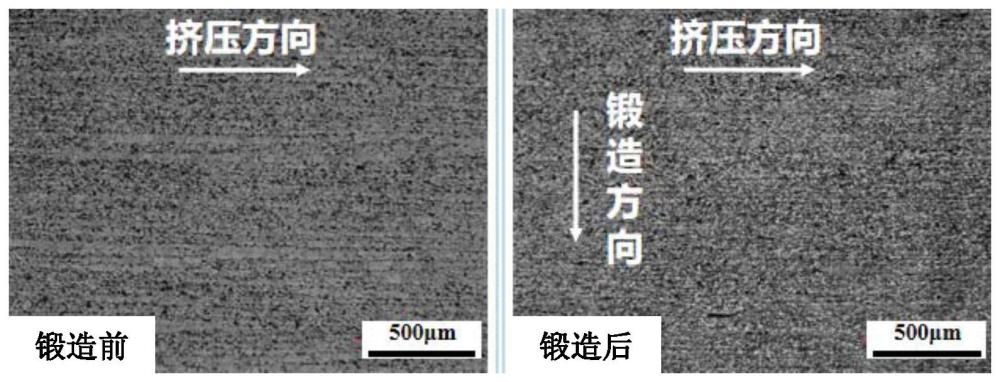

3、钛铝合金包套热挤压过程中由于存在挤压效应,会在材料内部形成挤压流线,这是由于在高的挤压变形速率下,动态再结晶不充分,晶粒会被拉长并发生转动,沿热挤压方向晶粒显著细化,并逐渐形成挤压织构。挤压流线的形成会造成挤压型材的各向异性,在沿着挤压方向上细晶及织构的形成会明显提高钛铝合金在该方向上的强度、塑性等力学性能。这种各向异性特别适合于钛铝合金叶片类构件的服役工况条件,这是由于沿着叶片的叶身方向必须具有高的强度与塑性,才能满足服役要求,而垂直叶身方向对力学性能的要求相对要低得多。因此,对于叶片类构件来说,挤压态钛铝合金只有在后续高温锻造过程中不破坏流线,才能制备出高质量高性能的锻件。

4、要达到挤压态钛铝合金经过锻造后还能充分保持流线完整性的目的,锻造必须在较低的变形温度下进行,锻造加工温度窗口较窄,目前常规的钛铝合金锻造方法(如大气环境下热锻、近等温包套锻造等)很难实现,主要原因有以下几个方面:

5、(1)大气环境下热锻、近等温包套锻造均需要将钛铝合金加热到1260-1350℃进行锻造,在这种锻造工艺下,只有将钛铝合金加热到更高温度(远超过模具温度),才能保证锻造过程中钛铝合金不会由于温降造成温度过低(锻造过程中热量会不断耗散,钛铝合金温度逐渐下降),以保持良好的热加工性能,否则会导致锻件开裂。但实际上,即使进行包套近等温锻造,也无法忽视材料的温降,包套仅是起到改善温度场、减缓温度降低的作用,不能实现等温过程,锻造温度必须要高于钛铝合金保持流线的温度,这必然会造成流线的破坏。为保持热挤压遗传下来的流线,挤压态钛铝合金的锻造温度不能超过1200℃,否则既使锻造方向垂直于热挤压方向,钛铝合金也会由于发生复杂相变及显微组织明显改变,导致流线的破坏甚至消除,造成锻后沿原挤压方向,钛铝合金无论是强度还是塑性均明显下降,无法满足使用要求。

6、(2)锻造温度也不能太低,低于1050℃,作为塑性差的难加工材料,锻造过程中钛铝合金难免会产生裂纹甚至碎裂,无法成形出满足要求的叶片类构件。常规的钛铝合金锻造方法,由于温降问题,不可能将材料加热到1050-1200℃这么低的温度范围内开始锻造,否则锻造后期钛铝合金温度必然会降到更低,裂纹等缺陷产生不可避免。

7、(3)在1050-1200℃这么窄的温度窗口下进行锻造,即使通过优化包套,实现温度控制,但鉴于包套的限制,包套锻造也只能进行材料制备,无法制备出复杂结构的锻件,不适合钛铝合金叶片类构件的模锻,局限性也非常明显。

8、(4)常规锻造无法避免高温下钛铝合金的剧烈氧化,精密模锻难以进行,同时,高温下氧元素的扩散,也会急剧降低钛铝合金的室温塑性等力学性能。钛铝合金作为本征脆性材料,氧导致的塑性进一步下降,即使制备出的锻件,也无法获得应用。

技术实现思路

1、针对上述挤压态钛铝合金锻造存在的问题,本发明提出在相对较低温度下对挤压态钛铝合金进行真空等温锻造,成功地避免了上述常规高温锻造的缺点,能够实现保持挤压流线的叶片类构件的高质量成形。

2、本发明的一种保持钛铝合金挤压流线的真空等温锻造方法,它包括以下步骤:

3、步骤1:将经过热挤压制备的钛铝合金型材切割成满足锻造尺寸要求的坯料,然后在钛铝合金坯料表面以及真空等温锻造设备的锻造模具表面均匀的涂敷一层锻造润滑剂;

4、步骤2:待涂覆润滑剂干燥后,将钛铝合金坯料放入真空等温锻造设备的锻造模具下模上,坯料放置方式为钛铝合金热挤压方向与锻造方向垂直,对设备进行抽真空,真空度为10-4~10pa,待真空度达到要求后,开始加热,加热的设定温度为1050~1200℃,当钛铝合金坯料和模具达到设定温度后进行保温,保温时间为1~150min;

5、步骤3:保温结束后对钛铝合金坯料进行真空等温锻造:首先降下锻造压头,待压头接触真空等温锻造设备的上模以及上模接触钛铝合金后,开始锻造,锻造压下速率为0.005~40mm/s,待材料压下量达到预设变形量后进行保压,保压时间为1~100min,保压完毕后,升起锻造压头,最后进行冷却;

6、步骤4:待冷却完成后,从真空等温锻造设备中取出钛铝合金锻件,最后通过喷砂或打磨去除锻件表面润滑剂。

7、进一步地,步骤1中所述的经过热挤压制备的钛铝合金型材的截面为规则形状或不规则形状,其中,规则形状为圆形的圆棒状或方形的方棒状。

8、进一步地,步骤1中所述的钛铝合金型材切割成满足锻造尺寸要求的坯料,轮廓尺寸不超过1000mm。

9、进一步地,步骤1中所述的锻造润滑剂为石墨润滑剂、玻璃润滑剂、氮化硼润滑剂中的一种或几种。

10、进一步地,步骤2中所述的加热的设定温度为1100~1150℃。

11、进一步地,步骤2中所述的真空度为10-2~10pa。

12、进一步地,步骤2中所述的保温时间为10~100min。

13、进一步地,步骤3中所述的锻造压下速率为0.01~20mm/s。

14、进一步地,步骤3中所述的保压时间为10~50min。

15、进一步地,于步骤3中所述的冷却方式为炉冷、空冷或惰性气体冷却。

16、进一步地,所述的钛铝合金为名义成分为ti-44.5al-4nb-0.5mo-0.1b(at.%)或名义成分为ti-45al-5nb-0.2y(at.%)的钛铝合金。

17、所述的真空等温锻造设备为公开号cn115815505a,发明名称《一种超高温真空等温锻造装置及金属间化合物免包套等温锻造方法》的真空等温锻造设备。采用该设备能够实现稳定均匀升温至1050~1200℃并保温的目标。

18、本发明包含以下有益效果:

19、(1)由于是等温锻造,在锻造过程中无温降的现象出现,不需要将钛铝合金加热到过高的变形温度(如1260-1350℃,这个温度会发生复杂相变及显微组织变化,必然会快速破坏热挤压形成的流线,甚至消除挤压流线),只需加热到1050-1200℃进行等温锻造即可以实现模锻成形,在这个温度下,如果钛铝合金热挤压方向与锻造方向垂直,热挤压形成的流线不会被破坏,会遗传下来,以保持最终锻件的各向异性,对于叶片类构件来说,可以保持沿着叶身方向上的优异的力学性能。

20、(2)等温锻造条件下的变形更加均匀,钛铝合金不会出现由于温度场的不均匀引起的变形差异,这种均匀变形一方面不会带来由于钛铝合金不同位置温度差异导致的局部应力集中(应力集中导致裂纹形成),更重要的是,均匀变形也不会破坏热挤压流线的方向性,特别是对叶片类构件来说,沿着叶身方向流线的保持尤为重要。

21、(3)采用真空下锻造,消除了钛铝合金锻造过程中发生剧烈氧化的影响,可以进行精密模锻,更适用于复杂叶片类构件的精密锻造成形,不会存在由于氧化造成钛铝合金构件力学性能下降的情况发生。

22、因此,本发明提出的保持钛铝合金挤压流线的真空等温锻造方法,是一种叶片类钛铝合金构件的高质量锻造成形方法,这种方法制备的叶片类构件沿着叶身方向流线完整,力学性能优异,满足叶片类构件的服役工况条件,具有重要的商业价值。

- 还没有人留言评论。精彩留言会获得点赞!