一种龙门架弧焊机器人路径规划方法及系统

本发明涉及弧焊机器人控制,尤其涉及一种龙门架弧焊机器人路径规划方法及系统。

背景技术:

1、在造船作业中,机器人路径规划问题是影响生产效率的决定性因素之一。由于小批量、非结构性环境下的焊接生产特性,以及传统焊接机器人固定系统的作业范围受限,极大地影响了机器人系统的效率和利用率。

2、现有的弧焊工作过于依赖于人工示教,系统自动化、智能化程度低。尽管有部分弧焊机器人在操作运行中实现了部分自动控制功能,但仍有很多问题存在,焊接机器人易出现重复路线或重复性焊接动作,焊接跳转路径长,规划不一定合理;龙门架与机器人本体运动协调配合不当,易超出机器人运动范围,无法完成焊接任务;以及双机械臂不易配合,可能造成碰撞事故,损坏机器。因此亟需一种能够多方面协调配合的控制方法改进弧焊机器人运作。

技术实现思路

1、鉴于上述现有存在的问题,提出了本发明。

2、因此,本发明提供了一种龙门架弧焊机器人路径规划方法及系统解决目前焊接易出现重复路线或重复性焊接动作,焊接跳转路径长,规划不合理;龙门架与机械臂协调配合不当;双机械臂不易配合,可能造成碰撞事故的问题。

3、为解决上述技术问题,本发明提供如下技术方案:

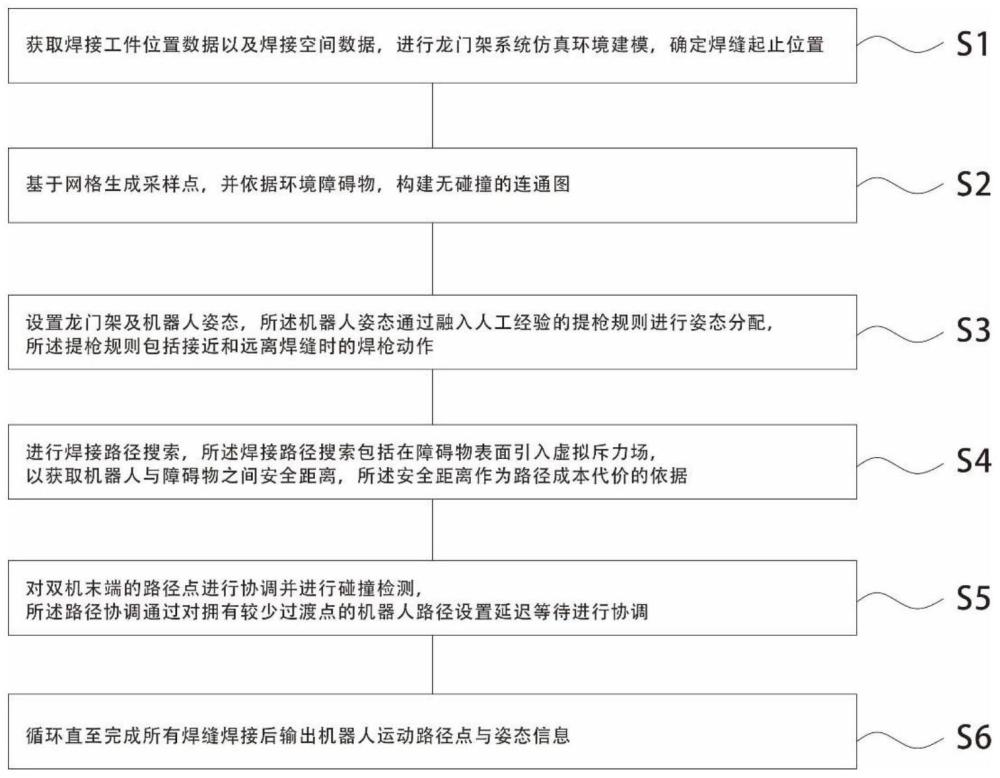

4、第一方面,本发明提供了一种龙门架弧焊机器人路径规划方法,包括:

5、获取焊接工件位置数据以及焊接空间数据,进行龙门架系统仿真环境建模,确定焊缝起止位置;

6、基于网格生成采样点,并依据环境障碍物,构建无碰撞的连通图;

7、设置龙门架及机器人姿态,所述机器人姿态通过融入人工经验的提枪规则进行姿态分配,所述提枪规则包括接近和远离焊缝时的焊枪动作;

8、进行焊接路径搜索,所述焊接路径搜索包括在障碍物表面引入虚拟斥力场,以获取机器人与障碍物之间安全距离,所述安全距离作为路径成本代价的依据;

9、对双机末端的路径点进行协调并进行碰撞检测,所述路径协调通过对拥有较少过渡点的机器人路径设置延迟等待进行协调;

10、循环直至完成所有焊缝焊接后输出机器人运动路径点与姿态信息。

11、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:所述进行龙门架系统仿真环境建模,包括,

12、设龙门系统的中心在机器人基座上的投影为基础坐标原点o,机器人的初始位姿垂直于原点o上方,表示机器人开始焊接的初始位置;

13、两个焊接机械臂当前末端位置可通过15个自由度来表示,包括每个机械臂的6维末端位姿信息及龙门架的运动维度;

14、机械臂在操作空间xc和关节配置空间xj的具体表达形式分别表示为:

15、xc=[pr1,pr2,e]=[xr1,yr1,zr1,wr1,pr1,rr1,xr2,yr2,zr2,wr2,pr2,rr2,tx,ty,rz]

16、xj=[jr1,jr2,e]=[j1,j2,j3,j4,j5,j6,j7,j8,j9,j10,j11,j12,tx,ty,rz]

17、其中,r1和r2分别表示第一机械臂和第二机械臂;三维空间中pr1=[xr1,yr1,zr1,wr1,pr1,rr1]表示第一机械臂在空间中的位置(xr1,yr1,zr1)和姿态(wr1,pr1,rr1);在关节空间中jr1=[j1,j2,j3,j4,j5,j6]表示第一机械臂的6个关节角度;其中,龙门架可在基础坐标的x、y轴进行移动,并绕其z轴进行旋转。

18、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:基于网格生成采样点,包括,

19、将工件所在的外扩空间划分为长度为gcube,个数为n的小立方体,在无障碍物的小立方体空间内随机生成一个采样点;

20、小立方体的长度表示为:

21、

22、其中,bup,blow分别为龙门架操作空间范围的上界和下界;

23、立方体中的每个采样点表示为:

24、p(i)=pcube(i)+gcube×rand(3),i≤n

25、其中,表示每个立方体所在的位置起点,并限定采样点在该立方体内随机位置生成。

26、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:依据环境障碍物,构建无碰撞的连通图,包括,

27、将生成的采样点进行连线,参考当前环境下的障碍物,将无碰撞连线所在的两采样点标记为可连通,并用连通布尔矩阵表示其结果;

28、若工件改变位置,则通过坐标变换调整采样点,同时保持连通性一致,使连通图方位与实际环境吻合。

29、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:设置龙门架及机器人姿态,所述机器人姿态通过融入人工经验的提枪规则进行姿态分配,所述提枪规则包括接近和远离焊缝时的焊枪动作,包括,

30、第一规则,焊枪姿态通过旋转之前的焊接姿态在远离加筋板方向的30°内随机生成;

31、第二规则,将焊枪沿z轴向上移动至工件顶端,生成一个新的过渡点作为跳转路径的起点,且此过程的轨迹为直线运动;

32、第三规则,如果跳转路径距离超过1000mm,则在该端点之前插入一个第二过渡点,所述第二过渡点处机器人姿态与初始姿态相同;

33、所述第二过渡点在机器让人关节空间表示为:

34、xj,trans=[jr1_init,jr2_init,eend]

35、其中,xj,trans为机械臂在过渡点处的关节空间解,jr1_init和jr2_init为双机械臂的初始关节角,eend为龙门架在末端位置的偏移量。

36、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:进行焊接路径搜索,所述焊接路径搜索包括在障碍物表面引入虚拟斥力场,以获取机器人与障碍物之间安全距离,所述安全距离作为路径成本代价的依据,其中,路径搜索采用a*算法框架,并改进路径代价评估函数;

37、基于虚拟斥力场的焊枪末端到达第i个采样点处获得路径的改进启发式代价评估函数,表示为:

38、

39、其中,md表示两个采样点之间的曼哈顿距离,表示从采样点xi-1到xi的路径上产生的斥力水平之和,μ是斥力的惩罚参数。

40、作为本发明所述的龙门架弧焊机器人路径规划方法的一种优选方案,其中:所述进行碰撞检测,包括,

41、机器人与工作台的碰撞、机器人与工件的碰撞、机器人本身不相邻的关节之间的碰撞以及两个机器人之间的碰撞;

42、其他的焊缝路径和第二规则生成的固定直线路径则被定义为无碰撞;

43、通过在机器人关节空间内插值规划出跳转路径的轨迹,避免机器人超出可达范围或出现奇异点。

44、第二方面,本发明提供了一种龙门架弧焊机器人路径规划装置,包括,

45、模型构建模块,用于获取焊接工件位置数据以及焊接空间数据,进行龙门架系统仿真环境建模,确定焊缝起止位置;

46、连通图构建模块,用于基于网格生成采样点,并依据环境障碍物,构建无碰撞的连通图;

47、规则设定模块,用于设置龙门架及机器人姿态,所述机器人姿态通过融入人工经验的提枪规则进行姿态分配,所述提枪规则包括接近和远离焊缝时的焊枪动作;

48、路径搜索模块,用于进行焊接路径搜索,所述焊接路径搜索包括在障碍物表面引入虚拟斥力场,以获取机器人与障碍物之间安全距离,所述安全距离作为路径成本代价的依据;

49、协调检测模块,用于对双机末端的路径点进行协调并进行碰撞检测,所述路径协调通过对拥有较少过渡点的机器人路径设置延迟等待进行协调;

50、循环输出模块,用于循环直至完成所有焊缝焊接后输出机器人运动路径点与姿态信息。

51、第三方面,本发明提供了一种计算设备,包括:

52、存储器和处理器;

53、所述存储器用于存储计算机可执行指令,所述处理器用于执行所述计算机可执行指令,该计算机可执行指令被处理器执行时实现所述龙门架弧焊机器人路径规划方法的步骤。

54、第四方面,本发明提供了一种计算机可读存储介质,其存储有计算机可执行指令,该计算机可执行指令被处理器执行时实现所述龙门架弧焊机器人路径规划方法的步骤。

55、与现有技术相比,本发明的有益效果:本发明方法建立包含龙门架配置在内的整体机器人运动模型,对原始的lazy-prm路径规划算法进行改进,将人工规则与斥力场相结合,降低了计算复杂度,并保证了工作的安全性;同时,针对机器人运动平稳性及任务协调性等要求,对规划路径进行进一步优化,考虑了机械臂、焊枪和龙门架之间的协调运动,以改善在笛卡尔空间中的轨迹平滑性与最优性。本发明解决了龙门架弧焊机器人系统在船舶制造过程中的自主避障路径规划问题,兼顾计算速度与精度,保证双臂焊接龙门架系统的装配效率,能够缩减开发周期。

- 还没有人留言评论。精彩留言会获得点赞!