一种铝基复合材料超薄板材连续热处理和校平处理的方法与流程

本发明涉及一种铝基复合材料超薄板材连续热处理和校平处理的方法,属于材料加工领域。

背景技术:

1、铝基复合材料具有低密度、良好的尺寸稳定性、较高的比强度和比刚度以及较为优异的耐磨性等优点。近年来,随着相关研究的发展,航空航天、汽车、光学器件、电子产品等各种领域对大尺寸铝基复合材料超薄产品的需求逐渐增加。电子产品市场逐渐扩大,对应电子配件应用量激增,对配套组件提出了轻量化、批量化等要求。航空航天工业中,在满足性能指标的前提下,对各类飞行器也提出了大规格、轻质化的要求。

2、但是,铝基复合材料超薄板材制备过程中存在着平面度差、力学性能不达标等诸多问题,无法满足使用需求。为了满足性能指标的要求,铝基复合材料超薄板材往往需要进行热处理以提高性能。传统的热处理需要对板材高温加热并恒温保持一定的时间,随即快速冷却(淬火)以得到过饱和固溶体。常用的冷却方式包括水冷、油冷、风冷等,不同介质的冷速不同,可以根据性能需求和实际需要采取不同的冷却方式进行冷却。但是,由于冷速过快以及材料表面冷速不均匀等问题,常规水冷淬火时超薄板材入水难度大,会不可避免地使板材内部产生较大内应力,导致板材,尤其是超薄板材,在热处理过程中发生强烈变形,出现波边、扭曲、褶皱、翘曲等问题,板材扭曲变形大,板型不平直,无法保证超薄板材的平面度。除此之外,传统的热处理受保温温度,保温时间、转移时间、冷却介质温度等其他因素浮动变化的影响,热处理效果不稳定,无法稳定满足产品指标,极大地影响了产品的使用稳定性。

3、常用于铝基复合材料超薄板材的校平方法为矫平机校平,将热处理后的板材放置于矫平机上,通过机器的压力,将板材表面进行多次压平,直到板材表面达到所需的平面度和精度。该方法的缺点在于难以用于大尺寸超薄板材的校平,且如果工艺控制不当会产生波边、扭曲、褶皱甚至开裂等现象,校平效果不佳,实际应用稳定性和可靠性不足。因此,传统材料加工工艺难以满足各类板材产品的板型和平面度需求。

4、目前较少见铝基复合材料超薄板材连续热处理和校平处理的报道。因此,超薄板材的板型控制受到广泛关注,急需设计一种合适的铝基复合材料大尺寸超薄板材连续热处理和校平处理的方法,提高材料力学性能的同时控制材料板型,使板材平面度良好,减少波边、扭曲、褶皱、翘曲等缺陷的出现,以满足应用需求。

技术实现思路

1、本发明的目的在于提供一种铝基复合材料大尺寸超薄板材连续热处理和校平处理的方法,以解决材料在加工成形过程中由于材料内部应力导致工件翘曲、扭曲的问题,在提升材料强度的同时保证板材平面度。

2、为实现上述目的,本发明采用以下技术方案:

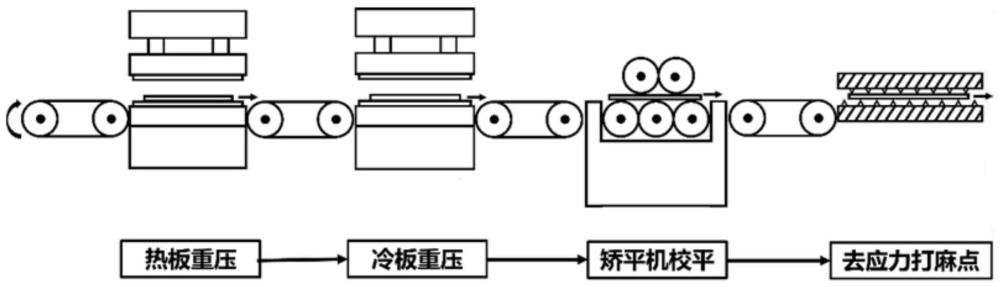

3、一种铝基复合材料超薄板材连续热处理和校平处理的方法,包括以下步骤:

4、(1)采用上下开合式结构的加热板对板材进行热板重压,加热板具有上压板和下压板,加热板设定温度500-550℃,待板材运输至下压板上后,保持时间5s,随后上压板下压合住板材,保压压力15-25mpa,保压时间为10-15min,待保压结束后,上压板抬起;

5、(2)采用上下开合式结构的冷却板对板材进行冷板重压,冷却板具有上压板和下压板,冷却板设定温度20-30℃,待板材运输至下压板上后,保持时间1-2s,随后上压板下压合住板材,保压压力为15-25mpa,保压时间为30-60s,待保压结束后,上压板抬起;热板重压与冷板重压组合即为连续热处理过程;

6、(3)对热处理后的板材进行校平操作,将矫平机的入辊辊轮间距设置为-0.4~-0.8mm,出辊辊轮间距设置为0~0.3mm,线速度设置为2-6m/min;

7、(4)将板材利用传送带运输至冲床上打麻点消除内应力,冲床保压压力为5-15mpa,保压温度为180-220℃,保压时间为30-60s。

8、进一步地,所述板材的尺寸为长×宽×厚=(0.5-1.5)m×(0.5-1.5)m×(0.1-0.5)mm。

9、进一步地,在步骤(1)中,上压板和下压板内部分别采用平行的多个加热棒进行加热,使用热电偶对压板表面进行温度监控。

10、进一步地,在步骤(2)中,上压板和下压板内部分别采用s形冷却管道排布,内部通冷却循环水,使用热电偶对压板表面进行温度监控。

11、进一步地,在步骤(1)和步骤(2)中,所述上压板和下压板的外形尺寸为长×宽=2m×2m。

12、进一步地,在步骤(1)和步骤(2)中,采用2m宽金属网传送带,以5-10m/min的网带速度运输板材。

13、进一步地,在步骤(1)和步骤(2)中,加热板和冷却板的行程,即上板从顶部下压至与下板贴合所进给的距离,分别为20mm,通过液压柱控制上压板和下压板的升降。

14、进一步地,在所述步骤(4)中,冲床具备设有连续上麻点的脱料板和设有连续下麻点的下模板,上麻点与下麻点相互交错设置,使得设置在脱料板和下模板之间的板材表面受力均匀。

15、本发明的优点在于:

16、本发明的方法采用由热板重压和冷板重压组成的连续热处理方式,通过控制保压压力、保压温度以及保压时间对板材进行热处理,随即利用传送带运输,利用高精密数控矫平机立刻对热处理后的板材进行校平操作,通过调控辊轮间距控制板材的平直度,最后去应力打麻点,解决了材料在加工成形过程中由于材料内部应力导致工件翘曲、扭曲的问题。

17、本发明的方法与传统方法相比,能够对铝基复合材料大尺寸超薄板材进行连续热处理和校平处理,避免采用直接水冷淬火的方式,板材扭曲变形小,减少波边、扭曲、褶皱、翘曲等缺陷的出现,同时保证了力学性能;另外,整个加工流程原理简单,工艺简便易操作,工艺参数简单可控,相关设备方便根据实际需要设计修改,自动化程度高,成品率高,可批量进行连续处理,实现规模化生产。

技术特征:

1.一种铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,所述板材的尺寸为长×宽×厚=(0.5-1.5)m×(0.5-1.5)m×(0.1-0.5)mm。

3.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在步骤(1)中,上压板和下压板内部分别采用平行的多个加热棒进行加热,使用热电偶对压板表面进行温度监控。

4.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在步骤(2)中,上压板和下压板内部分别采用s形冷却管道排布,内部通冷却循环水,使用热电偶对压板表面进行温度监控。

5.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在步骤(1)和步骤(2)中,所述上压板和下压板的外形尺寸为长×宽=2m×2m。

6.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在步骤(1)和步骤(2)中,采用2m宽金属网传送带,以5-10m/min的网带速度运输板材。

7.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在步骤(1)和步骤(2)中,加热板和冷却板的行程分别为20mm,通过液压柱控制上压板和下压板的升降。

8.根据权利要求1或2所述的铝基复合材料超薄板材连续热处理和校平处理的方法,其特征在于,在所述步骤(4)中,冲床具备设有连续上麻点的脱料板和设有连续下麻点的下模板,上麻点与下麻点相互交错设置,使得设置在脱料板和下模板之间的板材表面受力均匀。

技术总结

本发明公开一种铝基复合材料超薄板材连续热处理和校平处理的方法。该方法包括热板重压、冷板重压、矫平机校平以及去应力打麻点等操作步骤,具体方式为:采用热板重压和冷板重压,通过控制保压压力、保压温度以及保压时间对板材进行热处理,随即利用传送带运输,利用高精密数控矫平机立刻对热处理后的板材进行校平操作,通过调控辊轮间距控制板材的平直度,最后利用冲床在板材表面打麻点消除薄板的内应力。该方法解决了材料在加工成形过程中由于材料内部应力导致工件翘曲、扭曲的问题,所获得的超薄板材外形平整,平面度良好,无波边、扭曲、褶皱、翘曲等现象。

技术研发人员:丁翰林,聂俊辉,吕召冲,樊建中,赵月红,别晓鸣,高浩,魏少华,刘文迪,李泽北

受保护的技术使用者:有研金属复材技术有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!